铁盐调理联合真空预压法填埋污泥排水加固试验

武亚军,邓清杨,张旭东,李 璟

(1.上海大学 土木工程系,上海 200444; 2.上海城投污水处理有限公司,上海 201203)

随着中国大中型城市第二产业和人口规模的不断扩大,污水处理的副产物市政污泥的产量也随之大幅增加. 中国每年产生3 000万~4 000万t城市生活污泥(含水率80%左右),预计到2020年,中国的市政污泥产量将会达到6 000万~9 000万t. 面对如此庞大的污泥产量,寻找一个合适的处理处置方式成为当务之急,污泥处理处置的目标是实现“四化”——减量化、稳定化、无害化和资源化[1-2]. 当前,中国主要采用卫生填埋的方式处置市政污泥[3]. 随着污泥产量的不断增加,国内许多污泥库或污泥坑的库容已不足,无法继续填埋污泥且由于土地资源紧张一时又找不到新的填埋场地,污泥库区的排水减容与坑体加固成为目前多数填埋场亟须解决的问题. 现行常用的机械压滤脱水方法处理效率低,特别是针对已经填埋的高含水率污泥,难以大规模开展应用.

真空预压法是一种软弱地基处理加固的常用方法,具有处理量大、成本低、安全可靠等优点. 目前技术已非常成熟,衍生出一系列新方法如药剂真空预压法、气压劈裂真空预压法、真空预压联合电渗法等[4-6]. 污泥的土力学性质极差,将真空预压法直接应用到污泥的排水加固处理效果并不明显[7]. 这主要由污泥本身的特性决定:1)由于污泥中含有大量呈胶状结构的有机物和亲水性物质,固结系数和渗透系数极小,排水固结特性极差[8];2)污泥具有由胞外聚合物 (EPS) 与微生物细胞形成的凝胶状絮体结构,且EPS中含有大量结合水,采用常规真空预压法难以排出[9];3)污泥固体中的大量有机质絮体为柔性结构,在外荷载作用下容易变形而堵塞排水通道.

无机混凝剂由于其具有压缩双电层、电中和、网铺卷扫作用,已被广泛应用于城市污水及工业废水处理,铁盐由于还具有较强水解能力的特点应用更为广泛,目前,一些学者已将其应用到剩余污泥和脱水污泥的研究中. 姚萌等[10]采用FeCl3和CaO为调理剂,比较了调理前后剩余污泥的比阻、污泥粒度及胞外聚合物的变化,对调理的作用机理进行了总结分析;牛美青等[11]采用无机和有机混凝剂对污泥进行调理,通过测定污泥比阻、Zeta 电位及污泥上清液中大分子有机物含量,研究了不同混凝剂及其投加量对污泥脱水性能的影响;王晓萌等[12]以铝盐、铁盐、钛盐混凝剂为研究对象,通过测定表征污泥脱水性能的指标,系统比较了它们对污泥的调理性能.

以上都是针对改善剩余污泥或者新鲜脱水污泥的脱水性能或指标展开的研究,针对填埋污泥的深度脱水减容与真空排水加固研究较少. 仅有小部分学者对此展开过研究,Lin等[13]对填埋库污泥采用FeCl3化学调理联合真空预压法进行了真空预压现场试验,探讨了该方法在污泥库减量化方面的可行性. 武亚军等[14]对新鲜脱水污泥的真空固结特性展开了研究,提出了基于药剂调质的真空预压法,以新鲜脱水污泥为研究对象,采用FeCl3和CaO作为调理剂,研究了调质污泥的真空固结特性,虽取得了较好的效果,但试验规模小且未采用实际真空预压中广泛使用的塑料排水板,仍与实际工况有较大差别.长期填埋污泥经过若干年的降解,各方面性质相对新鲜脱水污泥也已发生较大的变化,故需要对填埋污泥的调理药剂和真空排水加固特性展开详细的研究. 经药剂调理改性后,污泥的土力学性质如何变化,在真空负压下污泥的真空排水固结效果、污泥强度能否达到填埋标准,排水板是否会发生淤堵是亟须研究的问题. 基于以上问题,选用常用的铁盐——三氯化铁(FeCl3)来调理污泥,污泥用量每桶达150 kg,并采用塑料排水板进行排水固结,研究药剂调理后土工性质的变化,在真空荷载作用下污泥的排水固结规律以及孔隙分布规律,探究铁盐联合真空预压法处理污泥的可行性,对现场原位试验提供一定的参考.

1 药剂真空预压试验

1.1 试验污泥与化学药剂

试验填埋污泥取自上海某污泥填埋坑,填埋时间在8 a以上;试验中采用的药剂FeCl3为工业级无水FeCl3,质量分数为98%. 药剂添加时先称好质量,再配置成水溶液,按照药剂占污泥干基的质量分数进行添加. 本文的含水率为水的质量与污泥总质量之比.

1.2 试验器材

烧杯、量筒、滴定管、密封胶、电子天平(精度0.01 g)、玻璃棒、模型桶(如图1所示)、空气压缩机、真空转换阀、真空表、集水瓶、直尺、细管、烘箱、塑料排水板(等效孔径为75 μm,如图2所示)、塑料扁平接头(如图3所示)、密封膜、土工布等.

图1 试验模型桶

图2 普通分离式排水板

图3 塑料扁平接头

1.3 加药调理改性

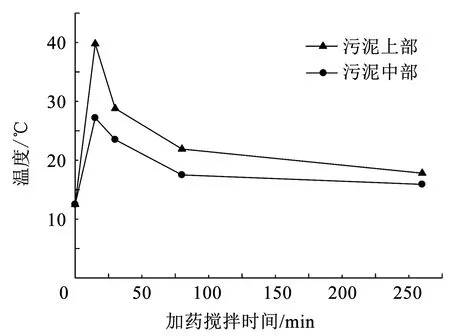

取150 kg污泥,将占污泥干基20%约7.5 kg的三氯化铁(FeCl3)溶入22.5 kg水中,配成0.33 kg/L的三氯化铁溶液.配置溶液的过程中,放热十分明显,6 min内水温从20.3 ℃上升到68.5 ℃,相当于释放了4.55×106J热量. 将溶液分两次加入模型桶对污泥进行调理改性,每次搅拌15 min以上,快搅慢搅交替进行,搅拌过程中反应十分剧烈,体积急剧膨胀产生大量气泡和白烟,并剧烈放热,加药后污泥状态如图4所示,加药后的污泥温度变化如图5所示.

图4 加药时污泥状态

图5 加药后污泥的温度变化曲线

1.4 真空预压试验方案

实际工程中,真空预压法处理高含水率淤泥等超软土常采用塑料排水板进行径向固结排水. 为了贴近实际,采用塑料排水板进行径向真空固结试验,探究经FeCl3调理后长期填埋污泥的真空排水加固效果,验证药剂真空预压法处理长期填埋污泥在实际工程中的可行性. 本次试验污泥用量为150 kg,试验组FeCl3掺量为污泥干基的20%(该添加比例是由以真空抽滤为基础的比阻试验确定的[15]),比阻是衡量污泥脱水性能的综合指标,且比阻值与固结系数呈负相关[13].另设置一个空白对照组,污泥用量相同不添加任何药剂.

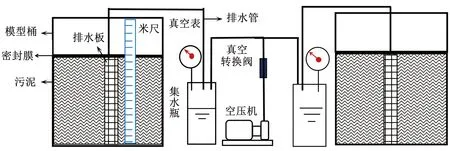

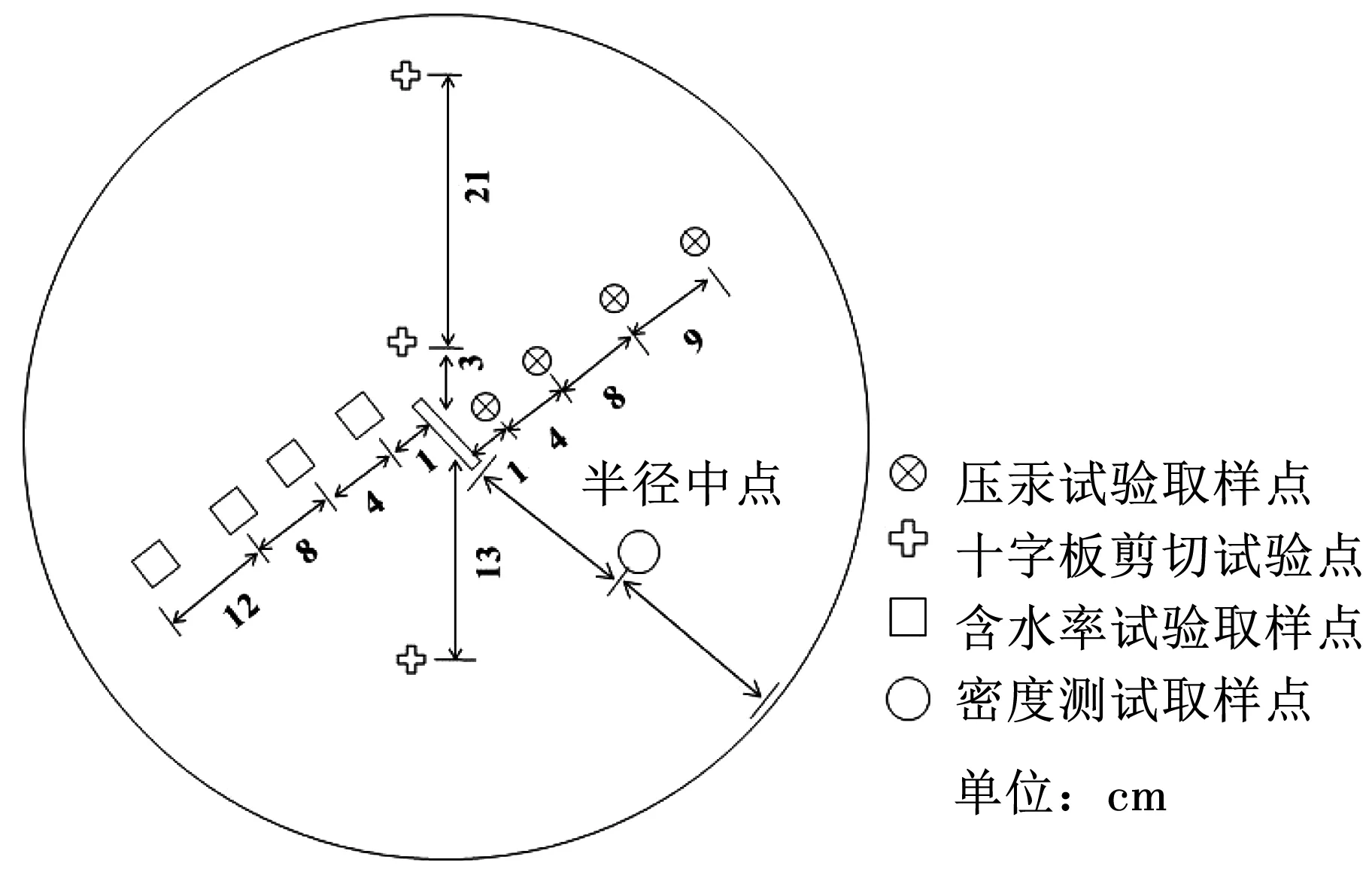

真空预压试验装置由模型桶、密封膜、排水管、集水瓶、空压机组成,桶高约98 cm,桶体直径约58 cm,排水板与塑料扁平接头连接从密封膜中心穿孔通过软管连接到集水瓶,集水瓶另一端再与真空源相连,达到气液分离的目的,如图6所示.密封膜铺设于污泥上表面,两者之间铺设一层土工布,为保证较好的密封效果,密封膜四周塞入污泥与模型桶间,向下深入约25 cm,排水板与真空源之间采用塑料扁平接头、集水瓶、排水管进行连接. 排水板一端接入扁平接头,再通过排水管接入集水瓶,集水瓶与空压机通过细管、快速插接头和真空转换阀进行连接,部分接头处用绝缘胶带和玻璃胶加密,形成一个稳定的真空排水系统. 采用等效孔径为75 μm的普通分离式排水板,每个桶放置1根排水板位于试样的正中心.为了防止试验初期真空荷载过大致使大量细小颗粒往排水板迁移造成排水板滤膜淤堵,试验采用分级施加真空荷载的加载方式,通过调压阀调节真空荷载,初级荷载为40 kPa,待加载时间持续24 h后,将荷载增加至80 kPa,直至试验结束. 试验过程中对排水量、沉降量和真空度进行监测,对径向收缩导致的漏气采用泥封处理. 试验完成后对模型桶内污泥进行十字板剪切试验、含水率试验、密度测试、压汞试验等,试验点及取样点见图7.

图6 真空预压试验装置示意

图7 试验点和取样点示意

2 试验结果与分析

2.1 加药调理改性前后性质变化

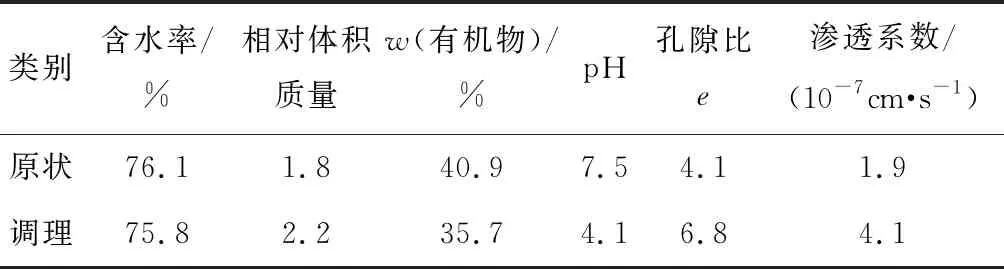

FeCl3溶液与原始污泥发生了剧烈反应,颜色由黑变黄,污泥反应前后的性质发生了一些变化,如表1所示.

表1 原状和调理污泥基本性质

由于FeCl3是以溶液的形式加入的,含水率略微有所变化;由于FeCl3的混凝作用以及Fe(OH)3的网捕卷扫作用,污泥的比重有所增加;由于Fe3+的水解作用以及较强的氧化作用,有机物质量分数有所减少;由于Fe3+的强水解反应,pH减小到4.1,减小了45%. FeCl3溶液与污泥发生剧烈反应,产生了大量气体,体积膨胀,产生的气体并不能完全从污泥中排出,而是积存在污泥内部,导致污泥中孔隙变多,孔隙比增大. 由于FeCl3的加入导致pH减小,温度升高,污泥胶体结构被破坏,胞内水被释放,污泥的黏度明显减小,渗透系数增大,渗透性提高. Fe3+的加入压缩了污泥胶粒双电层中的扩散层,中和了部分污泥胶粒表面的负电荷,降低了污泥胶粒间静电斥力和ζ电位,胶粒之间开始发生凝聚,污泥稳定的絮状胶体结构因失稳而破坏,颗粒开始凝聚和絮凝,固液分离发生,脱水性能提高.

2.2 排水量

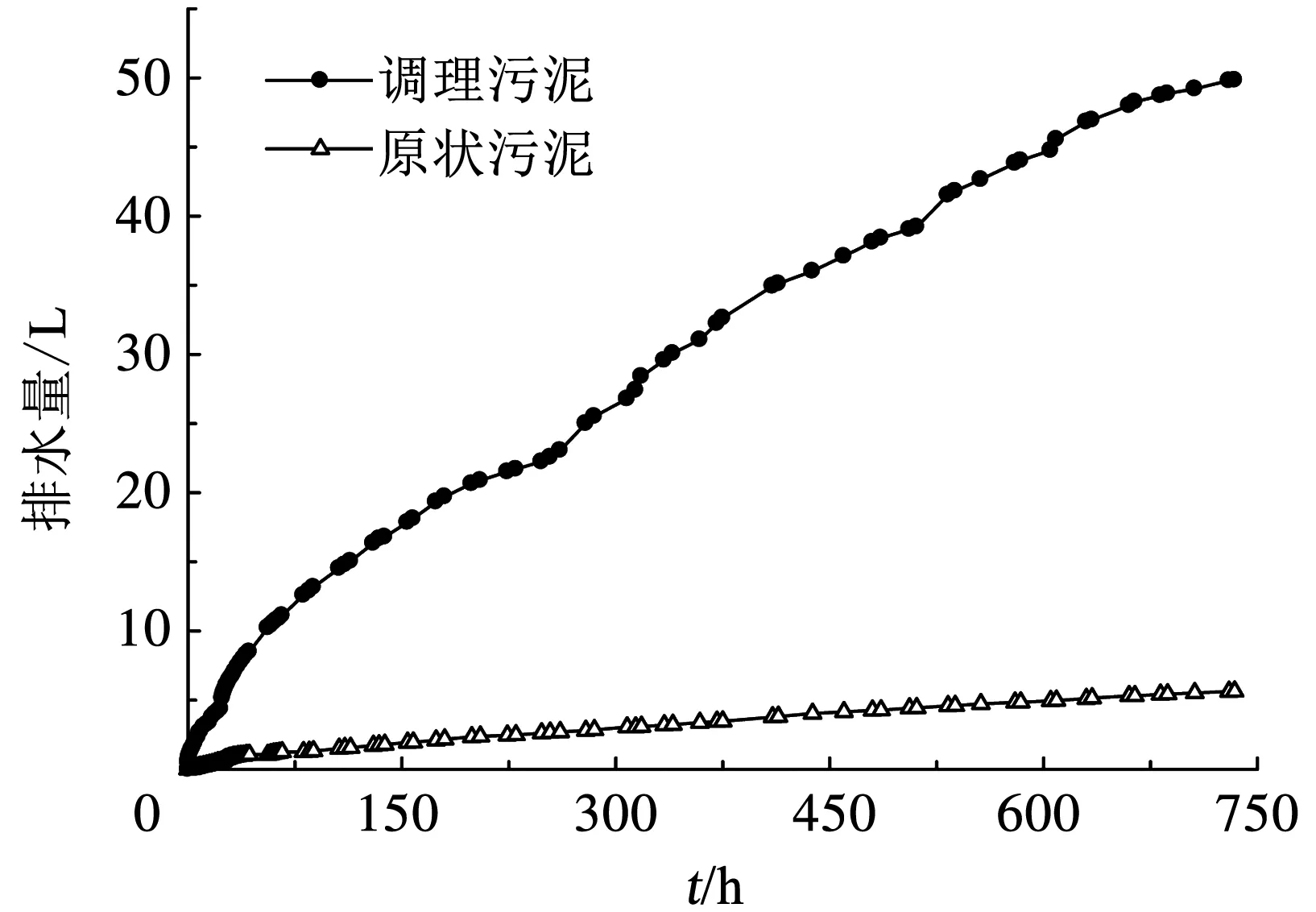

真空预压过程中排水量与排水速率随时间变化如图8,9所示. 由图8可以看出,原状污泥排水曲线十分平缓,736 h最终排水量只有5 650 mL,平均每小时排水量不足8 mL,由此可见真空预压法对原状污泥进行深度脱水的效果十分有限. 经药剂调质的污泥脱水性能得到了明显提高,经FeCl3调理后的污泥深度脱水性能显著提升,24 h排水量达到4 500 mL,是原状污泥排水量的7.5倍. 调理污泥排水曲线24 h附近存在突变,这是由于24 h后进行了真空荷载调整. 真空荷载的增加造成排水速率突增,导致下一个计数期排水量增加较多,反映到排水曲线上显示为突变. 经过736 h的真空预压,调理污泥一共排水约50 L,相当于每吨污泥脱水0.33 m3.

图8 排水量随时间变化曲线

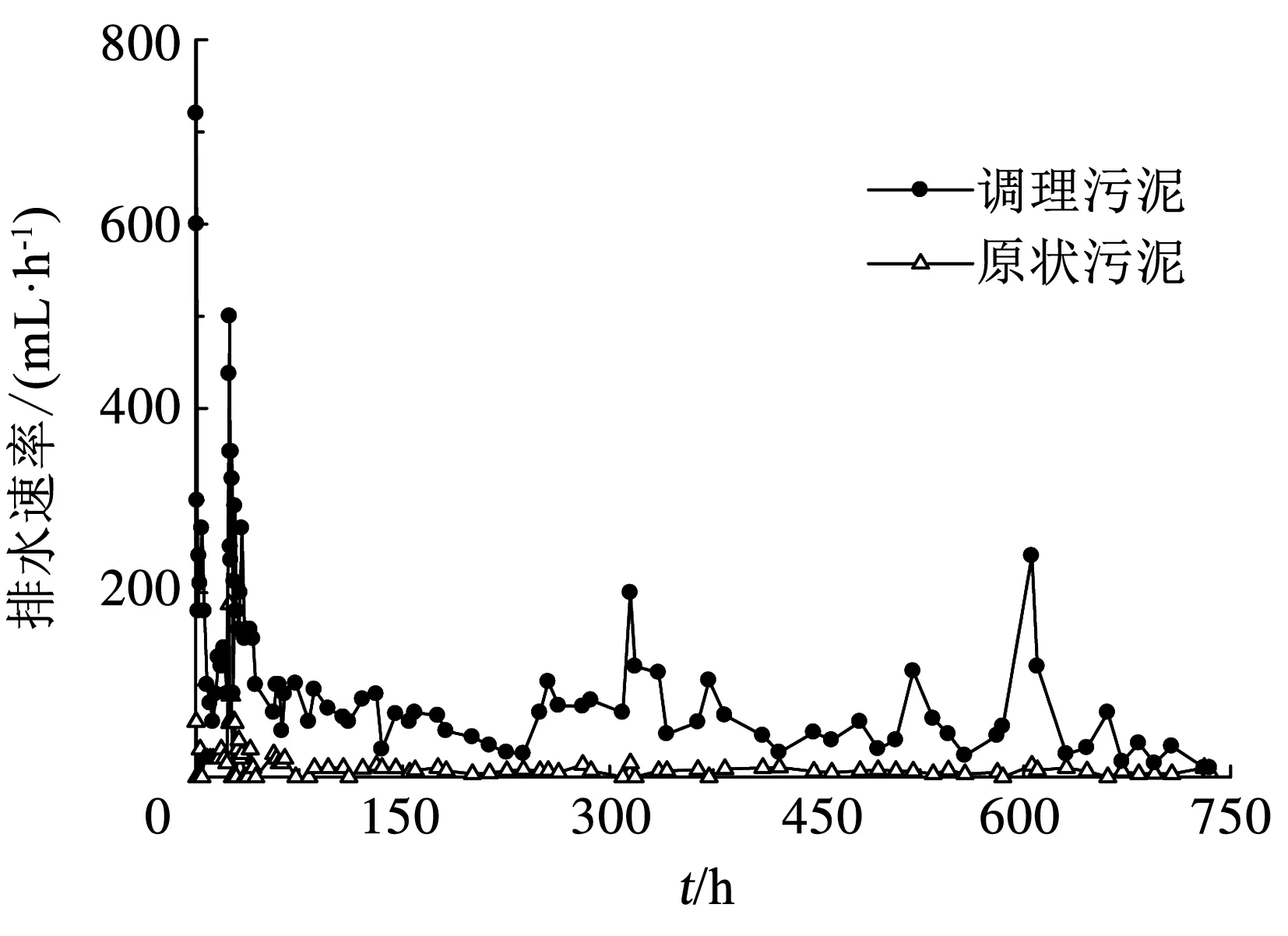

从图9可以看出,经FeCl3调理的污泥排水速率不稳定,上下波动较大,这可能与真空度波动和污泥本身复杂的化学成分有关;调理污泥排水速率明显大于原状污泥,调理污泥前24 h的平均排水速率达到180 mL/h以上,原状污泥仅为20~30 mL/h,调理后是调理前的6倍以上. 调理污泥排水速率在24 h突增,这是因为真空度从40 kPa调整到80 kPa. 24~400 h排水速率约为100 mL/h,400 h后排水速率降至约45 mL/h,说明FeCl3的加入虽能大大改善污泥渗透性,但并不能在污泥内部形成较强的骨架,随着排水固结程度的加深,孔隙比明显减小,导致排水通道堵塞较多,因此,可进一步添加新的药剂构建具有较高强度结构的排水通道来增加其渗透性.

图9 排水速率随时间变化曲线

2.3 含水率

2.3.1 平均含水率

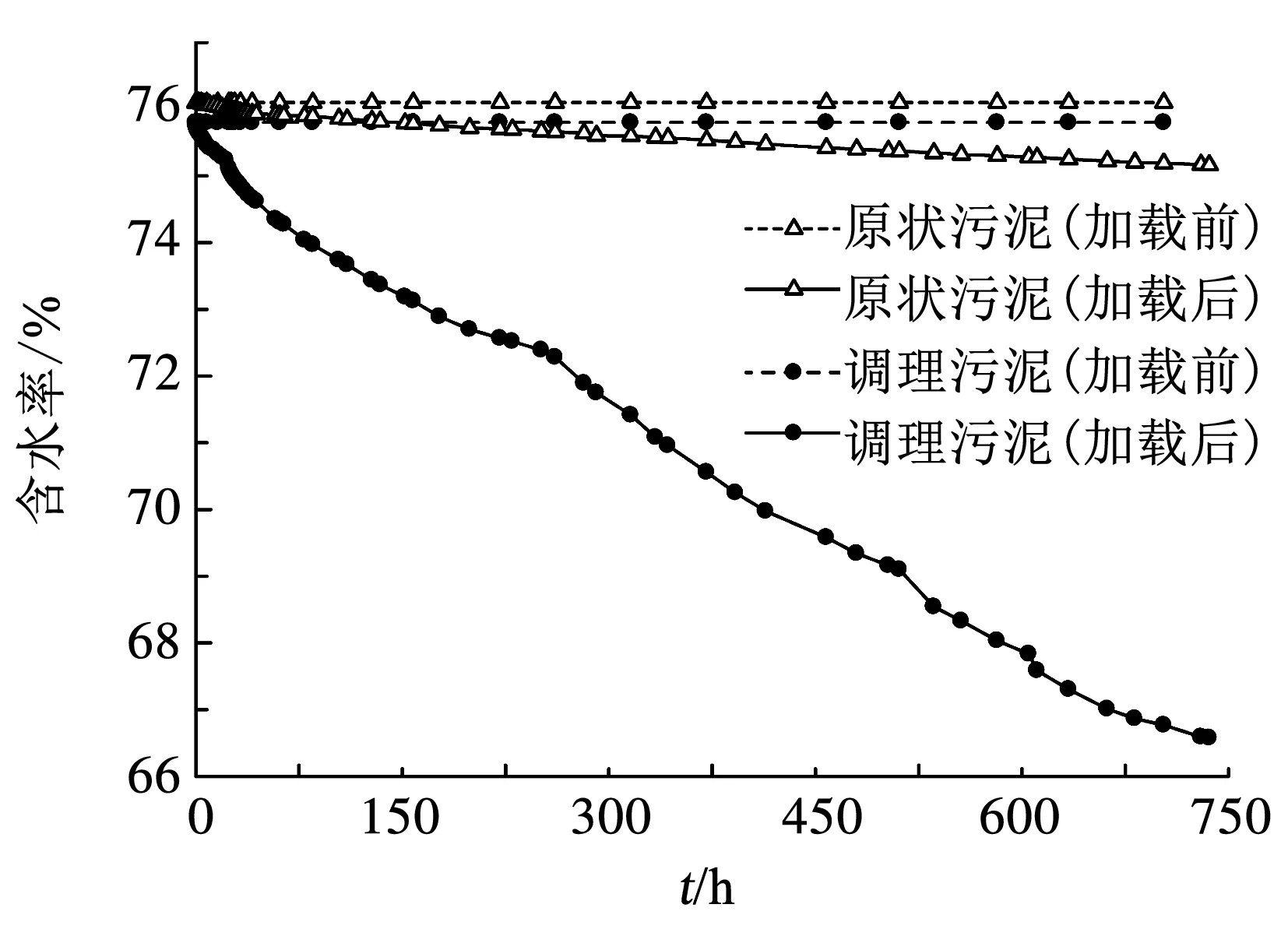

假定排水过程中固体小颗粒没有损失,根据排水量反算得到试验过程中的含水率变化,这里是指整桶污泥的平均含水率,如图10所示. 可以看出,原状污泥含水率在抽真空过程中变化很小,24 h下降了不到0.2%,736 h下降了0.9%,这与排水量小有直接关系;经FeCl3调理的污泥在前24 h下降了0.6%,在736 h内一共下降了9.3%,含水率最终降为66.6%,脱水效果较好,可进一步优化药剂配方和试验参数来提升效果. 平均含水率的变化规律与排水量的规律相一致.

图10 平均含水率随时间变化曲线

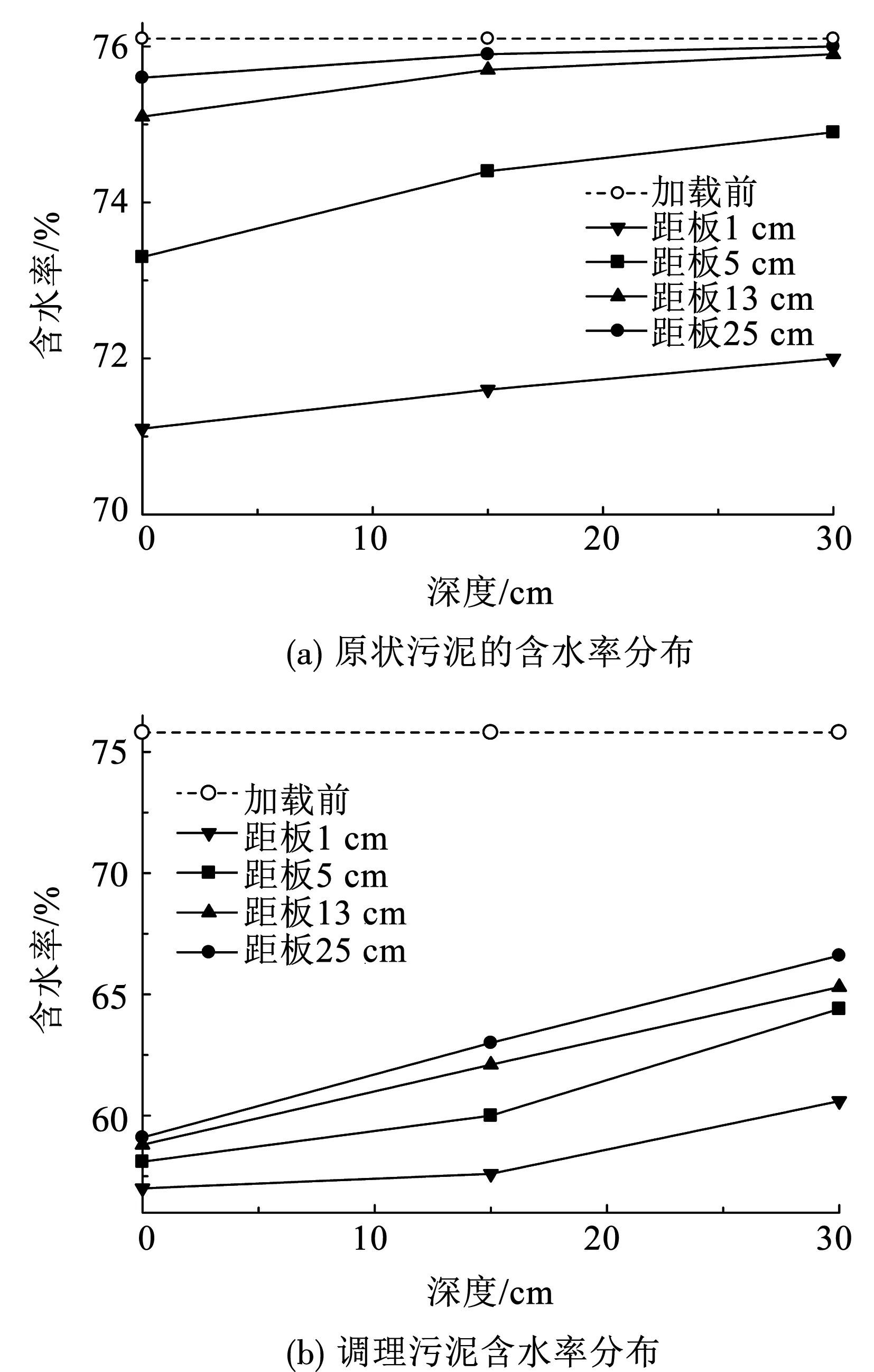

2.3.2 含水率分布规律

为了研究真空预压后污泥含水率的分布规律,分别在不同深度沿垂直排水板面方向取样测定其含水率,结果如图11所示. 可以看出,深度越深,含水率越高,同一深度下,距离排水板越远,含水率越高,这可能与真空度递减有关,真空度沿半径方向和深度方向逐步衰减[16];观察图11(b)可知,在表层,距离板1和25 cm两个位置处含水率差值为2.1%,在深度30 cm处,距板1和25 cm两位置处,含水率相差6%,这表明深度越深,沿着径向含水率分布差别越大,即含水率分布越不均匀;污泥表层含水率在57.1%~60.7%,深度30 cm处为60.7%~66.7%,Lin等[13]真空现场试验得到的表层含水率分布范围为58.3%~63.1%,深度30 cm处为63.6%~70.6%,表层含水率二者相当接近且含水率沿径向和深度方向增加的规律一致,随着深度的加深,Lin等的含水率急剧增加至78.8%以上,与表层差距较大,整体性不如本次试验,这与坑体较深、中下部污泥与药剂混合不均、排水板弯折等因素有关.

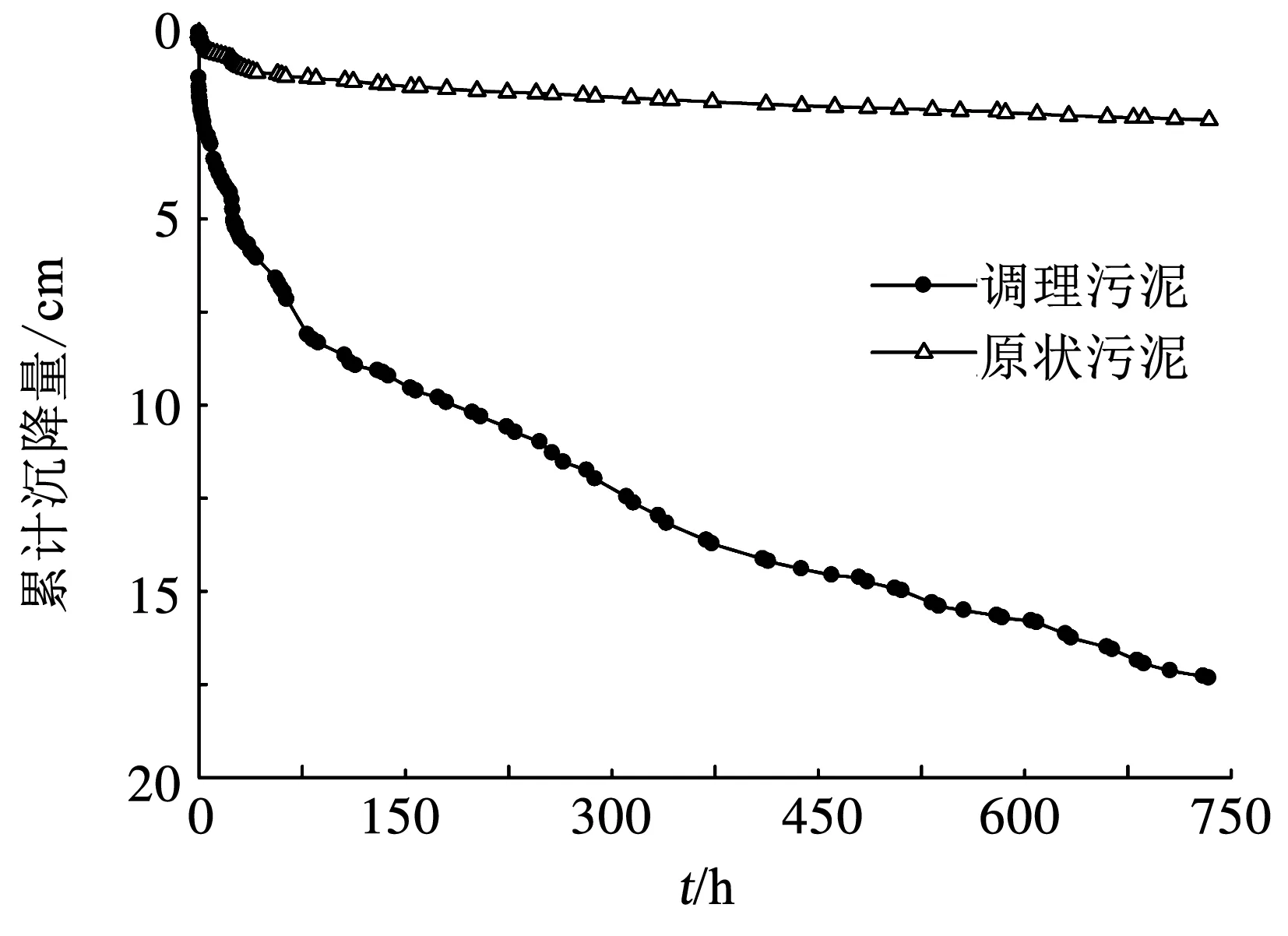

2.4 累计沉降量和减容比

试验过程中在某条垂直排水板的直径上选取8个点位进行污泥沉降记录,将8个点位沉降值的平均值作为污泥的累计沉降值,得到原状污泥和调理污泥的累计沉降曲线如图12所示. 可以看出,原状污泥在24 h内的沉降值基本达到了稳定,沉降量约1 cm,这与原状污泥渗透系数极低、排水量少有关;FeCl3调理污泥在24 h内约沉降了4.5 cm,是原状污泥的2.25倍. 调理污泥24 h后沉降量突增,这是由于24 h后的真空荷载调整,导致排水量在下一个计数期相比24 h之前增加较多所致. 经过736 h的真空预压,调理污泥一共沉降了约17.4 cm,占其初始高度的24.8%.

图11 含水率分布

图12 累计沉降量随时间变化曲线

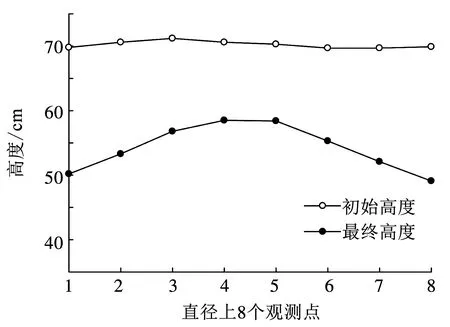

图13为某条垂直排水板面直径上8个监测点的高度变化. 可以看出,在真空排水固结过程中,污泥表面沉降并不均匀,而是两边比中间沉降多,呈上凸状或拱型. 这可能与排水板和污泥沉降不同步以及排水板处形成的土桩有关,真空预压过程中排水板因为小颗粒的水平移动和竖向移动被土体紧密包围[17],并在板处形成强度较高的土桩,难以随污泥一起下降,取出排水板时排水板上端在污泥表层之上也印证了这一点.另外土桩的形成也影响了沉降速率,土桩强度高,压缩性低,沉降速率比远离土桩处慢,逐渐形成了图14的形状.

图13 污泥高度变化曲线

图14 排水板处的土桩

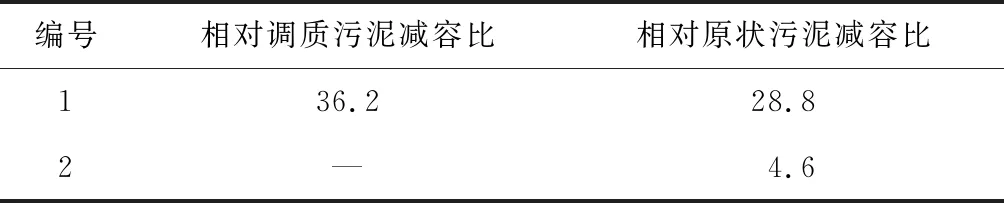

在真空预压过程中,原状污泥仅发生竖向沉降,调理污泥有竖向沉降和径向收缩,无法直接通过沉降量计算体积改变量,故采用密度法. 为了尽可能准确测定整个试样的平均密度,采用环刀在图7所示位置从上往下间隔均匀地取3个试样,取3个试样的平均密度. 按照质量与密度的关系算出调理污泥真空预压后的体积,计算出减容比(减小的体积与原体积之比),调理污泥为1号,原状污泥为2号,结果如表2所示.可以看出,2号的减容比很小,为4.6%,1号相对调质污泥(加药后真空预压前)减容36.2%,相对原状污泥(加药前)减容为28.8%,减容效果较好. 减容比与排水量呈正相关,1号和2号的减容比的比值约为排水量比值的0.7倍;体积变化量与Lin等[13]真空预压现场试验得到的47.5%有一定差别,这主要与初始含水率不同有关,本文污泥初始含水率为75%,明显低于Lin等的89.6%.

表2 试验结束后减容比

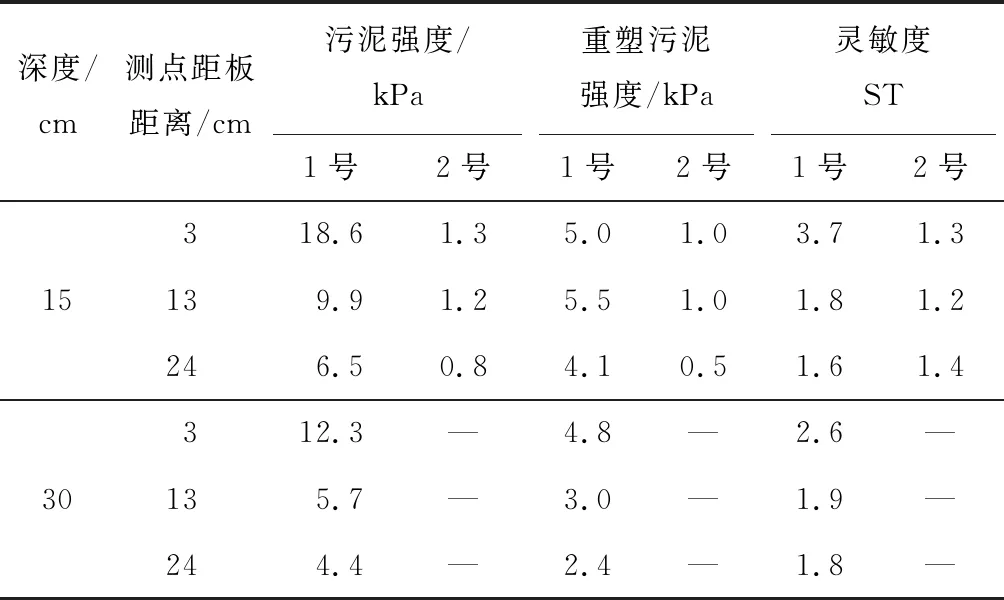

2.5 污泥强度

为研究真空预压结束后不同深度、距排水板不同距离位置处污泥强度,对15,30 cm深度,距排水板3,13,24 cm处的污泥分别进行了原状污泥和重塑污泥的十字板剪切强度试验,具体结果如表3所示.可以看出,深度15 cm处原状污泥十字板抗剪强度平均为1.1 kPa,FeCl3调理污泥的抗剪强度最大达18.9 kPa,平均为11.7 kPa;随着排水固结过程的不断深入,孔隙水压力减小,有效应力增加,强度逐渐增大;沿径向距排水板越远,污泥强度越低,深度越深,强度越低,排水板处污泥强度最高,这与含水率分布规律一致;此外,强度越高,灵敏度越高,结构性越强,受扰动影响越大.

表3 不同位置处原状和重塑污泥强度

污泥强度呈现上述规律可能是因为真空压力沿径向和深度方向的损失,导致不同位置处排水固结程度不同.且由图13,14可知,以排水板为中心形成了土桩,土桩一般呈倒锥形[18],是由较细颗粒在渗透力作用下向排水板移动并聚集形成,土桩的强度一般较周围土体偏大[17],结构性较强,土体强度呈现出以排水板为中心向四周逐渐减小,且随着深度逐渐减小的规律.

2.6 孔隙分布特征

为研究真空预压后的孔隙大小以及孔径分布规律,试验结束后在污泥表层垂直排水板面方向距板1,5,13,22 cm位置处取样,采用液氮冷冻真空干燥升华法对试样处理后,采用压汞仪(如图15所示)进行了压汞试验(mercury intrusion porosimetry,简称 MIP).压汞试验的原理是:通过压汞仪施加一定的汞压力,克服汞的表面张力,从而使汞被压入试样孔隙中,所压进汞的体积即为孔隙体积. 由于2号含水率过高、强度过低,无法取出成形试样,只对1号的孔隙分布特征进行研究.

图15 压汞仪

2.6.1 孔隙率与累计孔体积

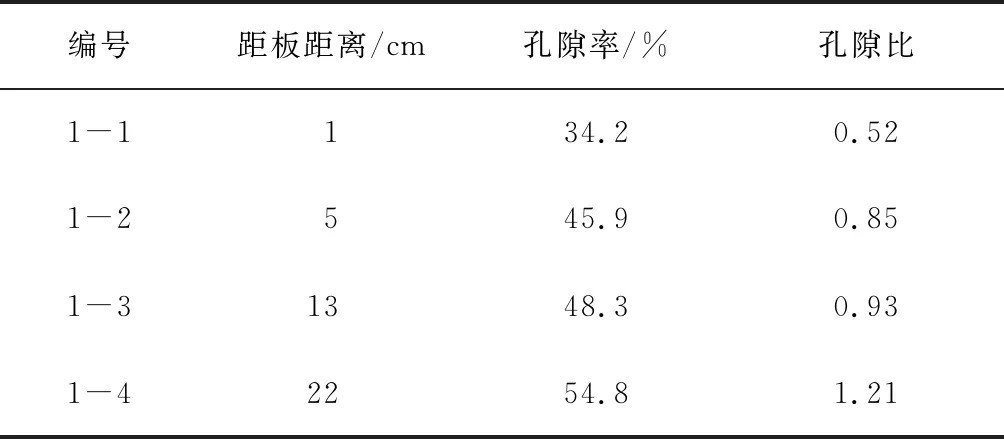

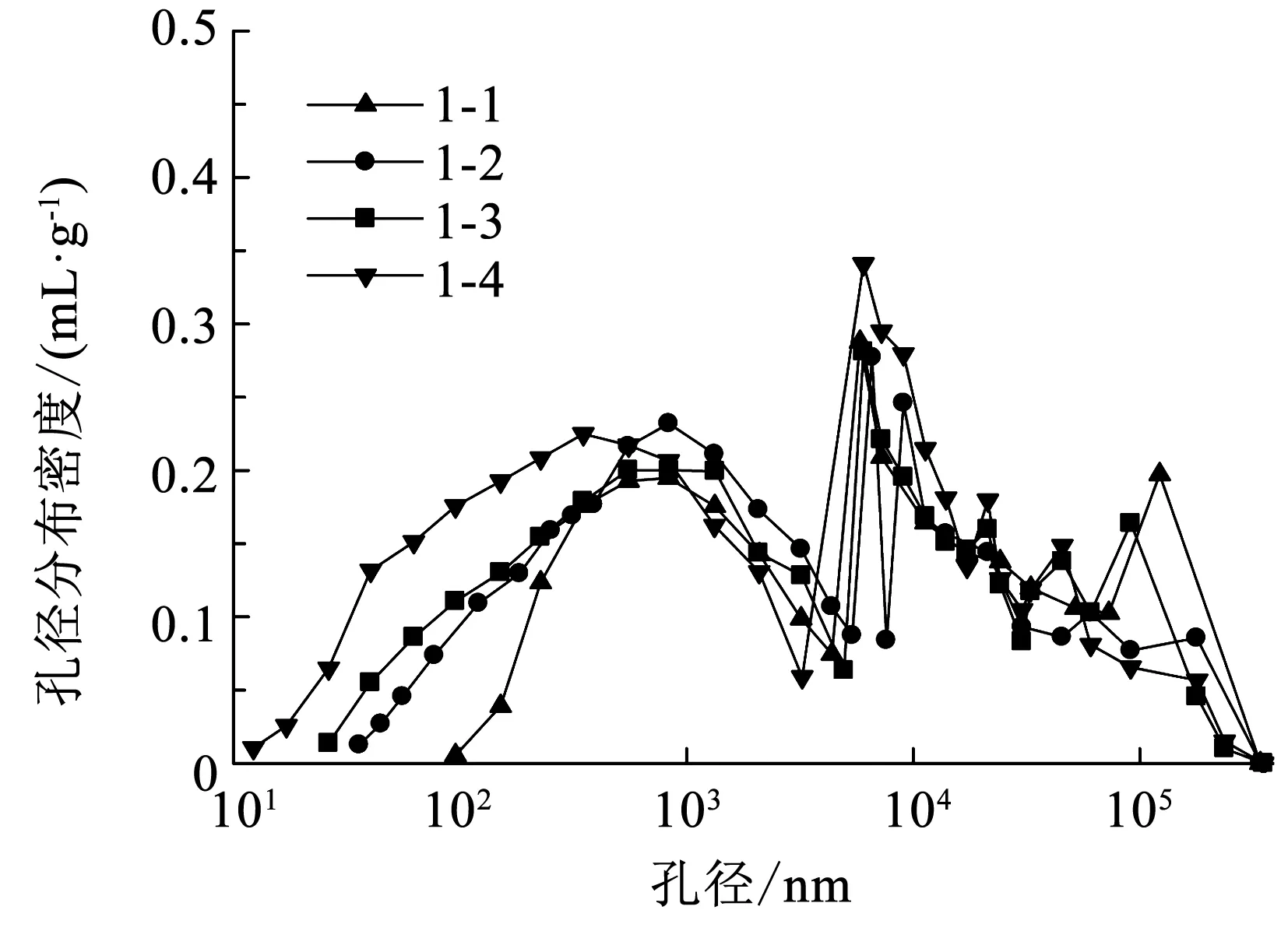

距排水板不同距离的孔隙指标和累计入汞量与孔径关系如表4和图16所示.由表4可知,沿径向孔隙比最小为0.5,最大为1.2,平均为0.85,试验结束后的孔隙比相比试验前下降了82.4% 以上,表明在真空预压过程中,随着孔隙水的不断排出,孔隙体积显著缩小,孔隙比的显著减小也从侧面解释了在真空预压中后期排水速率减慢的原因;从距板1 cm到5 cm处,4 cm的跨度,孔隙率增加了11.7%,孔隙比增加了0.33,从距板5 cm到22 cm处,17 cm的跨度,孔隙率增加了8.9%,孔隙比增加了0.36,表明距离排水板越远,其孔隙率和孔隙比越大,且距板越近,孔隙变化越明显.由图16可知,距板越远,累计入汞量越大,即孔隙体积越大,4个试样的累计孔隙体积差距较小,最大差值仅为0.17 mL/g;4个试样的孔径均集中在200~100 000 nm,沿径向孔隙的主要分布范围差别不大.

表4 不同位置处的孔隙率与孔隙比

图16 累计入汞量与孔径关系曲线

2.6.2 孔径分布规律

孔径分布密度曲线如图17所示. 可以看出,4个试样的孔径分布密度峰值对应孔径在6 000 nm附近,距排水板距离不同,孔径分布密度曲线峰值并未发生移动. 观察曲线的左半部分可得,距离排水板越远,孔径分布范围越广且微孔越多;10~500 nm的孔径,距板越远反而越多.

图17 孔径分布密度曲线

为进一步研究孔径分布的规律,定量描述大中小孔径相对百分比的变化情况,需要对孔径进行分类. 然而,目前对于软黏土孔径划分的具体界限值没有统一的标准. Shear等[19]根据原状和重塑的饱和灰色软弱冲击性黏土进行了大量的试验,将粘土内的孔隙分为以下4种,并定量地给出各类孔隙的界定标准,如表5所示.

表5 孔隙类型划分

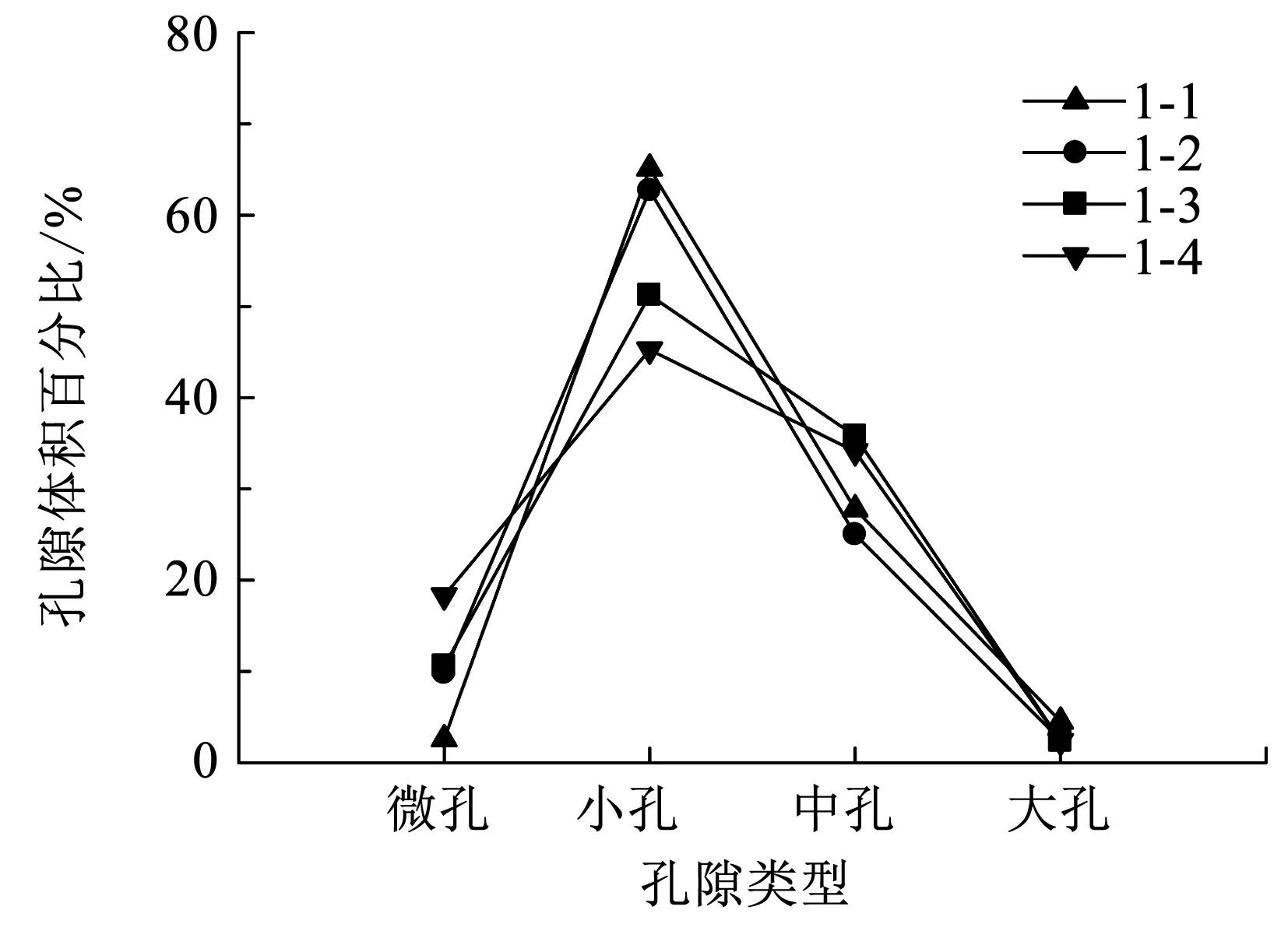

本次试验的对象是调理改性污泥,由于没有污泥孔径的统一划分标准,根据Shear的标准,结合污泥的微观孔径特性,将孔径划分为4类. 根据表5的划分方法,做出孔隙体积百分比分布曲线,如图18所示. 可以看出,4类孔隙小孔占比最高,最高可达65.13%,其次是中孔,大孔最少,孔隙分布主要以小孔和中孔为主,即以团粒内孔隙和颗粒间孔隙为主. 沿径向小孔和中孔合占的比例从92.92%下降到79.35%,说明距离排水板越远,孔隙分布越均匀. 距离排水板越近,小孔占比越多,中孔占比差别不大,这可能是由于距离排水板越近,真空吸力越大,颗粒之间排列更紧密,小孔隙越多. 距排水板越远,微孔占比逐渐增加,大孔占比逐渐减少,这可能是由于距排水板越近,小颗粒流失越多,导致微孔数量下降且大孔数量比远处略高.

图18 孔隙体积百分比分布曲线

3 讨 论

本次试验采用高98 cm,直径58 cm的圆柱型模型桶进行径向真空固结模型试验,污泥处理深度为70 cm,搅拌较均匀,排水板未发生明显弯折,处理结果较为理想,结论对于处理浅层泥坑较为适用.然而工程实际中,真空预压原位处理的深度常在数米到数十米,规模和深度的不同会造成结果的差异.从以下3点对可能涉及的问题展开讨论:1)现场使用的排水板长达数米以上,其内部的井阻效应会被明显放大,影响正常排水造成处理效果的下降.2)坑体较深时污泥与药剂均匀混合较困难,导致药剂浓度分布不均,造成反应不充分,同样影响处理效果.3)处理深度较深时,排水板易发生Z型或S型等不同形式的弯折现象,真空度向下传递更为困难[20],下部真空度的显著下降造成污泥排水困难.

以上问题使得真空预压原位处理效果以及处理的整体性显著降低,含水率、体积变化量、污泥强度等结果将与本次试验产生较大差别.

4 结 论

1)原状污泥颗粒细小且渗透系数极低,在真空预压过程中易在排水板滤膜上形成致密泥层堵塞排水通道,故原状污泥采用真空预压进行排水加固的效果十分有限.

2)经FeCl3调理后污泥,性质发生较大变化,排水速率大幅提升. FeCl3的加入能大大改善污泥渗透性且不易发生淤堵,但未能在污泥内部形成较强的骨架结构,后期排水速率下降明显.

3)原状污泥的抗剪强度极低,在1.1 kPa左右,调理污泥抗剪强度最大达18.9 kPa,接近25 kPa的填埋标准;真空预压后的含水率和抗剪强度分布不均,沿径向和深度方向含水率逐渐增大,抗剪强度逐渐减小.

4)调理污泥真空预压后,孔径主要分布在200~100 000 nm,孔径分布密度峰值对应孔径在6 000 nm左右;4类孔隙小孔占比最高,其次是中孔,且离排水板越近,大孔越多,微孔越少.

5)调理污泥平均含水率降至66.6%,体积相对原状污泥减小了28.8%,表明铁盐联合真空预压对污泥进行加固是一种有效的方法,可优化药剂组合和真空预压工艺参数来进一步提升效果,以期尽早应用于工程实践.