固态发酵反应器流场数值分析及搅拌参数优选

向 闯,李莉莉,王 琨,赵庆良,姜珺秋,魏亮亮,汤云榕

(1.城市水资源与水环境国家重点实验室(哈尔滨工业大学),哈尔滨 150090; 2.哈尔滨工业大学 环境学院,哈尔滨 150090)

厌氧发酵产沼气是最有前景的垃圾处理与资源化方法之一.厌氧发酵根据含固率的不同分为湿式和干式工艺.其中物料含固率在20%~30%的称为干发酵,也叫固态发酵.与传统的湿式发酵相比,干发酵可用于处理秸秆、生活垃圾和畜禽粪便等固体的有机废物,具有原料利用范围广、容积负荷大、污水产生量低、更加节能降耗、节省基建面积等优势[1-2].但是干发酵物料含固率高,属于高黏度假塑性流体,混合极为困难,大大降低了酶、微生物、底物之间的传质效率[3-5].搅拌有助于优化传热传质,但针对不同流体的具体搅拌方式与搅拌强度上仍有许多争议[6].Wu等通过模拟证明对于低黏度非牛顿流体,气动搅拌混合效率较高[7-8];Karim等通过实验证明低强度机械搅拌是对含固率为15%的牛粪最有效的搅拌方式[9].为了评价搅拌效果和优化搅拌装置设计,反应器流场研究通常是必须的,但传统实验如激光多普勒测速、粒子示踪法等限制条件较多且成本高昂[10-11].计算液体力学(CFD)方法基于有限容积法能对流场精确模拟计算,且成本低廉,越来越受到重视而广泛用于搅拌装置设计的研究中.Wu等[12]建立了畜禽粪便非牛顿流体的数学模型,并模拟对比了6种搅拌桨型的高含固流场特性.Yu等[13]比较了A-310和螺带搅拌桨对TS<5%和TS=10%物料的搅拌特性,证明了螺带搅拌桨搅拌高含固物料的优越性.曹亚东等[14]考察了卧式干发酵反应器中搅拌转速、桨叶直径和搅拌桨层数等因素对流场和混合时间的影响.但是针对高径比较大的垂直流高含固反应器流场的研究仍极为有限.

针对厨余垃圾垂直流固态发酵反应器,物料含固率为25%,采用CFD方法模拟比选不同搅拌桨型的搅拌流场,并针对适用于高黏度流体的桨型[15-16],通过改变搅拌桨桨径比和转速,分析流场特性、搅拌功率、混合时间、混合能和死区百分比等因素,确定了最佳设计参数,为实际生产中搅拌系统的设计提供了借鉴.

1 试 验

1.1 物理模型

本研究反应器借鉴了成熟的已商业化运行的厨余垃圾固态发酵反应器[17],预先设计了如图1所示的实验室规模反应器,该反应器高H为600 mm,直径D为200 mm,下部卸料锥角为45°.反应器所搭配的搅拌桨为3层二折叶搅拌桨,具有一定的径向和轴向混合作用,有效防止物料下沉,搅拌桨直径DJ为100 mm,3层桨桨间距离为200 mm.基于反应器所构建的物理模型如图2所示.为了研究不同类型搅拌桨的混合效果,针对高含固非牛顿流体特征与反应器高径比较大的特点,根据行业标准(HG-T 3796.1~12—2005)另外构建了六折叶涡轮搅拌桨、螺杆搅拌桨、单螺带与双螺带搅拌桨与二折叶搅拌桨进行对比分析,搅拌桨设计参数如表1所示.

图1 反应器草图

图2 反应器物理模型

表1 5种搅拌桨设计参数

1.2 网格划分

搅拌桨结构较为复杂,手动划分结构化网格较困难且费时费力,因此,采用非结构化四面体网格对反应器进行网格划分.非结构化网格内部没有规则的拓扑关系,内部毗邻单元均不相同,对不同模型适应性强,通过网格独立性测试,以3层双折叶搅拌桨反应器为例,网格划分如图3所示,网格划分数量为477 783,节点数量为89 348.

图3 网格划分示意

1.3 模拟方法

对于搅拌反应器问题,Fluent提供了多种计算方法,包括多重参考系(MRF)、滑移网格与动网格模型.其中,MRF的基本思路是将搅拌桨所在的旋转区域使用运动参考系进行模拟,反应器无搅拌桨的区域成为静止区域,使用静止参考系模拟.旋转区域和静止区域通过interface进行质量动量交换.MRF计算速度快,搅拌运动模拟准确性高,因此,本文使用MRF方法.

高含固厨余垃圾属于假塑性非牛顿流体,黏度随着剪切速率的增加而减小.其本构方程为

η=κ·γn-1.

(1)

式中:η为流体表观黏度,Pa·s;κ为稠度系数;γ为剪切速率,s-1;n为流变指数.参照文献将物料流变性质设为κ=35.4,n=0.29[18].

反应器内雷诺数决定了模拟过程湍流模型的选择.当雷诺数小于1 000时,流体处于层流区,应选择层流模型,反之应选择标准k-ε、RNGk-ε湍流方程等湍流模型.搅拌反应器内雷诺数可通过式(2)进行计算:

(2)

式中:ρ为流体密度,kg/m3;N为搅拌桨转速,r/min;d为搅拌桨直径,mm.

使用商业软件Fluent17.0,基于压力求解器,采用稳态MRF模型、层流模型和标准k-ε、RNGk-ε湍流模型,并使用收敛性好、计算速度快的Simple算法对流场进行求解,当各项指标残差达到1×10-4时认为计算收敛,求解完成.

Fluent中使用的连续性方程、动量方程以及湍流方程如下:

连续性方程

(3)

动量方程

(4)

标准k-ε湍流方程

Gκ+Gb-ρε-YM+Sκ,

(5)

(6)

式中:ui为湍动黏度,可表示为k和ε的函数;Gк为平均速度梯度引起的湍流动能产生项;Gb为浮力引起的湍流动能产生项;YM为可压缩湍流中的波动扩张对整体耗散率的贡献;Sκ与S为用户定义的原项;模型常量C1ξ=1.44,C2ξ=1.92,σκ=1.0,σξ=1.3.

1.4 分析指标

1.4.1 搅拌功率

搅拌功率是指在单位时间内搅拌反应器消耗的能量,该能量提供给反应器内物料进行剪切和破坏.影响搅拌功率的因素主要包括搅拌装置的结构参数、转速、固态发酵反应器的构型和反应器物料的流变特性等.计算搅拌对搅拌桨设计和电动机选择意义突出.搅拌功率的计算如式(7)所示,其中扭矩M可以在Fluent模拟计算后得到[19].

(7)

式中:P为搅拌功率,W;M为扭矩,N·m;ω为角速度,rad/s;n为转速,r/min.

1.4.2 混合时间

混合时间是物料达到规定混合程度所需要的时间,反映了物料混合的快慢[20].均匀度M(T)小于5%时消耗的时间即为混合时间,M(T)的定义为

(8)

式中:T为时间,ci为在某一计算域内的示踪剂浓度,caverage为反应器内示踪剂的平均浓度.

在Fluent中可通过Patch定义进料球体,将球体内物料初始浓度百分比设为1,球体外初始浓度百分比为0,通过欧拉模型模拟球体内物料进入反应器后的混合过程.同时在反应器内设定监测点,当监测点物料浓度稳定达到规定浓度即认为混合完成,此时所消耗时间即为混合时间.

1.4.3 混合能

混合能是评价混合效率的综合性指标,综合考虑了搅拌功率和混合时间的影响.混合能越大,通常意味着混合效率越低.混合能计算如下:

Q=P×T.

(9)

式中Q为混合能,J.

1.4.4 死区百分比

反应器内各部位物料速度具有不均一性,根据王令闪等[21]的研究将反应器内流体速率低于流体最大速率0.01的区域定义为死区.将死区百分比定义为死区物料体积占反应器物料总体积的比例,该区域属于搅拌动能的死角,死区物料基本不进行动量和能量交换,容易结壳黏附在反应器壁,造成反应器有效区域大大减少甚至堵塞等问题,因此,必须通过搅拌器设计尽可能减少死区体积.

2 结果与讨论

2.1 搅拌桨选型

2.1.1 宏观流场

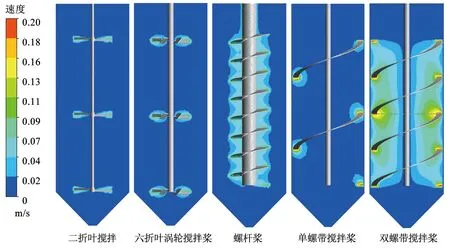

针对大高径比反应器中的高黏度非牛顿流体,选取既产生径向流又能产生轴向流的混流型搅拌器: 二折叶搅拌桨、六折叶涡轮搅拌桨、螺杆搅拌桨、单螺带搅拌桨、双螺带搅拌桨进行分析比较.在搅拌转速均为20 r/min的条件下,Fluent求解生成的轴向截面速度场和矢量速度场分别如图4,5所示.显然,二折叶搅拌桨与六折叶涡轮式搅拌桨由于其较小的桨叶面积,仅仅在桨叶周围的流体受到扰动,在剪切力的作用下黏度减小,能够实现桨叶局部物料的循环与充分混合;对于远离桨叶的流体,未受到强烈的扰动,流体依然保持着高黏度,难以实现运动,整体来看,二折叶搅拌桨与六折叶涡轮式搅拌桨对高黏度非牛顿流体的混合效果非常不理想.对于螺杆搅拌反应器,流体在搅拌桨的轴流作用下开始整体向上运动,随后由于桨叶的挤压作用沿反应器壁向下运动,完成反应器内的整体循环过程,但是在远离搅拌桨的上部和下部,流体未受到扰动,处于静止状态.对于单螺带搅拌反应器,流体在桨的带动下形成了局部涡流,而未能形成整体循环.当增加一条螺带后,在桨局部形成涡流的基础上,流体整体自下而上运动,随后沿着反应器壁向下,不断进行循环.从宏观流场运动来看,得益于与物料较大的接触面积,螺杆搅拌桨与双螺带搅拌桨能够带动物料在反应器内整体实现循环,因而混合效果较好.

图4 不同桨型轴向截面速度云图

图5 不同桨型轴向截面速度矢量图

2.1.2 死区百分比

各反应器在轴向截面的死区分布如图6所示,红色区域代表速度大于0.01um的有效混合区,红色区域外的部分即代表未能充分混合的死区.通过模拟计算,各搅拌桨的死区百分比如表2所示.由图6和表2可以看出,二折叶搅拌桨与六折叶涡轮式搅拌反应器内大部分区域属于死区,死区百分比分别达到了80.9%和71.4%,因此不能使物料得到充分混合.螺杆搅拌反应器内,在反应器上下部以及器壁存在少量死区,死区百分比为24.5%.而在螺带搅拌反应器中仅有反应器上下部存在少量死区,其中单螺带搅拌桨的死区百分比为23.9%,双螺带搅拌桨死区百分比最小,为19.9%.混合效果明显优于其他搅拌装置.

图6 不同桨型轴向截面死区图

2.1.3 搅拌功率

通过Flunet模拟计算得到的各搅拌桨消耗的功率见表2.不难发现,由于二折叶搅拌桨与六折叶涡轮式搅拌反应器结构相对简单,桨叶叶片数量少,与流体接触面积小,搅拌时阻力较小,消耗功率也较小,单位体积搅拌功率分别为5.381和16.225 W/m3.而螺杆与螺带搅拌桨结构复杂,与物料接触面大,搅拌时阻力大,消耗功率也较大,其中双螺带搅拌桨消耗功率最大,达119.771 W/m3.但是由于反应器间歇运行,为了实现充分混合,在可接受范围内较高的搅拌功率是能接受的.

表2 不同搅拌桨型死区百分比、搅拌功率模拟计算

2.2 搅拌桨叶直径

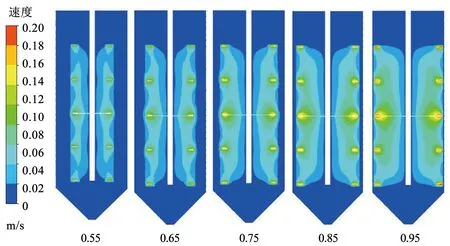

为了研究桨叶直径对混合物料的影响,在搅拌速度恒定为20 r/min的情况下,定义桨径比为桨叶直径与反应器直径的比,预设桨径比分别为0.55,0.65,0.75,0.85和0.95,则桨叶直径对应110,130,150,170和190 mm.通过Fluent求解,得到如图7和8所示流场速度云图和矢量图.从轴向看,反应器远离搅拌桨的上部和下部均未得到扰动,因而不能进行混合.从径向看,桨叶周围的物料因剧烈搅拌速度最大,而且在桨叶周围形成强大的涡流,与桨叶距离越远的物料混合效果越差,物料在整体上沿着搅拌桨壁形成了由下而上到达反应器顶部、再沿反应器壁向下到达反应器底部的循环.桨径比为0.55时,在反应器壁的物料没有得到较好的混合,容易造成物料在器壁结壳的现象.但增大桨叶直径后,对物料的扰动范围也增大,混合效果越好.当桨径比为0.95时,反应器壁物料也能得到较好的混合.

图7 不同桨径比轴向截面速度云图

图8 不同桨径比轴向截面速度矢量图

反应器内死区百分比情况如图9所示.桨径比为0.55和0.65时,反应器壁仍存在少量死区,此处物料完全得不到扰动,未参与混合.当桨径比增大到0.75以后,反应器壁几乎不存在死区,混合效果优越.反应器搅拌功率如图10所示.随着桨径比增大,与物料接触面也越大,搅拌功率呈直线式递增.综上,当桨径比为0.75时,反应器壁物料能够得到扰动而进行混合,且此时搅拌功率相比桨径比为0.85和0.95时更小,能耗更少.因此,将桨径比定为0.75,此时搅拌桨直径为150 mm.

图9 不同桨径比轴向截面死区分布

图10 不同桨径比搅拌功率

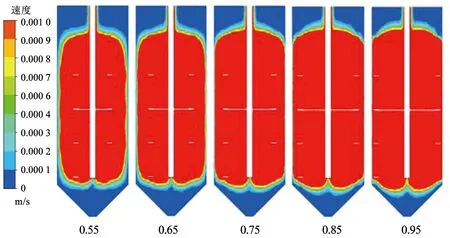

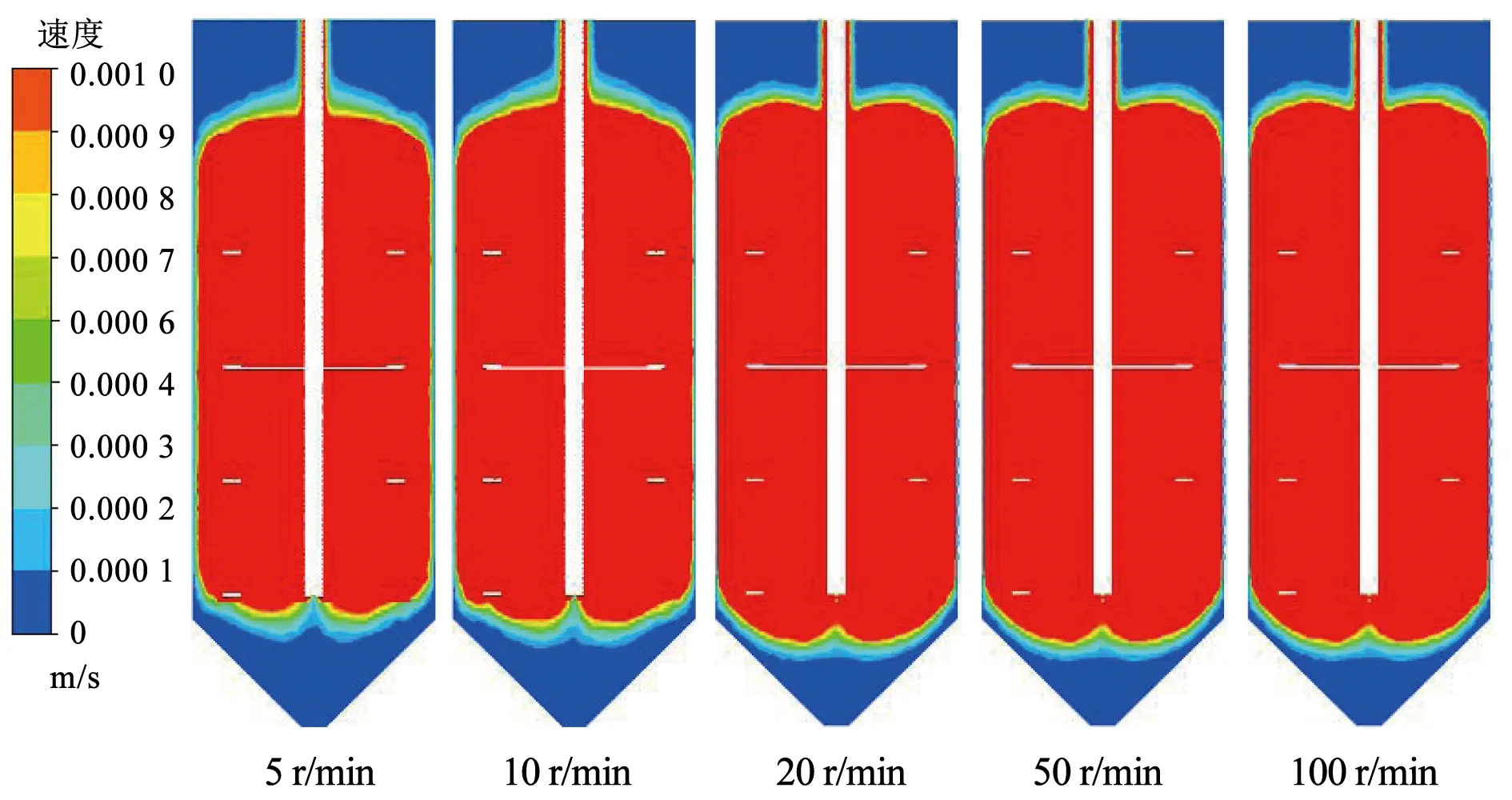

2.3 搅拌转速

为了确定所选双螺带搅拌桨的最佳转速,在桨叶直径为150 mm的情况下,将转速分别设为5,10,20,50和100 r/min.通过Fluent模拟流场,得到如图11所示轴向截面速度云图和图12的轴向截面死区分布图.不难发现,由于搅拌桨结构不变,增加搅拌转速只是增加了搅拌强度,而不会改变物料流动结构.在死区方面,即使是在低转速条件下,除了上、下部分的死区,仅能避免存在一定的死区,随着搅拌转速增加,壁面部分死区逐渐减小;当转速增加到20 r/min以后,壁面部分已消除死区.死区是搅拌死角,即使转速达到极端情况,也只能使有效混合区内动能更加充沛,而无法减小死区空间,这一部分要改善流场特性必须通过优化反应器和搅拌装置的设计.图12中反应器上、下部的死区,可在今后考虑增加搅拌桨高度进行优化.

图11 不同搅拌转速轴向截面速度云图

图12 不同搅拌转速轴向截面死区分布

另外,在不同转速下模拟得到的搅拌曲线如图13所示,可以看出,搅拌功率随着转速增加呈直线式递增,而混合时间随着搅拌转速以抛物线形式降低.在搅拌转速为0~20 r/min时混合时间迅速降低,在20 r/min以后降低幅度很小.而混合能随着转速的增加而增加.由于混合能是搅拌功率与混合时间的乘积,转速为5~50 r/min时,混合能以抛物线式增加.不难预测,随着混合时间趋于平稳,混合能在100 r/min以后将直线式递增.虽然搅拌转速越高,物料的混合效果越好,能有效促进传质,但针对高黏度非牛顿流体,高转速意味着巨大的搅拌阻力和功耗,实际生产中没有电机能够支撑这一搅拌转速.同时,高转速带来的高剪切速率会破环微生物絮凝体结构,高转速下充分混合反而造成了反应器沼气产量的下降.为了降低系统的成本,Rivard等[22-23]尝试寻找满足有效消化率的混合要求,将搅拌器转速设为1和25 r/min的实验结果表明,两者在发酵性能上没有显著差异,证明在1 r/min条件下,消化池内的微生物和亚硝酸盐也会进行迁移.因此,低强度间歇混合是确保反应器成功运行的关键.综合考虑本文混合效果与搅拌功耗的研究,20 r/min为目前最佳转速,但针对本文反应器找到合适的间歇搅拌时间,仍有待今后继续研究混合条件与产气量之间的关系.

图13 搅拌转速曲线

3 结 论

1)针对TS=25%的高含固非牛顿流体,在5种搅拌桨型中,从宏观流场看,双螺带搅拌桨带动物料整体自下而上运动,随后沿着反应器壁向下进行循环;从死区看,双螺带搅拌桨死区百分比最小,仅为19.9;从搅拌功率看,双螺带搅拌桨搅拌功率最大为119.771 W/m3.为了确保物料的充分混合,综合来看,双螺带搅拌桨最符合要求.

2)对于双螺带搅拌桨,增大反应器桨径比,物料死区百分比逐渐减小,混合效果变好.同时搅拌功率也随反应器桨径比呈直线式上升.当桨径比为0.75即直径为150 mm时,死区百分比最小,既保证了物料的有效混合,同时搅拌功率较小.

3)对于双螺带搅拌桨,随着搅拌转速的增加,物料流动特征基本未发生变化,扰动范围并未增加,只是混合区内物料运动速度增加.而搅拌功率随着搅拌转速增加呈直线式增长,混合时间呈抛物线式下降,混合能逐渐增加.综合考虑混合效果与搅拌功耗,搅拌转速20 r/min为最佳转速.