非燃油系统蒸发排放挥发源研究

付增坤 蒋琼 聂险峰

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

2016 年12 月23 日,环境保护部、国家质量监督检验检疫总局联合发布《轻型汽车污染物排放限值及测量方法(第六阶段)》(以下简称国六),自2020 年7 月1 日起,所有销售和注册登记的轻型汽车应符合该标准要求[1],其中整车蒸发排放试验测试条件及限值大幅加严,在不考虑测试条件加严的情况下,整车蒸发排放限值加严了65%。中国排放法规定义蒸发排放为为汽车燃油系统损失的碳氢化合物蒸气,由于测试为对整车进行测试,测试数据不可避免地包含了非金属内外饰零部件、材料等非燃油系统挥发的碳氢化合物(以下简称非燃油蒸发排放),中国排放法规一直将非燃油蒸发排放定义为背景值,允许整车测试前采取快速老化措施降低背景值[2]。随着国六的发布及实施,单纯采取快速老化措施降低非燃油蒸发排放所收到的管控效果愈发不理想,相对国五时期,非燃油蒸发排放对整车测试结果的影响更加显著,约占整车蒸发排放的50%以上。为查找非燃油蒸发排放挥发源,介绍了使用1 立方米舱模拟整车测试条件对非金属内外饰、材料进行非燃油蒸发排放测试,获得各零部件、材料非燃油蒸发排放贡献率,快速确定重点管控零部件、材料,从源头改善非燃油蒸发排放。

2 试验部分

2.1 试验器材

2.1.1 立方米舱

1 立方米舱设计为气密焊接的不锈钢调节箱,其内表面经过电解抛光,可以提供标准的测试环境,相关要求如下。

a.压力测量。在蒸发排放测量期间,应以每分钟不小于一次的频率记录压力变化,压力记录系统的准确度应在±200 Pa以内,分辨率应不小于20 Pa。

b.温度测量。在蒸发排放测量期间,应以每分钟不少于一次的频率记录温度变化,温度记录系统的准确度应在±1.0 ℃以内,分辨率应不小于0.4 ℃。

c.温度控制。测试中实际温度不应偏离目标值大于1.0 ℃。

2.1.2 碳氢浓度测量设备

使用火焰离子化检测器(以下简称FID)对1立方米舱碳氢化合物浓度进行测定。将FID 通过不锈钢制成的可加热样气管线连接到1 立方米舱。FID 检测值为碳氢化合物浓度(丙烷当量),以CHC表示,数据以10-6形式显示。

2.2 试验样件

目前内饰零部件VOC 测试项目中的总碳与非燃油蒸发排放的总碳测试及计算方法有差异,但同样作为挥发性有机物测试,其散发规律相对一致,据此可根据内饰零部件VOC 测试中的总碳数据筛选本次测试内饰零部件。试验样件增加部分外饰件及工艺胶、车身油漆,尽可能扩大测试范围。选取某车型36 种零部件、材料进行测试。清单如表1 所示。

为保证所有试验样件的状态一致,试验样件随机从正常生产条件下生产,且下线时间不超过2天的样件中抽取。

2.3 试验方法

由于整车测试舱体积较大,且背景值较高,使用整车舱测试单个零部件、材料蒸发排放,准确性差,误差大,且试验资源资源奇缺,费用高昂,不利于零部件、材料的开发验证。本次测试选用VOC测试中常用的1 立方米舱来进行测试,缩减了测试舱体积,优化了测试舱背景值。试验条件按照国六要求执行,大大增加了测试的准确性和便利性。FID 通过不锈钢制成的可加热样气管线与1立方米舱连接,国内大部分第三方检测机构具有此套设备及试验能力。

表1 某车型试验样件清单

试验前应对1 立方米舱背景值进行净化,舱内背景FID 检测值≤10-6方开展试验。

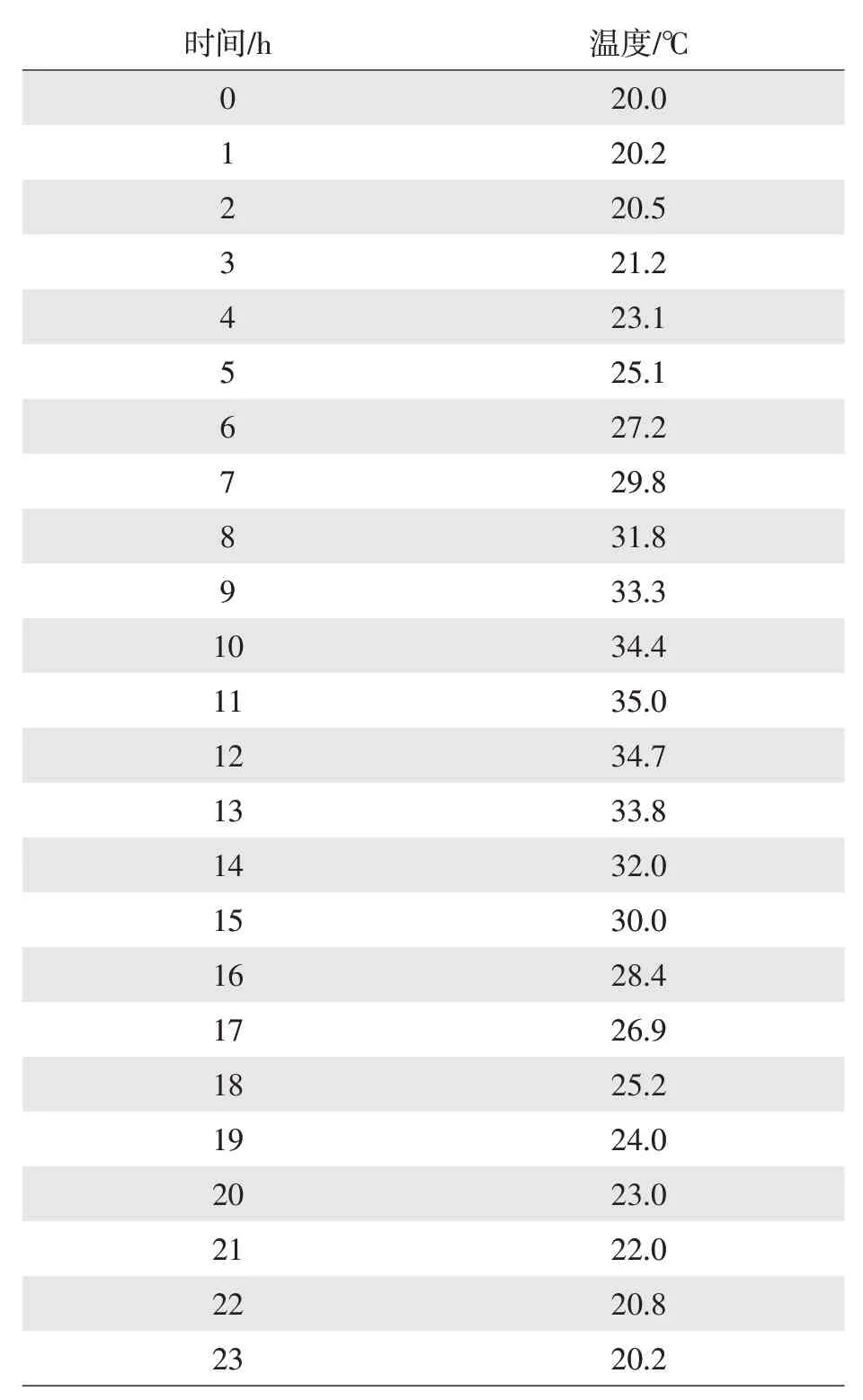

国六非燃油系统蒸发排放测试关键数据采集步骤应包括1 h 热浸测试和48 h 昼夜换气测试,但本次试验作为一种零部件、材料测试和评价手段,旨在从宏观角度模拟评价各零部件、材料的挥发特性,同时考虑测试的周期、成本及便利性等因素,测试结果不合适以1:1 的比例传递给整个车辆,需对测试方法进行优化。零部件、材料1 h 热浸测试数据偏小,甚至低于检出限,对总体评价结果影响甚小,故本次测试去除1 h 热浸测试。整车48 h 昼夜换气测试取前后24h 两个测试循环较大数据为最终数据,由于碳罐吸附能力的不同,燃油蒸汽的外溢会导致后24 h 测试数据出现较前24 h数据增高的现象,不同于整车测试,从非金属零部件、材料挥发特性考虑,只进行前24 h 昼夜换气测试即可得到较大数据,无需进行48 h 昼夜换气测试。综上所述,本次测试只进行24 h 昼夜换气测试,1 立方米舱内部温度循环按照国六整车蒸发排放要求执行,温度循环参数见表2。

将1 立方米舱预热到表2 要求的0 h 初始温度后,将试验样件放入1 立方米舱,暴露面或在整车中面向消费者的一面朝上,按照表2 温度循环参数进行24 h 的蒸发排放试验,测试过程中不换气。测试中记录0 h 与24 h 的舱内温度T、压力P、FID检测值CHC。

表2 温度循环参数

2.4 试验数据处理

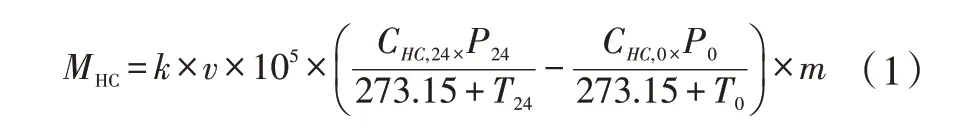

参照国六整车蒸发排放数据处理要求执行[2],总碳氢化合物量以MHC表示,其计算公式(1)如下。

式中,MHC为总碳氢化合物量;H/C为氢碳比,取2.33;k为17.196(1.2×(12+H/C));v为经校正后的密闭室净容积,即密闭室容积减去试验样件或试验样片体积;CHC.0为0 h 密闭室内碳氢化合物浓度(丙烷当量),数据以10-6表示;CHC.24为24 h密闭室内碳氢化合物浓度(丙烷当量),数据以10-6表示;T0为0 h密闭室内环境温度;T24为24 h密闭室内环境温度;P0为0 h密闭室内大气压;P24为24 h密闭室内大气压;m为3(丙烷当量相当于碳当量的转化因子);

3 结果与分析

工艺胶、车身油漆按照实际工艺固化后制作成标准样块进行测试,按照整车用量换算为整车挥发量。轮胎、座椅泡棉无法全部放入1 立方米舱,本次测试取单个零件测试,同样按照数量换算成整车挥发量。表3 为测试数据,并按照总碳氢化合物量从大到小排序。

表3 非燃油蒸发排放测试值 mg

从上述数据可知,车底涂料、焊缝密封胶、轮胎、车身油漆为非燃油系统蒸发排放最大挥发源,合计占到挥发总量的96%,为主要的管控方向。其他总碳氢挥发量相对较大(≥5 mg)的零部件、材料如点焊胶、减震胶、门饰板总成、后保险杠、前保险杠、座椅面套、立柱饰板、座椅泡棉,合计占到挥发总量的3%。其余24 种零部件、材料合计占到挥发总量的1%。同样从上述数据可知,内饰零部件非主要的挥发源。

4 结论

通过使用1 立方米舱法模拟整车蒸发排放测试,对36 种零部件、材料进行了总碳氢化合物挥发量测试,查找非燃油系统蒸发排放挥发源。

a.车底涂料、焊缝密封胶、轮胎、车身油漆为非燃油系统蒸发排放最大挥发源,合计占到挥发总量的96%,可重点管控;

b.点焊胶、减震胶、门饰板总成、后保险杠、前保险杠、座椅面套、立柱饰板、座椅泡棉合计占总碳氢挥发的3%,在需进一步优化非燃油系统蒸发排放时可纳入管控;

c.其余24 种零部件合计占总碳氢挥发的1%,对非燃油系统蒸发排放影响较小;

d.内饰零部件并非非燃油系统蒸发排放主要挥发源。