深竖井条件下暗挖隧道施工机械配套分析*

邱居涛 林 锐 江 杰,3,4 崔红利

(1.广西大学土木建筑工程学院, 530004, 南宁; 2.中铁隧道集团四处有限公司, 530003, 南宁; 3.工程防灾与结构安全教育部重点实验室, 530004, 南宁; 4.广西防灾减灾与工程安全重点实验室, 530004, 南宁∥第一作者, 硕士研究生)

科学合理的施工机械配置方案在地铁施工中有着举足轻重的作用,相关学者对此已经做了大量研究[1-6]。但是,目前国内针对明暗挖同时施工、工序复杂交错、周边建筑物密集、地质条件差的地铁车站施工方法的研究较少。本文以南宁地铁3号线青秀山站工程为依托,在非爆破开挖方法的基础上提出了1套暗挖隧道机械配套方法。本着优化施工效益、减少施工扰动、提高施工效率、确保安全可行的原则,本文着重分析了该方法下的施工机械选型和各作业线交叉配套,并提出配套机械的优化方案。

1 工程概况

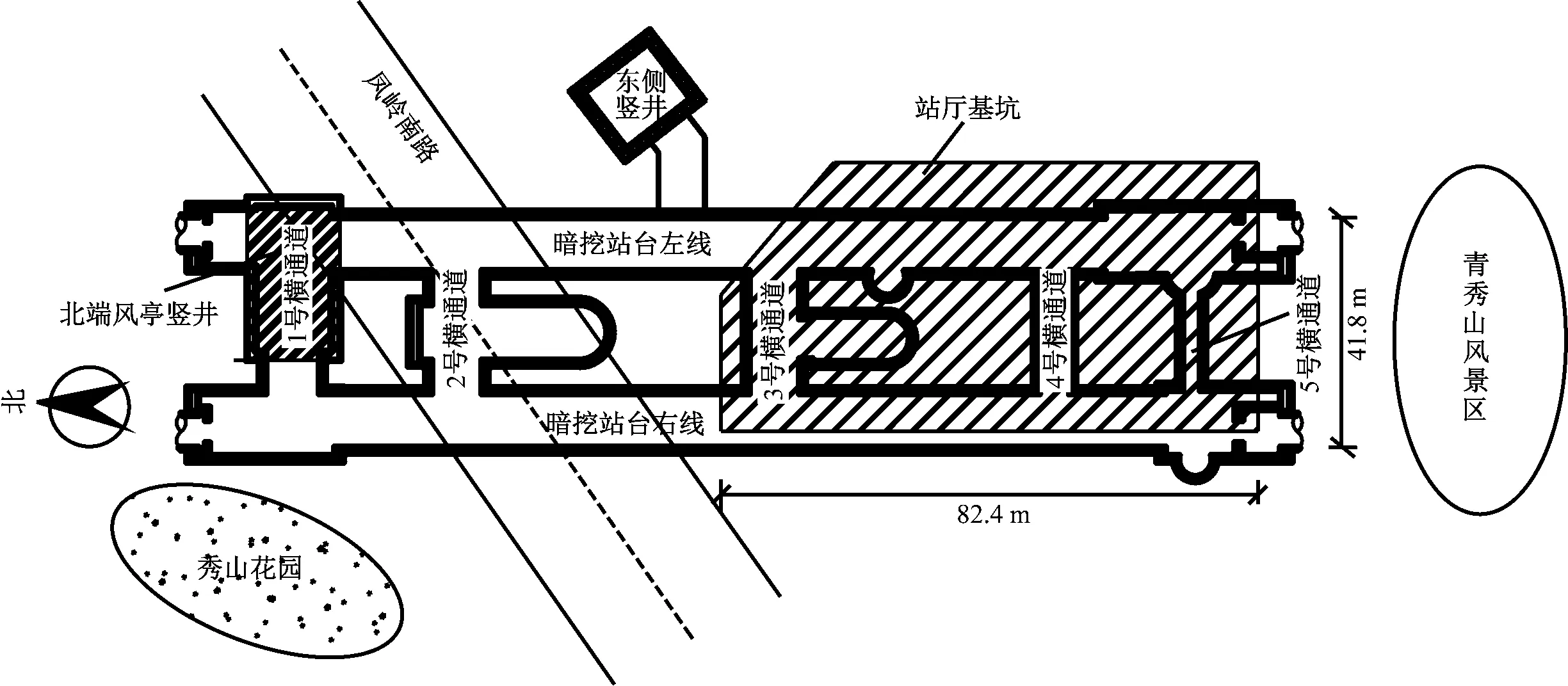

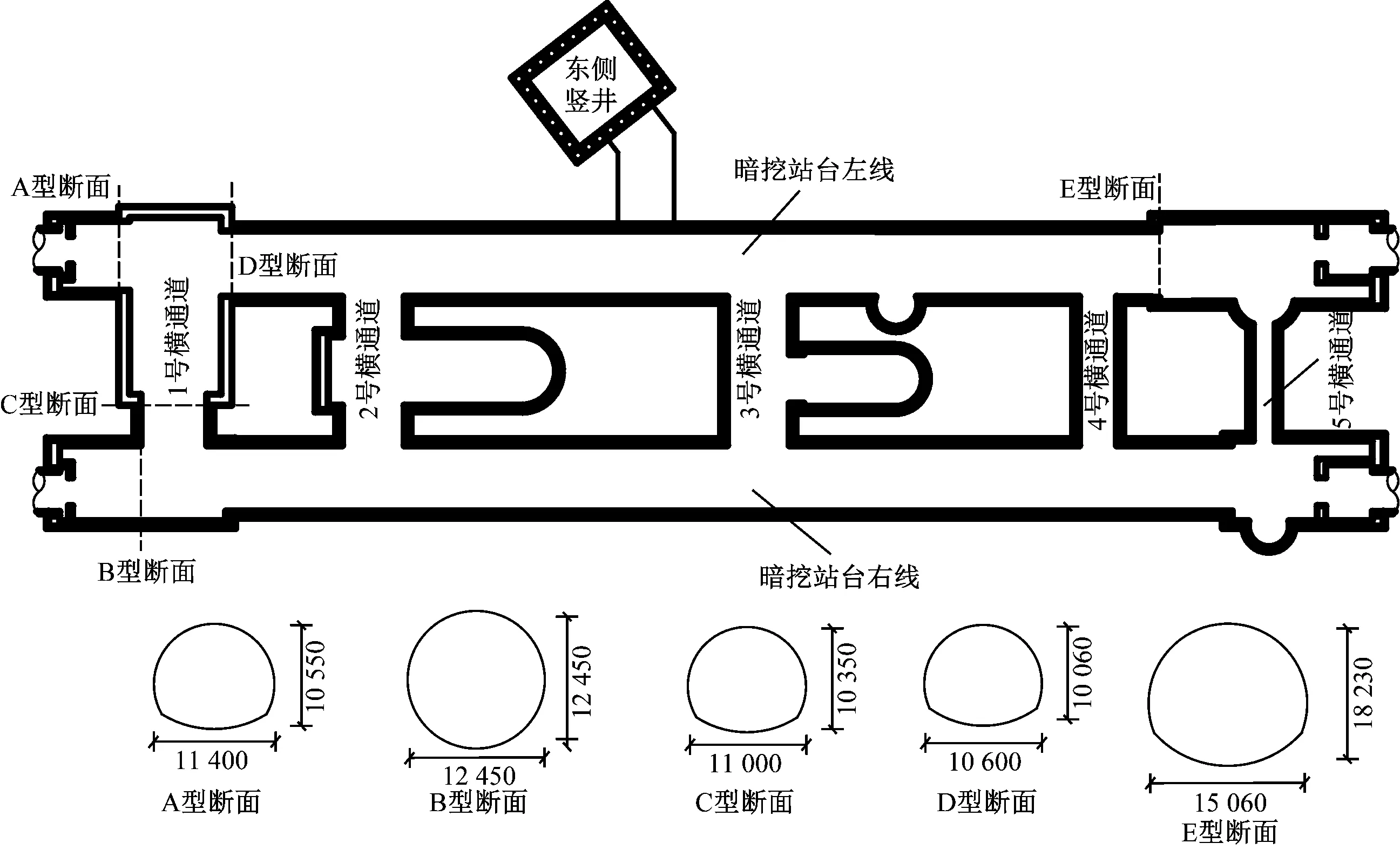

青秀山站(见图1)总长184.7 m,其中明挖站厅结构长度为82.4 m,标准段宽度41.8 m。车站南端结构为地下4层(局部5层):站厅采用明挖法施工;站台层采用暗挖法施工,分别设置了左右线主隧道、5个横通道、2个斜扶梯通道和4个竖向通道,结构交错复杂。车站东端设置了60 m深的活塞风亭,用于承担相邻站点4台盾构机到达后吊出的任务。该风亭的截面尺寸大,底面两平行短边的高差达10 m。

该站的地势起伏较大,总体呈南高北低、东高西低的特征。凤岭南路从南到北为下沉式走向,且道路整体呈立体交叉式,车流量大,交通繁忙。车站南侧不远处有1栋2层高的管委会大楼,基础较差,除此之外,车站毗邻5A级的青秀山风景区。车站北侧分布有低层餐饮商业建筑,西侧为秀山花园居民住宅小区(8层)。为缓解工期压力,施工开始后在车站的北端新增了1座55 m深的竖井。

2 施工方法

2.1 隧道开挖设备的选配

青秀山站暗挖隧道以泥质粉砂岩、粉细砂岩的半成岩地层为主,车站工程影响范围内的地下水以松散岩类孔隙水、碎屑岩类孔隙裂隙水为主。采用超深管井降水等措施后,用高频破碎锤对岩层间的裂纹进行高频振击,使待开挖岩体与原来的结合体分离而脱落,该施工方法用于泥岩、粉砂岩、泥质粉砂岩等地层开挖时,施工效果明显。铣挖机适用于质地软弱、节理裂隙发育、岩体完整性差、抗压强度小且不宜爆破、难以挖动的软弱围岩和土质围岩[7]。

图1 青秀山站平面布局示意图

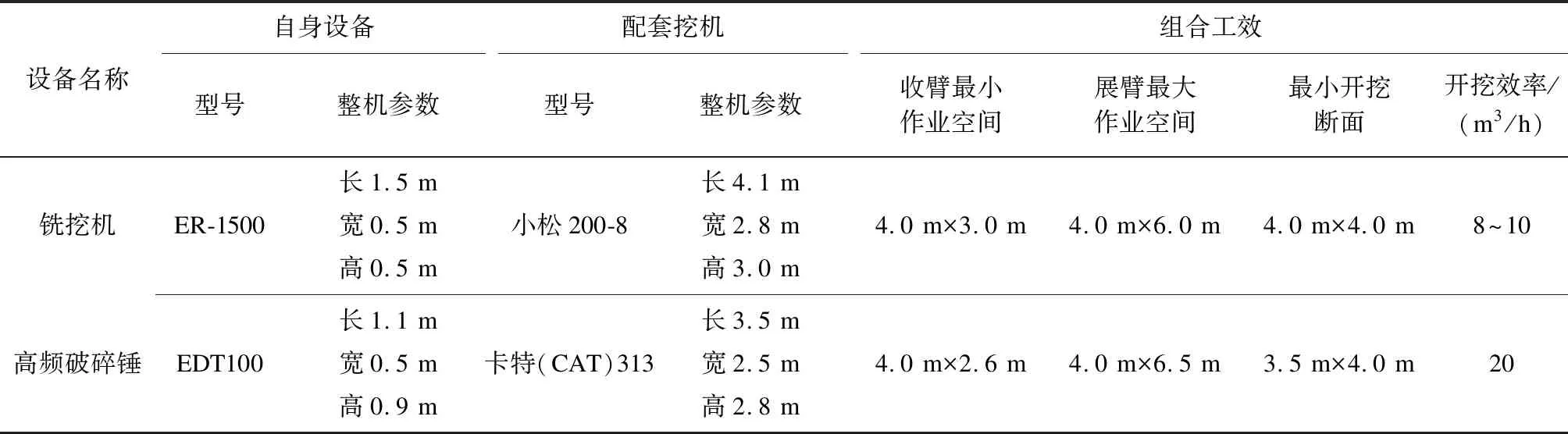

根据隧道设计开挖断面的大小,本文对双牙高效振动破碎锤及铣挖机的参数进行了比对分析,在此基础上确定开挖设备和及高频破碎锤的型号配置。设备选配方案如表1所示。

表1 隧道开挖设备参数及选配方案

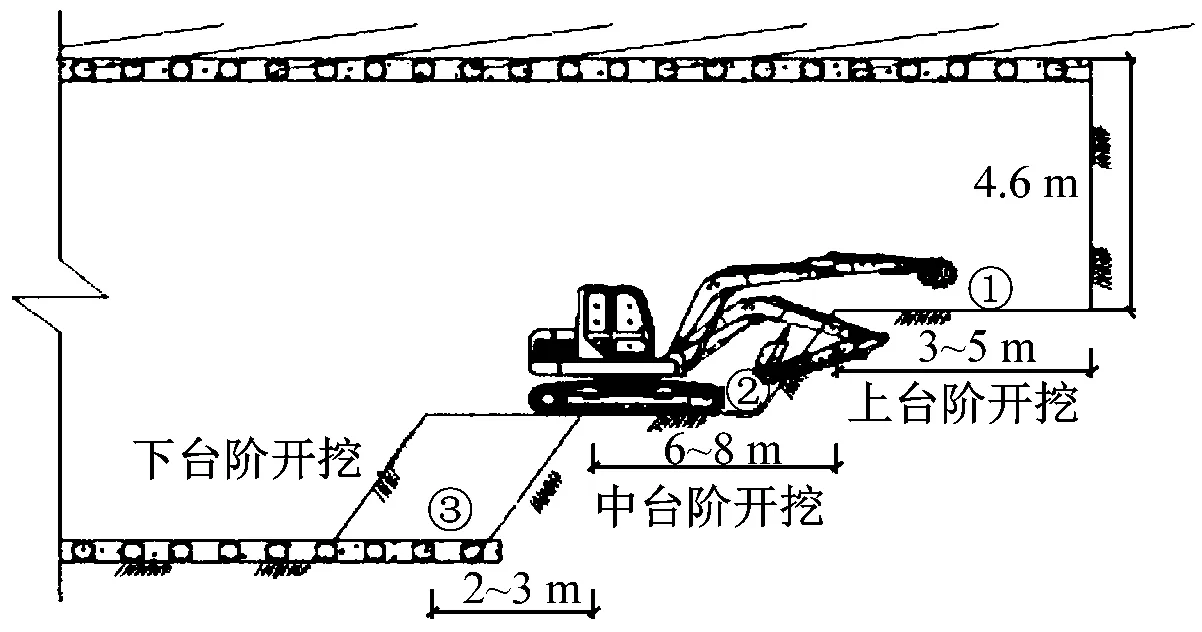

2.2 开挖施工工艺

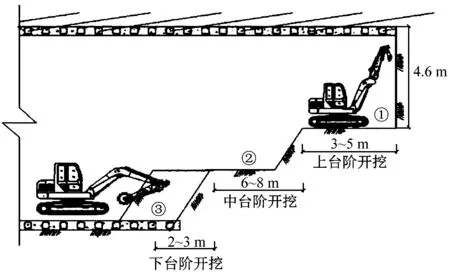

本文重点对设备选型配置后的开挖操作进行可行性分析。根据不同的断面尺寸确定对应的开挖台阶高度,以确保选配后的设备在隧道内能有效开展工作。根据机械对作业空间的要求,本文确定台阶开挖参数的原则如下:上台阶的开挖深度大于等于4.6 m,长度3~5 m;中台阶的开挖深度大于等于2.6 m,长度6~8 m;下台阶的开挖深度大于等于2.9 m,长度2~3 m。

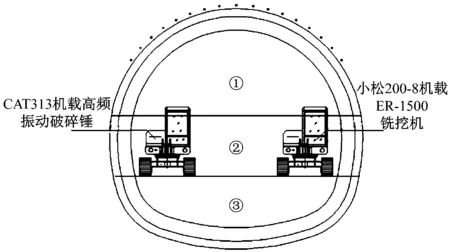

2.2.1 中台阶机械联合开挖

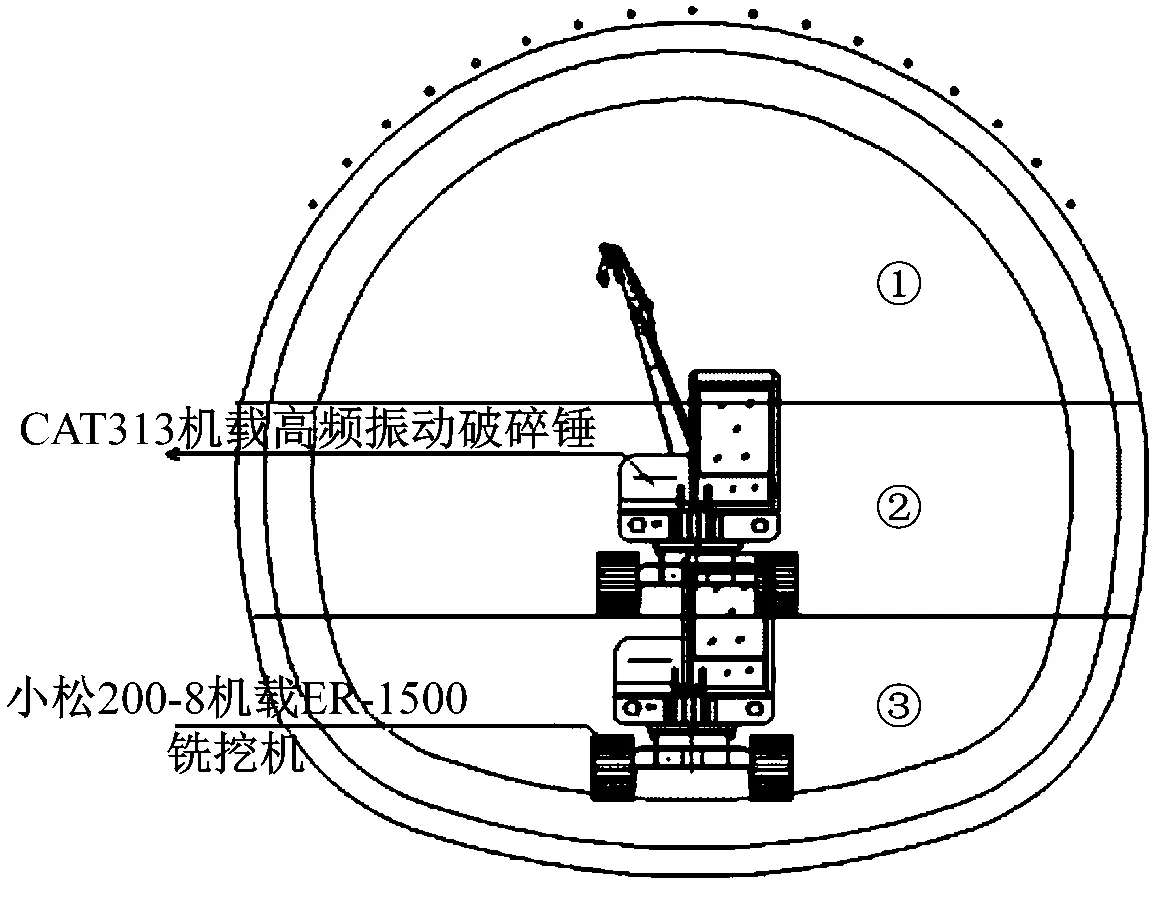

如图2所示,采用1台CAT313挖机搭载高频振动破碎锤,以及1台小松200-8机搭载ER-1500型铣挖头2台,对中台阶②部进行联合开挖。

a) 横断面

b) 纵断面

2.2.2 上、下台阶机械同步开挖

②部开挖完成后,因受施工断面尺寸限制,本项目采用CAT313挖机搭载1台高频破碎锤开挖上台阶①部,同时用另1台CAT313挖机载铣挖头开挖下台阶③部,如图3所示。高频破碎锤的开挖效率为20 m3/h,可灵活转动大臂,有效控制隧道的开挖成型。铣挖头的开挖效率为10 m3/h。根据该项目的工程量,基本上可同步完成上、下台阶的土体开挖。随后高频破碎锤和铣挖头互换位置,进行开挖和修边的工序转换,以确保开挖成型质量。

a) 横断面

b) 纵断面

开挖过程中,在掌子面后方12~15 m处设置监测点,埋设SW820型高灵敏度振速测试仪,以监测开挖对围岩的扰动程度。测试结果显示:围岩振动平均速率为0.1 cm/s,竖向加速度为0.03 m/s2,围岩受扰动的程度较小。

2.3 施工效果分析

本项目采用机械设备联合作业,在软弱围岩采用非爆破开挖方法进行隧道开挖。该施工方法技术先进,有效控制了地表沉降,避免了因爆破振动对岩层产生过大的扰动,确保了地表建筑物和隧道结构本身的安全。此外,该施工方法的工序循环时间短、开挖断面封闭成环速度快。与传统单一的设备施工功效和工期相比,本项目的施工方法在作业效率上可提高39%。

3 机械选型及配套

3.1 挖装运作业线

1) 挖、装碴。由于隧道施工场地有限,装载机的选型配套在不干扰整条施工作业线的前提下,还要考虑定性与定量两方面的因素。机械设备的安全使用为首要考虑。对于装载机而言,其定量因素包括能装运土石方的最大容量、正常工作状态下每小时的耗油量、发动机的最大转速以及装载机的机身大小等。考虑到购置成本和施工作业空间有限,本项目选取柳工ZL50作为整条作业线的装载机,挖、铲碴土配套的机械选用卡特履带式挖掘机。与一般的挖掘机相比,卡特履带式挖掘机具有尾气排放量少、挖掘性能强大、底盘稳定性能极佳等优点,且在机器内配制了液压缓冲器,可极大地降低挖掘机工作时的晃动幅度,有效保证操作人员的安全。此外,卡特履带式挖掘机内柴油与油缸因晃动产生的摩擦少,可提高燃油利用率,延长设备使用寿命。

2) 运碴。在基坑周边设置环形通道,方便施工的机械设备、车辆进出,保证交通畅通。基坑西侧的场地平整后用于修建渣土场,碴土的堆放采用就近堆放原则。考虑到自卸汽车的购置成本,本项目分配了5辆型号为XC3260的自卸车,依次有秩序地到抵达掌子面,把碴土运送到碴土堆放区。堆放区的碴土送往其它施工场地用于土方回填。

3.2 支护作业线

1) 本项目超前大管棚的施工范围在正线隧道与横通道处。正线隧道与横通道的断面均较大,三岔口处的开挖暴露后出现了较大的三角形不稳定区域。针对此不稳定区域,本项目采用水循环跟管导向钻进成管法,将管棚钢管作为钻杆,在第1节管棚钢管前端安装带有导向探棒的楔形板钻头。其施工步骤如下:① 采用水平定向钻机将装有楔形板钻头的管棚钢管打入土中;② 通过丝扣将其它管棚与前一节管棚连接,将管棚依次打入土中,并跟踪监测管棚钻进方向,以保证管棚按设计方向打入;③ 进行封孔、注浆。

2) 本项目暗挖隧道区间(Ⅴ级围岩)的支护难度大、占用时间长,给施工带来了很大困扰。隧道内空间狭窄,喷锚作业施工频繁,因此喷射混凝土施工选用Aliva-285混凝土湿喷机,初期支护采用厚35 cm的C25网喷混凝土加格栅钢架联合支护。与普通的混凝土湿喷机相比,Aliva混凝土湿喷机的优点在于:① 有效利用率高,混凝土的喷射有效利用率在88%以上;② 完成一道工序耗时短,节约了时间成本;③ 机械化程度高,无需多人操作。

3) 二次衬砌采用复合式衬砌。如图4所示:D型和B型断面的衬砌厚度为700 mm;A、C型断面的衬砌厚度分别为600 mm、800 mm。2、3号横通道衬砌的设计厚度为900 mm。因站台隧道断面类型多、不同断面间的差别大,台车不能适用于全部断面。对应的措施为:① A、C型断面采用液压模板台车,各配备1台HBT60型混凝土输送泵,混凝土输送泵将混凝土泵送入模,再用插入式振捣棒振捣混凝土;② B、D型断面采用在台车骨架上改装的方法;③ E型断面、横通道、斜通道及4个小竖井采用支架模板,沿整个圆拱断面布设工字钢。

尺寸单位:mm

3.3 通风作业线

本隧道拱顶埋深50 m,通风难度大。此外,考虑到压入式通风拆装简便,且能有效改善工作面空气质量等特点,故采用压入式通风方式。在计算出隧道内的需风量、风机的供风量、通风阻力后,根据需要配置一定数量的风机。

以压入式通风作为通风方式,需以最小风速计算所需风量Qa、供给隧道内工作的最高人数所需风量Qb、冲淡耗油机械尾气所需风量Qc。工作面需风量Q取Qa、Qb、Qc的最大值。

3.3.1Qa的计算

Qa=VminTSmax

(1)

式中:

Vmin——隧道内最小风速;

T——通风持续时间;

Smax——隧道最大开挖断面的面积。

式(1)中,Vmin取0.25 m/s,T取60 s,Smax取93 m3,则可得Qa为1 395 m3/min。

3.3.2Qb的计算

Qb=qmk

(2)

式中:

q——每min内每人呼吸所需的空气量;

m——洞内工作的最高人数;

k——风量备用系数。

式(2)中,q取3 m3/min,m取94人,k取1.2,则可得Qb为338.4 m3/min。

3.3.3Qc的计算

Qc=k∑N

(3)

式中:

k——耗油机械设备的平均利用率;

∑N——耗油机械设备的总功率。

式(3)中,耗油机械运转过程中平均每1 kW所需风量取3 m3/min,k取70%,∑N取980 kW,则可得Qc=2 058 m3/min。

3.3.4 风机供应风量的计算

通过上述计算可知,Qa、Qb、Qc中Qc最大,因此洞内所需风量Q为2 058 m3/min。本项目隧道右线的最大供风长度为290 m,隧道左线的最大供风长度为262 m,且考虑风管在输送空气的过程存在“漏风”现象,需要分别计算隧道左、右线要求风机供应的风量。

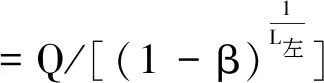

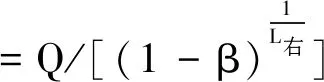

隧道左线、右线掌子面要求风机供应的风量Q左、Q右分别为:

(4)

(5)

式中:

L左、L右——隧道左线、右线的供风长度;

β——风管漏风系数。

式(4)、(5)中,Q取2 058 m3/min,L左取262 m,L右取290 m,β取0.1,则可得Q左为2 113.0m3/min,Q右为2 119 m3/min。

3.3.5 风机供应风压的计算

暗挖隧道右线风压P右为:

P右=4.8αL右Q右/(360d5)

(6)

式中:

α——风阻系数;

d——配用风管直径,m。

式(6)中,α取0.003,L右取290 m,Q右取2 119.0 m3/min,d取1.2 m,则可得P右为2 093.0Pa。

因为竖井与正洞弯道处有风压损失,所以需要隧道右线提供的风压为:

H右=ηP右

(7)

式中:

η——弯道处风压损失。

式(7)中,η取1.2,则可得H右=2 511.6 Pa。

同理可计算出要隧道左线风机的供应风压为2 256.5 Pa。

3.3.6 通风设备的配置

井口设风机1台,风管采用PVCφ1200 mm拉链式风管,拉链式风管百米漏风率为0.01,摩阻系数为0.02,每节长度为10 m。施工开挖至右线隧道时,在北侧新增竖井处再添设1台风机,采用压入式独头送风。隧道施工期间,隧道左右线各配备了1台SFD-I-NO15轴流风机。

3.4 防排水作业线

暗挖隧道排水分为开挖施工阶段排水和二衬施工阶段排水。暗挖隧道开挖施工时,在开挖面打设小凹槽用以临时储水,然后利用潜水泵将隧洞内积水抽排至新增的北侧竖井的集水井中,最后将水抽至洞口经净化处理后排放。

衬砌段的积水主要为衬砌施工时施工用水。在二衬仰拱施工段前方挖1个临时集水坑,同样通过潜水泵将洞内水泵送到新增北侧竖井的集水井,集水井的水经净化后再从洞口排出。开挖线路为坡率2%下坡,在隧道左线和右线的中间分别设置1个断面尺寸为250 mm×150 mm的排水沟,用以排除隧道内积水。各横通道内皆设有2 m×2 m集水井,再由隧洞内集水井集中将积水抽排到新增的北侧竖井的集水井内。

4 结语

本项目结合压入式通风的特点计算出洞内所需风量,并根据计算结果,在隧道左、右线各配置了1台型号为SFD-I-NO15的轴流式风机。施工期间隧道内的通风效果良好。

本项目的设计沉降量为150 mm,经监控实测数据反馈,拱顶最终下沉量为14.6 mm,很好地控制了施工沉降。本项目暗挖隧道采用非爆破开挖法施工,减少了对周边围岩的扰动,降低了隧道施工安全隐患。隧道开挖施工全过程从未发生任何安全事故,也未发出变形预警。本项目的成功实施,促进了软弱围岩隧道非爆破开挖施工技术的发展,可为复杂环境条件下软弱围岩隧道快速安全施工提供参考。