化铣生产中激光刻型技术的应用优势探讨

殷世坤,郭岩,解二伟,张雪锋

(1.航空工业沈阳飞机工业(集团)有限公司,辽宁沈阳110034;2.空军装备部驻沈阳地区第一军事代表室,辽宁沈阳110034)

化学铣切(简称化铣)作为铝合金、钛合金零件的重要加工方法,广泛应用于航空航天零部件的减薄、减重加工[1]。刻型是化铣生产中的一个重要环节,刻型的质量直接关系到化铣零件的加工精度和产品质量。目前国内的航空制造企业化铣生产,刻型大多借助于化铣样板、定位销、手术刀等工具进行手工刻型。手工刻型容易在零件基体表面产生一条刀痕,刀痕在腐蚀后就形成了化铣区根部的缺陷。并且成型化铣样板在制造中,要经过膜胎成型、画线、手工开口等工序,样板生产周期长,极大的延长了零件的生产准备周期。

目前波音、空客和达索等先进航空制造企业,已将激光刻型技术应用到了化铣生产中。国内航空企业也引进了激光刻型设备,且在铝合金化学铣切工艺中实现了激光刻型技术代替传统的手工刻型[2]。由于加工精度高、加工速率高、无刻型刀痕等优点,激光刻型技术得到了快速发展。

1 工艺及设备介绍

1.1 化铣工艺

化学铣切是指将金属材料需加工的部位暴露在特定的化学介质中进行腐蚀,不需加工的部位加以保护,通过刻型及腐蚀时间的控制,以获得零件所需要的形状和尺寸的一种特种加工技术。主要用于蒙皮、薄板类零件加工。

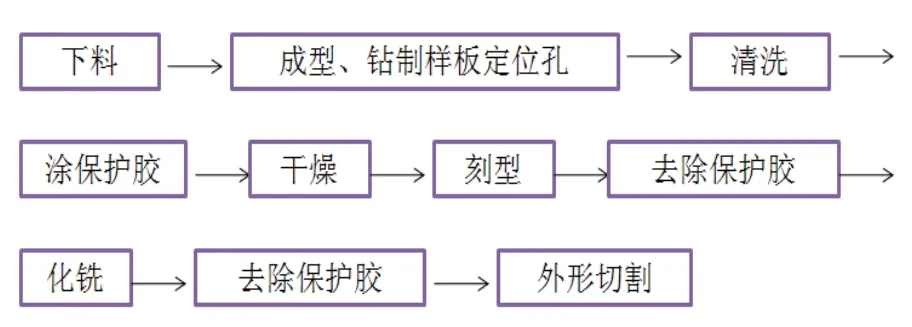

零件的加工包括化铣和钣金加工,其中化铣是完成零件加工的重要环节,加工流程见图1。关键工序有刻型、化铣、成型(含定位孔钻制)、外形切割,其中刻型和化铣是化铣加工部分,成型(含定位孔钻制)和外形切割为钣金加工部分。

图1 化铣零件加工流程Fig.1 Machining process of milling parts

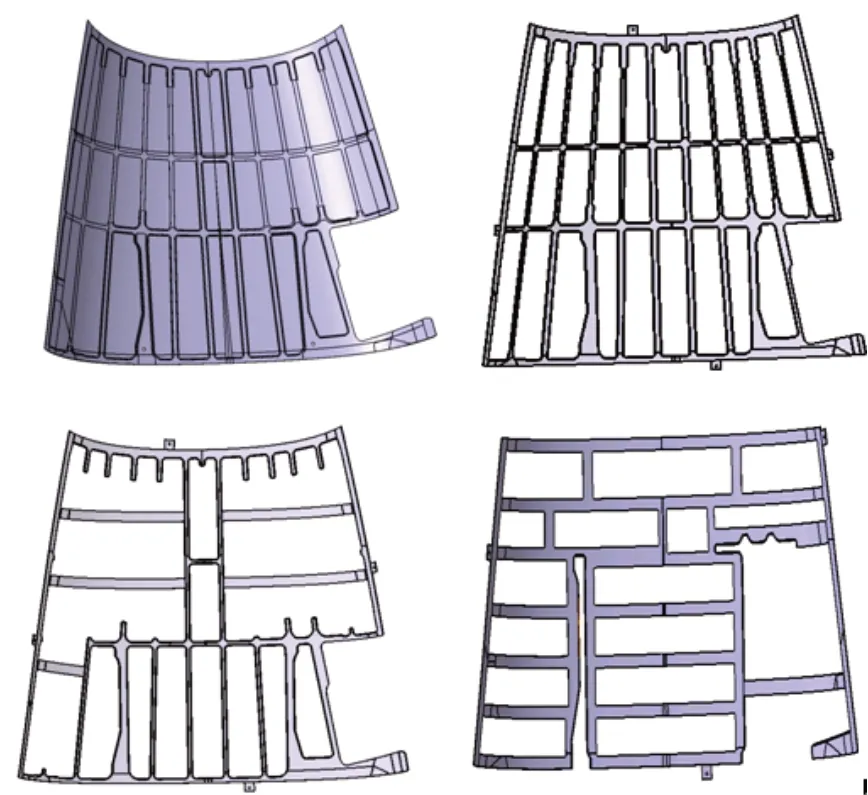

化铣刻型需借助化铣样板,见图2。当前成型化铣样板制造需经过膜胎成型、画线、手工开口等工序,样板生产周期长,极大的延长了零件的生产准备周期,且样板制造中的手工画线、手工开口也无法保证样板的制造精度,使得化铣零件的形位公差无法保证。

1.2 激光刻型设备简介

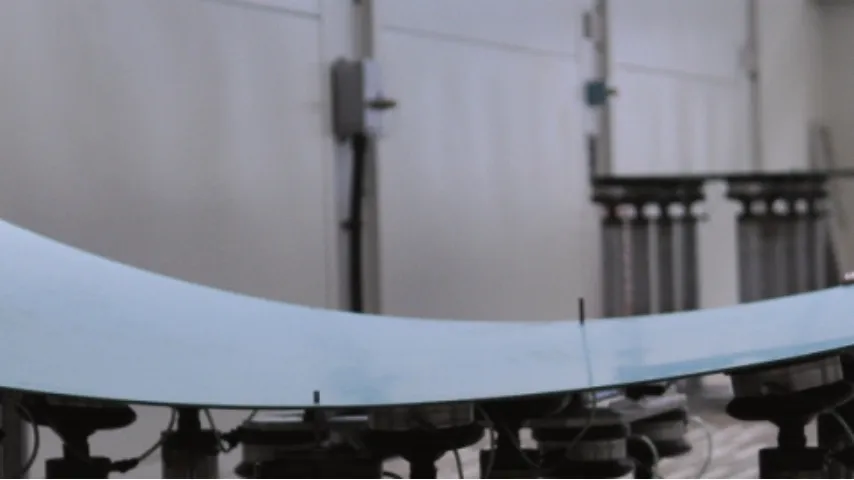

激光刻型设备一般为五坐标龙门式数控激光刻型机床,见图3。设备应用于化铣刻型,可在一定程度上取代传统的借助化铣刻型样板的手工刻型。

图2 化铣样板刻型Fig.2 Milling the pattern

图3 激光刻型机模型Fig.3 Model of laser engraving machine

柔性工装与激光刻型设备配套应用(见图4),加工时起到零件定位和支撑的作用。柔性工装按照零件的理论型面形成支撑面,除型面极度复杂的零件外均可应用,可节省大量的刚性专用工装。柔性工装的缺点在于形成的支撑面允许成型零件有轻微的变形,且对该变形不可察。基于现有的柔性工装该缺点不能消除,只能改善。

现有柔性工装与零件接触的头部可旋转、角度可调整。支撑头部的立柱有两类:一类是单维度,仅在Z 轴方向可调整;一类是三维度,在X、Y、Z 轴方面均可调整。后者在克服成型零件变形方面表现更好。

图4 柔性工装示意图Fig.4 Schematic diagram of flexible tooling

2 激光刻型技术优势

激光刻型技术经多年的实践应用,与传统手工刻型相比,具有以下几方面优势:

2.1 刻型精度高

传统手工刻型的精度取决于两个因素,分别是化铣样板制作精度和操作者刻型手法。其中化铣样板制作精度主要体现为化铣区开口的精度,当前化铣样板化铣区开口的制造误差为±0.5 mm。基于操作者的刻型手法,刻型存在如图5 所示的①、②、③三种情况,①为刻型时刀片与化铣样板垂直的理想状态,②、③为刻型时刀片与化铣样板不垂直的状态,以生产经验判断造成的误差为±0.5 mm。 综上手工刻型与化铣零件理论刻型线误差为±1 mm。

激光刻型时运行数控程序,编程的依据为零件的制造数据集,固刻型时激光的行走轨迹为化铣刻型的理论轨迹,有效避免了样板制造和刻型手法带来的±1 mm 的误差。(注:浸蚀比为横向浸蚀量与纵向浸蚀量的比值)

图5 手工刻型示意图Fig.5 Schematic diagram of manual engraving

2.2 大型零件刻型效率高

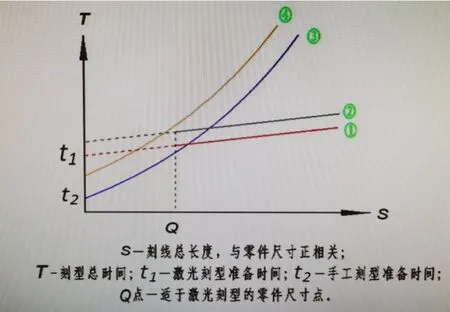

图6 为化铣零件的刻型总长度与刻型时间的关系曲线。激光刻型之前,准备工作包括定位销装载调整和零件的装载,其准备工作时间长于手工刻型前准备工作的时间,即图6 中t1>t2。完成零件装夹后,因激光刻型为定速刻型,故激光刻型时间与刻型总长度成正比关系,即T=t1+S/v(v激光刻型速度),如图6中①所示。

图6 激光刻型与手工刻型效率对比Fig.6 Efficiency comparison of laser engraving and manual engraving

手工刻型前准备工作仅为将样板用定位销固定到零件上,刻型前准备时间(t2)较短,但随着零件尺寸的增大,刻型线的复杂程度加大,刻型时间与刻型总长度非一次线性关系,即T=t2+KS/v1(v1手工刻型速度,K为手工刻型速度的影响因子),如图6中③所示。其中K为变量,与零件手工刻型的难易程度有关,其中包括手工连线(部分样板由于样板本身强度的考虑,并非所有的化铣区都能完全开口,如图7,样板卸下后需手工连线)等。

图7 需手工连线的样板Fig.7 Template to be wired manually

激光刻型批量加工时,定位销的装载调整只需在本批次首件加工时完成即可,后续的零件加工只需进行零件的装载。手工刻型批量加工时,每件零件都需要相同的刻型前准备工作。故在批量生产达到一定数量时激光刻型效率高于手工刻型。如图6 中曲线②、④所示,其中②为激光刻型批量零件加工,④为手工刻型批量零件加工。

激光刻型技术因柔性工装的限制,并不适用小型零件的加工,通过图6 可以看出激光刻型技术能明显提高大型零件的刻型效率,以生产中某一2500 mm×2000 mm 零件为例,能提高刻型效率50%及以上。经生产实践,推荐激光刻型零件尺寸为≥1500 mm×1200 mm。

2.3 减少工装数量,节约成本

对于化铣区域特别复杂的零件,为保证样板的实用性和强度,往往需要多件化铣样板配套使用。如图8 所示零件,化铣区域复杂且为多台阶化铣,在一件化铣样板上无法实现所有化铣刻型区域开口,在保证样板强度的基础上,要表达出所有的化铣刻型需要3 件化铣样板。此类零件采用激光刻型技术,只保留一件化铣刻型检验工装即可。检验工装的使用频率和磨损程度远低于生产用工装,工装的生命周期得以延长,由此可见激光刻型技术能够减少工装数量,节约成本。

图8 区域化铣复杂零件及样板Fig.8 Localized milling of complex parts and templates

2.4 提升制造工业化水平,提高生产安全性

激光刻型技术是手工刻型到机械刻型的转变,提升了制造的工业化水平。激光刻型技术的应用减少了手工刻型的工作量,化铣刻型操作者使用11#手术刀片的时间明显缩短,有效降低了手工刻型带来的安全风险的概率,提升了生产安全性。

3 激光刻型技术使用限制因素

激光刻型技术具备上述优点,势必成为化铣刻型技术的发展方向,但在现有工艺水平上,激光刻型技术的应用还有一些限制因素。

3.1 定位基准孔的加工精度

激光刻型技术依靠定位销和零件上的定位基准孔同轴配合定位,见图9。定位销的装载位置在编程时确定,依据零件的理论定位基准孔的位置而定。当实际零件定位基准孔制造偏差过大时,会直接导致零件装载的失败,激光刻型无法实施;当实际零件定位基准孔制造偏差较小时,零件装载可能成功,但刻型线的位置存在偏差,该偏差可能超过刻型允许的误差范围。故采用激光刻型的零件定位基准孔的尺寸必须精准。

图9 激光刻型零件的定位Fig.9 Positioning of laser engraving parts

3.2 零件型面加工精度

激光刻型与柔性工装协同使用,前文中提到柔性工装的缺点在于形成的支撑面允许成型零件有轻微的变形,且对该变形不可察。钣金零件成型后在残余应力的作用下会有小幅度的回弹,此变形量在钣金加工允许的误差范围内,但会对激光刻型产生影响。型面变形量过大,将直接导致零件装载失败,激光刻型无法实施;型面变形量小时,零件能够在柔性工装上装载成功,但刻型线位置会产生偏差,如图10所示。

该问题有两种解决方法,一是提高零件型面加工精度,二是适当增加定位基准数量。此两种措施能使零件刻型面尽可能的接近理论型面,其中提高零件型面加工精度是解决问题的根本。

3.3 线性密封剂的选用

激光刻型技术是一次性完成所有的化铣刻型,对于多台阶化铣的零件,应用线性密封剂对刻型缝隙进行密封,故一款优质高效环保的线性密封剂是激光刻型技术广泛应用的必备辅料之一。一般对于线性密封剂的要求有:耐化铣槽液侵蚀、密封性好、干燥快速、去除化铣保护胶膜时密封剂成膜断口整齐。目前生产应用的线性密封剂一般为国外进口,且使用限制化铣深度≤2 mm。国内相关企业在此发面也有研究,以热塑性弹性体和氯化聚乙烯树脂相互改性,制备线性密封剂[3]。

图10 零件型面不准确造成的偏差模拟Fig.10 Simulation of deviation caused by inaccu⁃rate part profile

3.4 刻型质量的快速检测手段

在相关文献的查阅时,国内企业介绍激光刻型技术时均未提到相关的检测技术[2,4-6]。在没有能够与激光刻型技术相适应的胶膜刻线检测技术的情况下,有相关人士介绍了一种针对激光刻型研究的视觉检测技术[7]。当前激光刻型技术,对于刻型质量可以采用样板检验,鉴于样板的加工精度,此方法显然与激光刻型技术的制造水平不匹配。因此一种快速检测手段是激光刻型技术快速发展的必备条件。

4 总结

激光刻型技术相对传统手工刻型具有加工精度高、加工效率高、无刻型刀痕、减少工装等优点,是未来化铣刻型的发展方向。但同时对零件的钣金加工提出了更高的要求,对快速检测技术提出了新的需求。