高铬钢低表面处理涂料制备研究

张芷豪,韩东山,张爱黎

(沈阳理工大学环境与化学工程学院,辽宁沈阳110159)

有研究表明,涂料涂装前需要对基材表面进行打磨、除油、除锈、磷化等前处理,其所花费的费用占整个涂料涂装工程总价的45%[1]。并且,在已经生锈的设备进行维护时,常常不能进行彻底的打磨、喷砂、除锈以及干燥等严格的前处理,常规涂料涂装性能难以满足要求[2]。为了满足市场的需求,降低前处理工序与成本,能够在带油、带锈、带水的金属表面直接进行涂料的低表面处理涂料成为研究的热点。如带油镁合金用耐高温涂料的研究[3],研制的涂料具有良好的耐湿热、耐盐雾、耐介质的性能,能够满足在海洋环境下飞机发动机镁合金零部件的维修需要。低碳钢基材表面低表面处理涂料[4],实现了在带油、带锈以及潮湿表面的涂装,能够用作船舶、机械等钢结构做底漆和中间涂层的低VOC、低表面处理涂料[5],具备快干、可复涂,固化温度范围广的特点。可以用于石化系统的管道、旧油罐及附属钢结构以及船舶及石油平台的维修,工程现场维护的低表面处理涂料[6],可潮湿固化、涂层防腐蚀性能,附着力良好。钢桶外表面用带油低表面处理涂料[7],可在含有少量防锈油的钢桶底材上施工,解决了水性钢桶涂料“抽坑”问题。在输电线路杆塔防腐蚀中采用低表面处理涂料[8],符合野外现场施工条件,简单易行。油舱、油罐等储油、输油设备的再涂装中应用低表面处理涂料,已经在油船特种涂装施工中得到应用[9]。

目前,人们在带油涂料方面的研究少于带锈涂料方面的研究,而且对于多功能低表面涂料的方面的研究更少。以至于面临需要重涂或者由于不能够进行严格前处理设施设备的情况时,可使用的针对性较强的维修维护涂料少。硅油及其衍生物由于其高温的热稳定性,常用于高温下金属摩擦时的润滑油,在对设备维修维护涂装时会造成油污染。本文针对军用特种钢材带油表面,研究一种可以在以二甲基硅油为主的机油表面上涂装的低表面处理涂料,并具备附着力、耐蚀性能良好、高硬度以及较高耐冲击强度,高耐蚀性的特点。

1 实验部分

1.1 主要原料

E-44溶剂型环氧树脂及其配套固化剂,南通星辰合成材料有限公司;固化剂(固含量53%),上海康福化工有限公司;滑石粉,天津市大茂化学试剂厂;三聚磷酸铝,山东优索化工科技有限公司;磷铁粉(800目),上海司太立制药公司;硅酸钙、磷酸锌、氧化铁红、二甲苯、正丁醇、无水乙醇、乙酸乙酯,国药集团化学试剂有限公司。

1.2 漆膜性能测定

在漆膜实干并经过一周养护后进行漆膜性能测定。采用MIKROTEST 磁力测厚仪测定涂层的厚度。依据GB/T 1728-1979(1989)《漆膜、腻子漆干燥时间测定法》测定涂层表干时间和实干时间;依据GB/T 9286-1998《色漆和清漆漆膜的划格试验》测定涂层附着力;依据GB/T 1763-1989《漆膜耐化学试剂性测定法》方法测定漆膜耐酸、碱、盐性能。依据GB/T 1730-2007,采用摆杆硬度计测试涂层硬度;依据GB/T 1732-1993测试漆膜抗冲击性能。

1.3 涂料及涂膜制备工艺

1.3.1 带油带锈试片的制备

高铬钢样件为35CrMnSiA,打磨、除油、酸洗、水洗处理后取出放置24 h,置入二甲基硅油中浸泡24 h 取出,脱脂棉擦去样件表面的二甲基硅油。样件带有闪锈和一层薄油膜。

1.3.2 涂料配方

经多次选择后确定涂料的配方见表1。为降低涂料VOC含量,涂料研制为高固含量低表面处理涂料,固含量为70%。复合溶剂为无水乙醇、正丁醇、乙酸乙酯、二甲苯。少量助剂为:分散剂5040 和润湿剂DW345,未计入配方。

表1 涂料配方Tab.1 The coating formulation

1.3.3 涂料制造与涂装工艺

复合溶剂按比例配置,4/5 分散环氧树脂,1/5用于分散固化剂(B 组分);研磨后的颜填料加少量树脂溶液润湿后加树脂溶液调稀,置入分散机中,加剩余树脂以及助剂,分散,制得A 组分,倒入烧杯中。B 组分搅拌下加入A 组分中,继续搅拌使A、B两组分充分混合,停止搅拌,QXD 刮板细度计测定涂料的细度,静止数分钟后,开始涂装。

将适量涂料倒在样件上,以恒定压力、速度缓慢拉动线棒涂布器进行涂装,涂装后室温干燥。涂膜表干后进行二道涂装,干膜厚度40~50 μm。依据标准评价涂料、涂装性能,并记录表干、实干时间,养护7 d后测试涂膜力学性能以及耐腐蚀性能。

2 结果与讨论

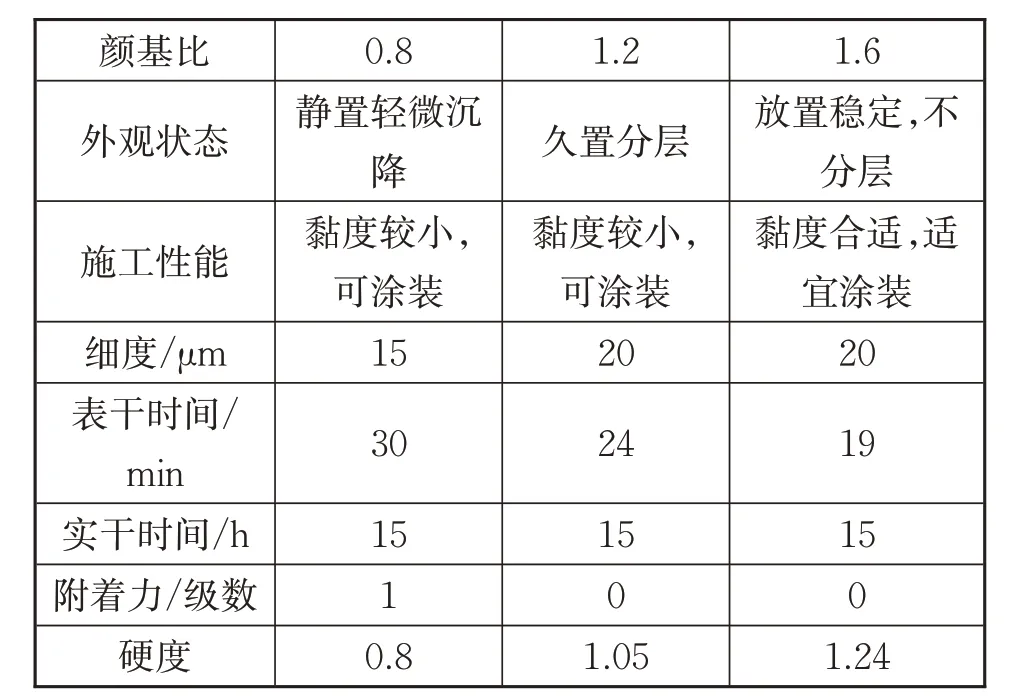

2.1 颜基比对涂料性能的影响

根据表2 可知,颜基比较低时,涂料放置稳定性较差,久置分层,当颜基比为1.6时,放置稳定,且涂料黏度适宜涂装,表干时间短。同时,随着颜基比增加,涂料硬度增加。低颜基比涂料涂装时,高铬钢表面的油脂对涂层影响严重,涂层表面出现缩孔,针孔,露底等问题。随着颜基比增加,颜填料的“钉扎”作用,使涂层有更好的附着力,以及合适的表面张力,涂膜流平性变好,无表面张力问题。

表2 颜基比对涂料性能的影响Tab.2 Effect of the pigment binder ratio on the coating properties

2.2 固化剂用量对涂料与涂层性能的影响

通过改变树脂和固化剂的质量比研究固化剂用量的影响,结果如下表3 所示。随着涂料固化剂的用量增加,涂料的黏度逐渐增加。当树脂和固化剂的质量比为10∶3 时,涂料流变性好,无刷痕,表干时间最短。当质量比为2∶1 时,涂料黏度太大,不适宜涂装,附着力变差。

表3 固化剂用量对涂料性能的影响Tab.3 Effect of curing agent dosage on coating properties

2.3 混合溶剂配比对涂料与涂层性能的影响

以混合溶剂质量分数为10 份配制,不同的混合溶剂对涂料性能影响研究结果如下表4 所示。实验研究了几种溶剂的复配,其中甲苯与二甲苯为石油溶剂,便宜易得,但是有不同的毒性。甲苯沸点低于二甲苯,有更高的挥发性,毒性高于二甲苯;二甲苯比甲苯有更好的溶解力。乙酸乙酯为强溶剂与醇类助溶剂配合使用,使混合溶剂具有合适的挥发梯度与溶解力。从上表中也可知以二甲苯,正丁醇,乙酸乙酯为溶剂时的涂料,干性最差,附着力最低,且有严重的橘皮现象。使用挥发度更大的甲苯替换二甲苯后,橘皮现象变轻,但是涂层流平性仍然较差。增加二甲苯用量降低正丁醇用量,并使部分乙醇替代正丁醇,制备的涂层平整,且较少用量即得到适宜涂装黏度的涂料,证明该复配溶剂为涂料的良溶剂。

表4 混合溶剂对涂层性能的影响Tab.4 Effect of mixed solvent ratio on coating properties

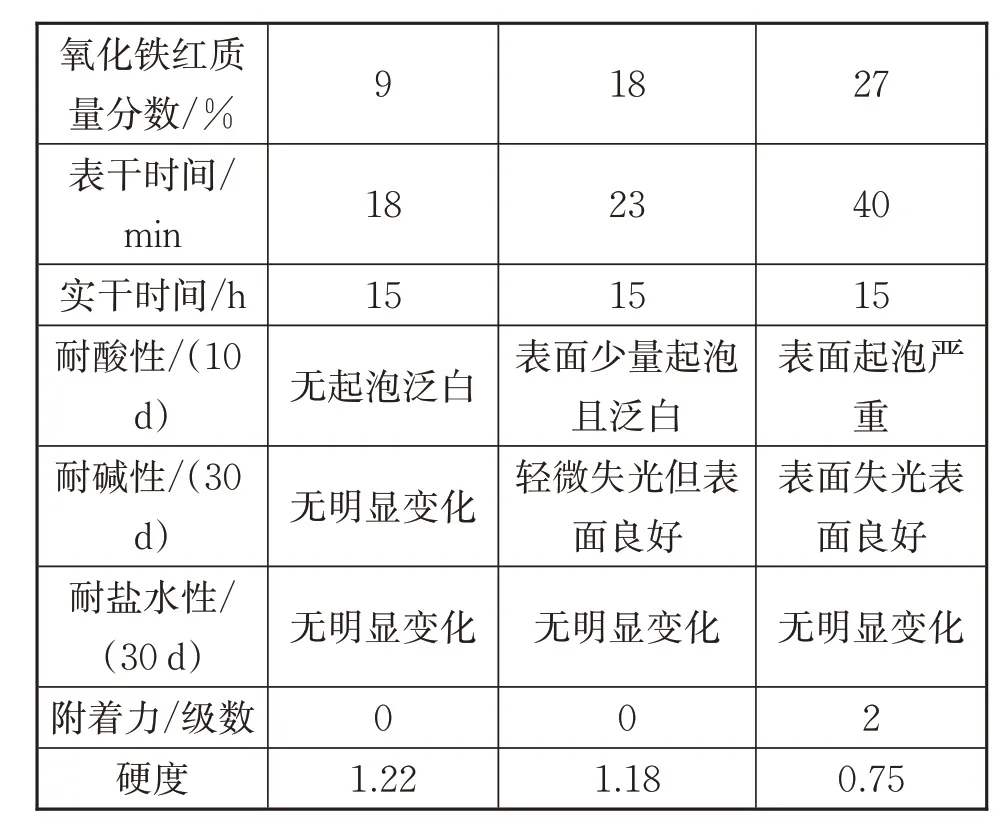

2.4 氧化铁红用量对涂料与涂层性能的影响

以氧化铁红用量占颜填料的质量百分数进行研究。磷酸锌∶磷铁粉=1∶1,滑石粉∶硅酸钙=1∶1,氧化铁红用量对涂料性能的影响如下表5 所示。氧化铁红用量为27%时,涂膜的表干时间长,而且耐酸碱性能下降,附着力变差,硬度较低。氧化铁红用量为27%时涂料黏度较大,不易涂装,流平性差,涂层有刷痕。涂层耐酸性差,且随着氧化铁红用量增大,耐酸性介质时间变短,原因是氧化铁红可以与酸发生化学反应所致。综合性能,选择氧化铁红质量分数为9%时为优化条件。

表5 氧化铁红用量对涂料性能影响Tab.5 Effect of iron oxide red dosage on coating properties

2.5 硅酸钙用量对涂料与涂层性能的影响

硅酸钙用量对涂层相关性能的影响结果如表6所示。减少了氧化铁红用量的配方,随着硅酸钙用量增加,涂料的放置稳定性好,黏度亦适宜涂装,成膜无刷痕、缩孔等表面张力问题。由表6 中可知,随着硅酸钙用量的增加,涂层的硬度逐渐增大。在硅酸钙用量为14%时,涂层的表干时间较长,硅酸钙用量增加后,涂层的表干时间逐渐变短。

表6 硅酸钙用量对涂层性能的影响Tab.6 Effect of calcium silicate dosage on coating properties

2.6 滑石粉用量对涂料与涂层性能的影响

滑石粉用量对涂料相关性能的影响结果如下表7 所示。根据表7 可知,滑石粉用量对涂料性能影响与硅酸钙对涂料性能影响相近。随着填料用量增加,涂料稳定性增加,黏度适宜,流变性好,涂层流平性好,表干时间变短,实干时间在15 h 内。不同的是增加滑石粉用量,涂膜硬度增加的快,以及涂膜的耐酸性不同。综合评价,滑石粉用量与硅酸钙用量质量比为1∶1。

表7 滑石粉用量对涂料性能的影响Tab.7 Effect of talc powder dosage on coating performance

2.7 优化配方与涂料性能

通过实验不断优化,确定了最优配方,最优配方制备的漆膜表面状态如下图1 所示,对最优配方下制备的涂料及其漆膜按国标GB/T 1763-1989 检测涂料性能如下表8所示。

图1 最优配方下的漆膜表面状态Fig.1 Surface condition of paint film under optimal formula

3 结论

本文开展了高铬钢低表面处理涂料配方的研究,并对其漆膜性能进行了研究,得到了以下结论。

表8 低表面处理涂料性能Tab.8 Surface tolerant treatment coating performance

(1)成功制备出高铬钢低表面处理涂料,其最优配方为:基料树脂E-44与固化剂的质量比10∶3,防锈颜料占颜填料质量分数为49%,磷酸锌、磷铁粉与氧化铁红质量分数分别为20%、20%、9%,填料硅酸钙和滑石粉质量比1∶1。涂料固含量为70%,颜基比1.6∶1,复合溶剂为二甲苯:无水乙醇∶正丁醇∶乙酸乙酯,其质量比为5∶1∶1∶3。

(2)研究得到的涂料及其漆膜性能符合和部分超过国家标准,可以在带锈带油表面涂装,涂料流变性好,可以滚涂或者刷涂,涂膜表面光亮丰满,有良好的附着力和力学性能。