成摞纸张单张高速摩擦分离装置工作过程分析

王冲,石航,李亚男

(北京强度环境研究所,北京100076)

0 引言

纸是一种用于国民经济各个领域的基础材料,其制成的纸张广泛应用于印刷、包装、卫生、银行、邮政、医疗及印钞等特种印制行业[1-2]。随着经济社会的高速发展,各行业都需要从成摞纸张中分离成为连续、有顺序的单张纸张,以备后续使用。目前,单张分离装置存在分离速度低(一般20~300 张/min),分离过程中发生多张(大于2张)和少张(缺张)的现象,同时也存在分离不畅及对纸张有一定的损伤等现象发生[3-5]。

为解决单张摩擦分离装置分离效率低及分离不畅等问题,设计出一种分离效率为15~20 张/s且对纸张磨损低的高速单张分离装置,对整个装置工作原理进行介绍,并通过对2种摩擦分离过程进行力学分析,找出影响分离效率和质量的因素,为单张分离装置的优化设计提供必要参考。

1 结构组成及工作原理

1.1 结构组成

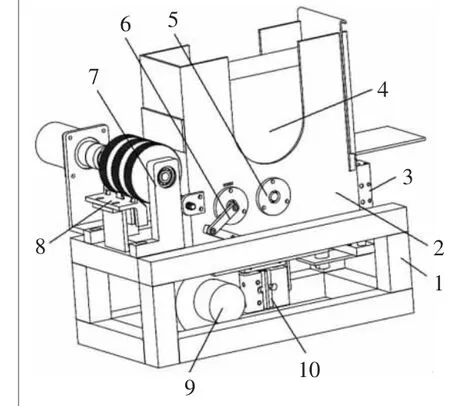

如图1、图2所示,成摞纸张单张高速摩擦分离装置主要包括机架、容纸箱、浮动支撑组件、成摞纸张、过渡组件、分纸轮组件、捻纸轮组件、捻纸座组件、负压风机、顶出机构、单张纸张、同步带、过渡同步带轮、过渡齿轮、分纸齿轮、捻纸轴承座、捻纸轮、捻纸同步带轮、联轴器、电动机安装座、电动机和捻纸轴等。

图1 单张高速摩擦分离装置结构组成图

1.2 工作原理

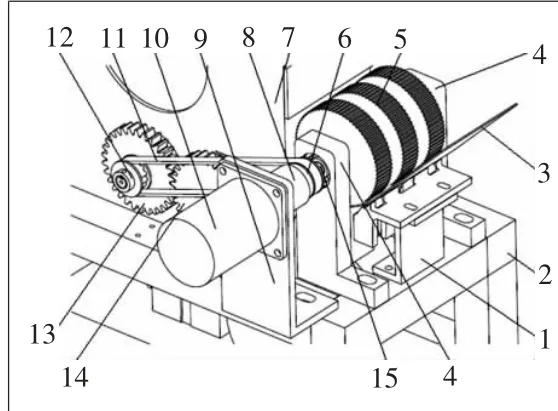

结合图1、图2,单张高速摩擦分离装置的工作过程如下:1)把成摞纸张放置在容纸箱内部,成摞纸张底部由浮动支撑组件和分纸轮组件支撑,当需要暂停分纸或人工取出成摞纸张时,顶出机构把成摞纸张向上顶起,确保成摞纸张与浮动支撑组件和分纸轮组件脱离,暂停分纸。2)放置成摞纸张后,负压风机启动,容纸箱内部产生一定负压,使成摞纸张底部与分纸轮组件接触更加紧密,更利于分纸。3)启动电动机,电动机通过联轴器把动力传出,动力分为2路,第1路直接传送给捻纸轮组件,第2路通过捻纸轮组件中的捻纸同步带轮和同步带传递到过渡组件中的过渡同步带轮,过渡组件通过过渡齿轮与分纸齿轮啮合,把动力传送到分纸轮组件。4)电动机启动后,分纸轮组件把成摞纸张底部的纸张通过摩擦从成摞纸张中分离出来;分纸轮组件分离出来的纸张同时被传输到捻纸轮组件和捻纸座组件结合处,捻纸轮组件和捻纸座组件通过摩擦对纸张进行二次分离,确保输出单张纸张。

图2 单张高速摩擦分离装置传送结构图

1.3 分纸轮组件

分纸轮组件用于把成摞纸张底部的纸张通过摩擦从成摞纸张中分离出来,并把分离出来的纸张传输到捻纸轮组件和捻纸座组件结合处;其主要由分纸齿轮、分纸轴承座、分纸轮、分纸橡胶、振动托板、偏心轴、连杆、夹紧杆和振动托板轴等组成(如图3);分纸轮组件通过偏心轴两端的分纸轴承座安装在容纸箱左端,分纸齿轮安装在偏心轴一端,连杆与偏心轴铰接在另一端,夹紧杆一端与连杆铰接,另一端夹紧振动托板轴,振动托板与振动托板轴固定连接;分纸齿轮带动偏心轴转动,偏心轴通过连杆、夹紧杆和振动托板轴把转动转化为振动托板上下摆动,振动托板上下摆动可以起到减小纸张间摩擦力的作用。

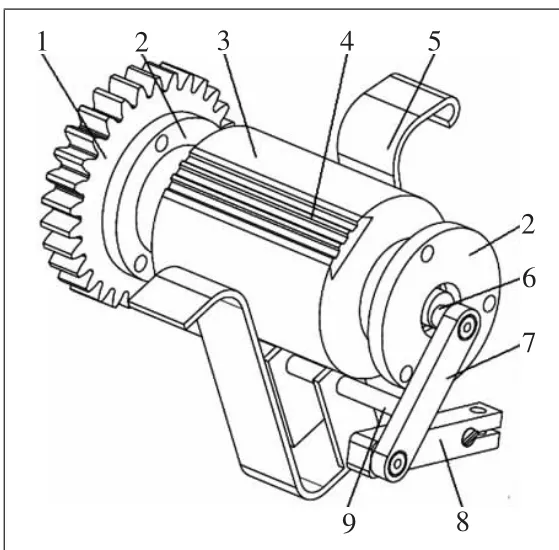

图3 分纸轮组件结构图

1.4 捻纸轮和捻纸座组件

捻纸轮组件用于与捻纸座组件配合,通过摩擦对分纸轮组件输送过来的纸张进行二次分离,确保输出单张纸张;其主要由捻纸轴承座、捻纸轮、捻纸同步带轮、联轴器、电动机安装座、电动机和捻纸轴等组成;捻纸轮组件通过捻纸轴两端的捻纸轴承座安装在机架左端,电动机通过电动机安装座安装机架左端,电动机通过联轴器与捻纸轴联接,捻纸轮与捻纸轴固定连接,电动机带动捻纸轮转动,对纸张进行二次分离,捻纸同步带轮通过同步带把电动机动力传送到分纸轮组件。

捻纸座组件作用在于保证纸张与捻纸轮组件中捻纸轮柔性接触,配合捻纸轮对纸张进行二次分离;其主要由支座、安装本体、塑料托轮、托纸器和托纸器弹簧等组成(如图4);捻纸座组件通过支座安装在机架最左端,安装本体与支座固定连接,托纸器安装在安装本体中部,托纸器底部有托纸器弹簧浮动支撑,塑料托轮安装在安装本体左右两端。

图4 捻纸座组件结构图

2 摩擦分离过程分析

把成摞纸张放置在容纸箱内部后,单张摩擦分离装置对成摞纸张进行2次摩擦分离,分别为分纸轮组件分离和捻纸组件分离。现对2次摩擦分离过程进行简化,并进行受力分析,找出有利于提高分离效率和效果各个参数之间关系,也为优化设计单张摩擦分离装置提供依据。

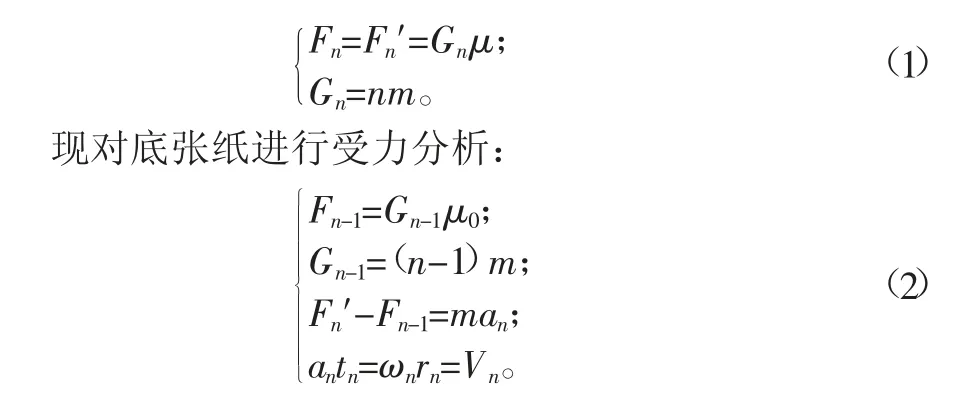

2.1 分纸过程受力分析

成摞纸张底部的纸张通过分纸轮组件分纸轮的摩擦从成摞纸张中分离出来,现对分纸轮进行受力分析:

式中:Fn为分纸轮所受摩擦力,N;Fn′为分纸轮对底张纸张摩擦力,N;Gn为成摞纸张重力,N;n为成摞纸张数;m为单张纸张重量,kg;μ为纸张与分纸轮橡胶摩擦因数;μ0为纸张间摩擦因数;Fn-1为底张间摩擦力,N;Gn-1为除底张外所有纸张重力,N;tn为底张加速分离时间,s;an为底张纸张加速度,m/s2;ωn为分纸轮角速度,rad/s;rn为分纸轮半径,m;Vn为分纸轮线速度,m/s。

由式(1)和式(2)联立可得底张加速分离时间:

由式(3)可知,加速时间tn、分纸轮角速度ωn和分纸轮半径rn成正比,而与成摞纸张数量n和摩擦因数差μ-μ0成反比。当分纸轮转速和半径一定时,随着成摞纸张数量减少,分离时间增大,即分离效率降低。

通过以上分析,为保证分离速度保持稳定,必须在保证分离过程中成摞纸张数量逐渐减少的情况下设计辅助加力装置,弥补因为纸张数量减少导致的分离时间过长的问题;同时减少纸张间的摩擦因数,增加分纸轮与纸张间的摩擦因数,增大摩擦因数差以减少分离时间,保证生产效率。

图5 分纸过程受力简化图

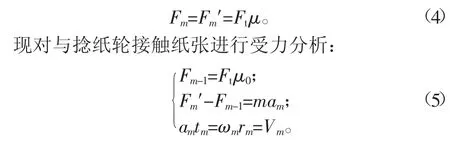

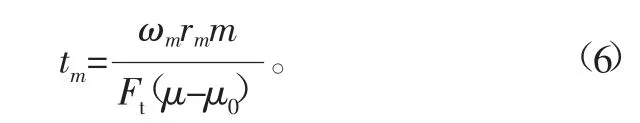

2.2 捻纸过程受力分析

捻纸轮组件与捻纸座组件配合,通过摩擦对分纸轮组件输送过来的纸张进行二次分离,现对捻纸轮进行受力分析:

式中:Fm为捻纸轮所受摩擦力,N;Fm′为捻纸轮对与其接触纸张摩擦力,N;m为单张纸张质量,kg;Gn为成摞纸张重力,N;μ为纸张与分纸轮橡胶摩擦因数;μ0为纸张间摩擦因数;Ft为弹簧支撑力,N;tm为底张加速分离时间,s;Fm-1为纸张间摩擦力,N;am为底张纸张加速度,m/s2;ωm为捻纸轮角速度,rad/s;rm为捻纸轮半径,m;Vm为捻纸轮线速度,m/s。

式(4)和式(5)联立,可得底张加速分离时间计算公式为

图6 捻纸过程受力简化图

由式(6)可知:加速时间tm与分纸轮角速度ωm和分纸轮半径rm成正比,而与弹簧支撑力Ft和摩擦因数差μ-μ0成反比。当捻纸轮转速和半径一定时,为保证分离速度保持稳定,必须在保证弹簧支撑力Ft始终保持一定的预紧力。

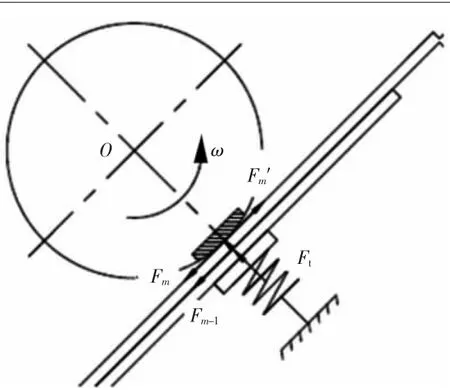

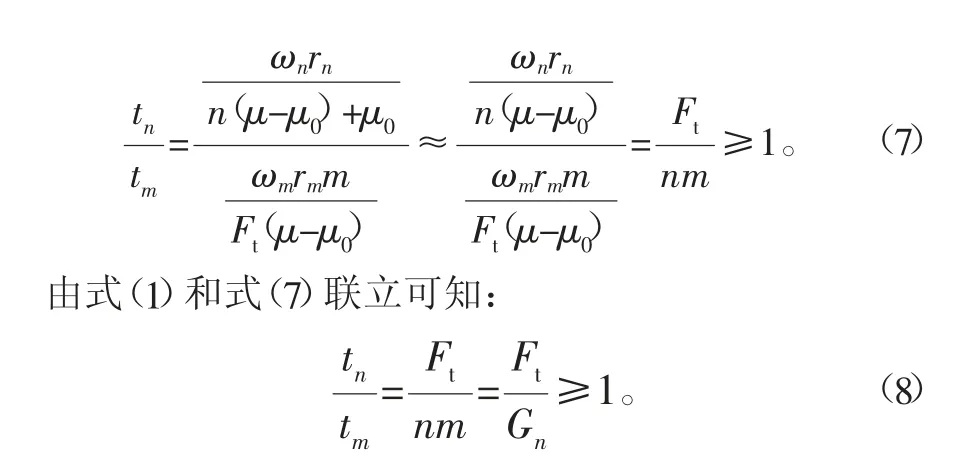

在单张摩擦分离装置设计过程中,分纸轮与捻纸轮传动比为1,即ωm和ωn大小相等、方向相反,半径rn和rm大小相等;当成摞纸张数量n远大于1时,式(3)中n(μ-μ0)+μ0简化为n(μ-μ0)。

为保证单张摩擦分离装置顺畅工作,防止分纸轮组件与捻纸轮组件工作过程中发生堵塞等情况,捻纸轮组件分离时间tm必须不大于分纸轮组件的分离时间tn,即

由式(8)可知,为防止单张摩擦分离装置工作过程中发生堵塞,必须满足Ft/Gn≥1。

3 结论

1)通过对2种摩擦分离情况分离过程进行力学分析,找出影响分离效率和质量的因素,并找出不发生堵塞的简化条件为Ft/Gn≥1。

2)通过对整个装置工作原理及设计过程进行介绍,并对2种摩擦分离情况分离过程进行力学分析,为单张摩擦分离装置优化设计提供理论依据。