某车型燃油箱进油管液压成型工艺研究

严格

(柳州五菱汽车工业有限公司,广西柳州545000)

0 引言

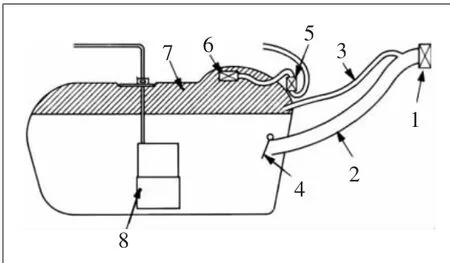

汽车燃油箱作为汽车燃油贮存及向发动机供油的关键部件,需频繁进行燃油的加注和向各管路输油,属于国家强制安全认证产品。燃油箱体通过通风管口与加油管路连接,排气管口与排气歧管连接,实现加注燃油的功能。燃油箱主体结构如图1所示。

燃油箱进油管由于同时需要与燃油箱、通风管口连接,故其结构多为回转体空心管型件,截面复杂。同时,燃油箱进油管对密封性、强度和耐腐蚀性有很高的要求,在采用防火金属材料制造复杂截面形状进油管时需要很高的制造精度,燃油箱盖能固定到进油管的端口上起到燃油箱密封作用;在进行进油管与燃油箱和进气管连接前,通常需要在进油管表面涂覆涂层,一般采用表面镀锌或其他防腐耐油涂层处理,目前的连接方法多以焊接为主(包括弧焊和钎焊),但弧焊和钎焊焊接时温度较高,这需要材料具有优良的耐热性,焊接后仍能保持良好的耐腐蚀性,这对传统成型工艺提出了很高的挑战。

图1 燃油箱主体结构图

管材充液成型技术(THF)是20世纪70年代末以实现产品结构轻量化为目标而发展起来的一种先进成型技术,其广阔的应用前景引起了世界汽车工业发达国家的广泛重视[1-2]。充液成型作为加工轻量化结构的新途径之一,凭借其具有更高的成型极限、更好的成型质量及易于成型复杂整体结构等优势而受到日益广泛的关注[3]。管材充液成型工艺是将一根预制的管坯放入设计好的模具型腔内,密封、闭合模具、注入液体介质,在液压力和轴向推力的共同作用下使管坯发生塑性变形并贴合模具,形成模具型腔的形状,得到高精度的具有复杂模具型腔形状的中空薄壁管类零件。相对传统冲压工艺,内高压充液成型技术是实现高效率、高产能、制件轻量化的主要技术,是未来管式密闭零件制造的发展趋势。

1 零件特征及材料分析

1.1 零件特征分析

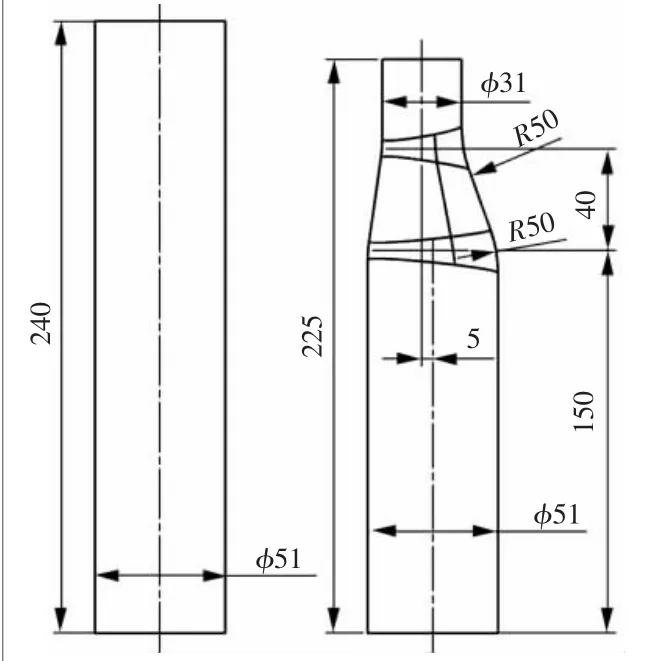

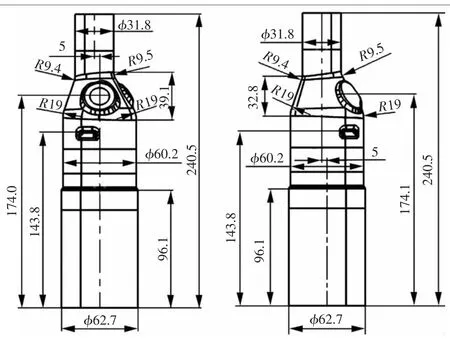

图2所示为某车型燃油箱进油管缩口预变形处理前后规格,管坯端口缩口前外径为51 mm中通圆管,缩口后端口外径为31 mm,同时轴线发生了5 mm的位移。图3所示为进油管成型零件二维特征分析,由截面分析可知,零件上端口进行缩口处理,缩口后端口外径减小,壁厚增厚,最小增厚3%,最大增厚不超过80%。下端口先进行扩口预变形处理,管坯外径由51 mm增大至62.7 mm。根据管坯端口缩口、扩口预变形处理后尺寸设计相应规格的堵头对管坯进行密封,再通入液体进行内高压充液成型并最终贴模,管坯壁厚由1 mm减至0.5 mm,上下端口环形截面不同轴。零件中定位孔所在形面有较高的轮廓度要求,管坯贴模后能满足精度要求。

图2 进油管端口缩口前后规格

图3 零件特征分析

由零件特征分析可知,该燃油箱进油管为典型的非共直轴线变截面空心管材零件,管材壁薄但变形量大,通过先后进行管坯端口缩口、扩口预变形处理,管材充液成型工艺可以有效地解决该零件复杂整体成型工艺的问题,并实现量产效率的提升。

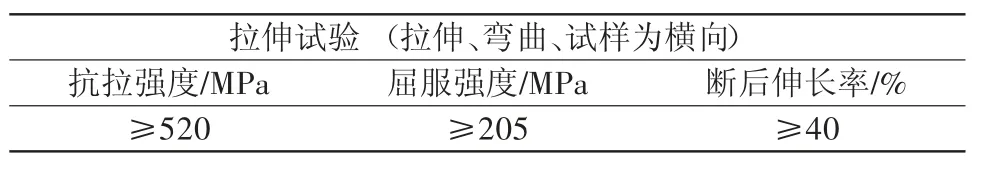

1.2 零件选材分析

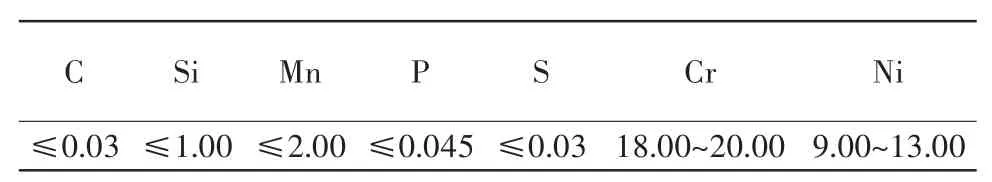

汽车燃油箱及所有的连接部位均有密封性、强度、耐压性和耐腐蚀性的要求,应用防火金属材料制成。经综合考虑,在该车型燃油箱进油口管道中,选用的管坯材料为SUS304L不锈钢,该零件化学成分如表1所示。

表1 SUS304L不锈钢材料化学成分质量分数 %

SUS304L不锈钢为奥氏体基本钢种,具备SUS304L所有特性,具有优良的耐腐蚀性和耐热性,同时兼备良好的低温强度和力学性能。作为一种单相奥氏体组织,进行热处理后不会产生硬化现象。在进行焊接后或者消除应力处理后,亦能保持良好耐蚀性;深冲性、抛光性优良,被广泛应用于抗晶间腐蚀性高的化学、煤炭、石油环境中器械和设备中,其基本物理性能如表2所示。

表2 SUS304L不锈钢材料基础物理性能

2 工艺设计及数值仿真优化

2.1 工艺路线设计

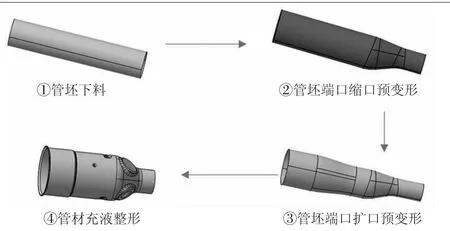

该燃油箱进油管整个成型工艺流程主要包括管坯下料、管坯端口缩口预变形、管坯端口扩口预变形、管材充液整形等4个工序,如图4所示。

图4 进油管充液成型工艺路线设计

在进油管的整个充液成型工艺流程中,首先需要对管坯端口进行缩口预变形处理,同时对另一端口进行扩口预变形处理,其中缩口预变形处理后管坯材料会硬化,需进行退火工艺处理;将预变形处理后的管坯放到模具中并用相应规格的密封堵头进行密封处理,合模并充入高压液体进行胀形并最终贴模。整个过程是进油管充液成型工艺方案的核心,也是决定最终成型成功与否的关键。在进油管充液成型工艺实施前,先对其建立模型并进行数值分析,进而进行工艺分析,可以极大地提高成型成功率和成型效率。

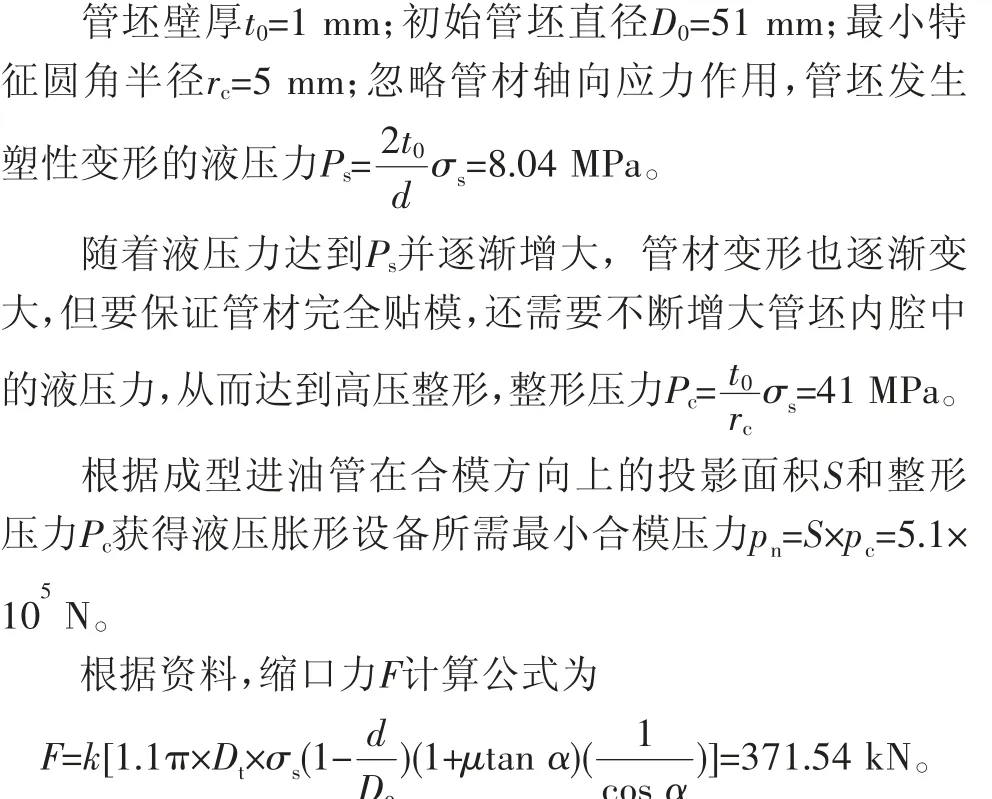

2.2 关键参数确定

在制定进油管充液成型工艺前,先要根据所采用的管坯计算出其初始塑性变形液压力Ps、整形液压力Pc及设备最小合模压力Pn等参数,因为这些参数是进行充液成型工艺可行性分析和相关充液成型设备规格选择的依据。计算这些参数主要根据初始管坯的壁厚t0、直径D0、最小特征圆角半径rc,而这些管坯参数是可以直接测量获得,导入经验公式中便可计算出Ps、Pc、Pn,并用于指导实践管材充液成型过程[4]。

式中:k为速度系数;σs为材料屈服强度;Dt为缩口后管材中径;α为扩口角度。

根据扩径变形的特点,查阅资料,扩径力的计算公式为

式中:D为管材扩径后的最大直径;σb为材料抗拉强度;F为扩径面积。

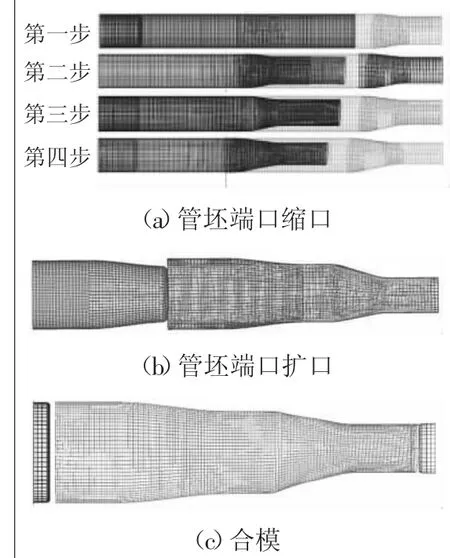

2.3 管材预成型工序仿真模型建立与工艺优化

针对上文设计的工艺路线,在管材充液成型工序前先进行管坯端口缩口、扩口预变形处理[5],在缩口预变形处理过程中为了避免一次缩口变形太大造成失稳,本文采用通过更换缩口模具分四步逐渐进行缩口成型,这样大大减轻了缩口传力区产生失稳的危险;设计相应规格的扩口模具,对管坯的另一端进行扩口预变形处理。

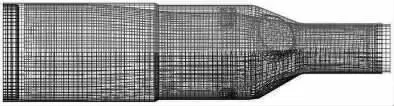

针对零件特征,本文采用Catia v5 r21软件进行管坯零件及相关模具三维形面建模,然后导入到数值分析软件Dynaform 5.9.4中进行数值模拟。根据工艺分析,可以将预成型过程分为管坯端口缩口、扩口和合模3个工步,建立数值仿真模型如图5所示。

2.4 充液成型工序仿真模型建立与工艺优化

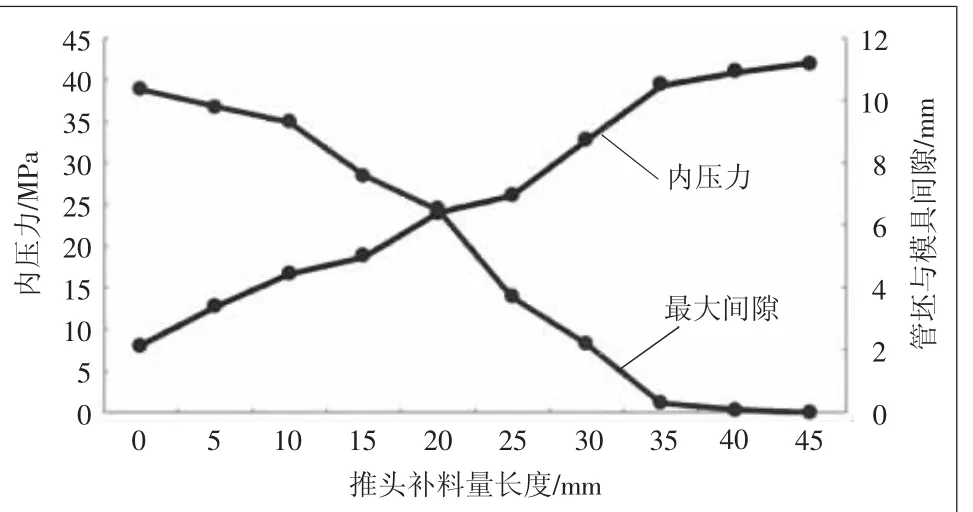

在管材充液整形工序中,利用密封推头对管坯两端进行刚性密封,并往管坯内充入高压乳化液体。随着液压力的增大,管坯发生塑性变形并最终贴模成型。由于零件壁薄但胀形范围大,为避免胀形过程中变形区发生破裂,因此侧推推头补料量对零件最终成型效果影响较大。在数值模拟过程中,重点研究补料量、内压力对零件贴模度的影响。

由于不同的液压力影响管坯零件的贴模度,同时由于管坯变形量大,推头补料量对贴膜度也有很大的影响。由图7所示,当内压力达到42 MPa,补料量为40 mm时,管坯与模具完全贴合。当补料量不够时,随着内压力的增大,在管材贴膜前已经容易发生破裂。所以在充液成型过程中,随着内压力的增大,两推头也需按照一定的速度进行相向运动进行补料。

图5 管材预成型工序仿真模型建立

图6 终成型数值模型

图7 内压力、推头补料量与贴模间隙

图8 最终成品零件

3 结语

1)管材充液成型工艺适用于汽车燃油箱进油管的整体成型及大批量生产;2)进行充液成型工艺前对管坯端口进行缩口、扩口预变形处理,以确保后续充液整形工序的密封效果,同时降低复杂结构整形难度,提高成型成功率;3)在对薄壁管材进行充液成型过程中不断地对胀形区进行补料,可以有效避免管材发生大变形时因失稳而造成的破裂;4)在达到管材成型要求的条件下,通过减小成型所需液压力,以达到降低成本、批量生产的目的。