熔片-X射线荧光光谱法测定焙烧钼精矿中钼、铅和铜

张东雯,任娟玲,杨 蒙,党蓓君

(金堆城钼业股份有限公司,陕西 华县 714101)

0 引 言

焙烧钼精矿中钼元素的测定通常采用钼酸铅重量法,铅和铜元素的测定用原子吸收法,它们均属于经典分析方法,但分析步骤繁琐、周期长,检测结果不能及时指导生产,且消耗大量的人力物力[1],检测效率低。

X射线荧光光谱法中样品无需进行化学处理,具有快速、准确、高效、节能、环保的优点[2],近些年已广泛应用于多种材料的检测[3-7],适用于大批量生产检验。近年来我们曾尝试用粉末压片X荧光光谱法测定焙烧钼精矿中主辅元素,但因样品基体组成相对复杂,粉末压片法无法很好地消除样品间的基体干扰,测定结果不稳定,准确度和精密度都达不到要求。熔片法可以消除样品间的粒度效应和矿物效应,一定程度上减小和抵消基体效应,使测定结果趋于稳定,因此我们探索熔片法处理样品。熔片法处理后样品的检测结果稳定可靠,适用于日常生产过程检测。

1 试验部分

1.1 主要仪器与试剂

(1)仪器:PANalytical-Eagon 2熔样熔片机1台;PANalytical-PW4400/40型X射线荧光光谱仪1台。

(2)试剂:无水溴化锂、30%溴化锂溶液、四硼酸锂Li2B4O7(67%)+偏硼酸锂LiBO2(33%)混合熔剂(X荧光分析专用,洛阳特耐实验设备有限公司生产)。

1.2 样 品

(1)样品制备要求:100 g焙烧钼精矿样品在磨样机碾磨3 min,过筛孔尺寸为80 μm的筛网并充分混匀;

(2)样品预处理:分析前样品在约105 ℃下进行烘干处理。

1.3 试验步骤

(1)依照PANalytical—Eagon 2熔片机开机参数设置程序进行。R4熔样程序设置具体情况如下:

熔样温度:1 020 ℃;动熔时间:720 s;动熔角度:45°/50%;静熔时间:300 s;倾倒时间:15s;倾倒角度:135°;注射时间:30 s;冷延迟时间:0 s;方法运行时间:17 min 40 s。

(2)在专用坩埚中依次准确称取7.000 0±0.000 2 g X荧光分析专用(Z)无水四硼酸锂Li2B4O7(67%)+偏硼酸锂LiBO2(33%)混合熔剂、0.350 0±0.000 2 g待测样品,用玻璃棒将熔剂和样品搅拌均匀,在混合物上分散滴加8滴溴化锂(30%)溶液,将坩埚放入已做好熔样准备的熔片机内,放入熔片模具。启动开始熔样,样品熔完后取出坩埚、模具放在干净的石棉板上放凉,将熔片从模具中倒出并放入试样袋,贴上样品编号等待测量。

(3)将熔片测量面朝下放入X荧光专用测样杯,选择测量分析程序“MoO3-Bead”,可以手动连续测量,也可以在X荧光仪自动测量窗口自动测量,测量完成后取出熔片放入样品袋,在Result Evaluation页面查看打印测量结果。

2 结果与讨论

2.1 熔片制作方法

2.1.1 样品粒度

熔融分析样品的粒度对熔融效果影响较大。样品粒度越小,总表面积越大,与熔剂接触的越充分,熔融速度快、效果好,否则样品粒度太大,使得熔样不完全,熔片不均匀,影响分析结果,但过度要求样品粒度又会增加制样的难度。本次试验我们选择统一的制样标准:过筛孔尺寸为80 μm筛网。

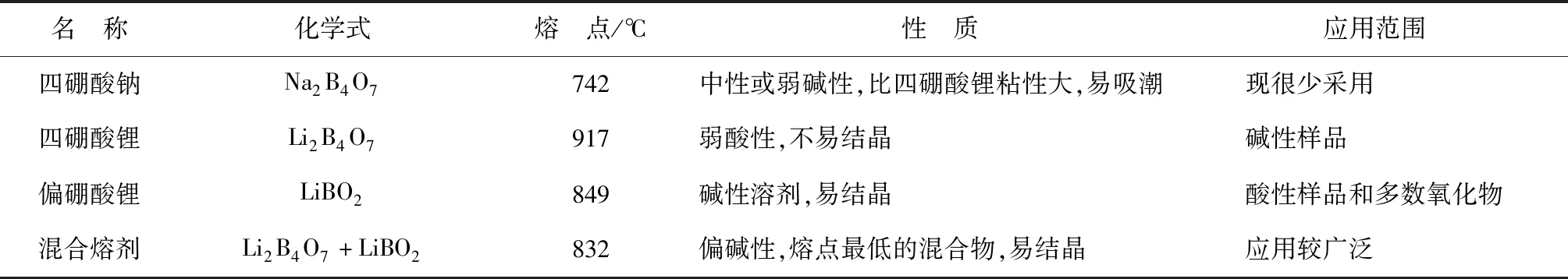

2.1.2 熔剂与稀释比

通常X射线荧光光谱分析中,制作熔片的熔剂有四硼酸锂(Li2B4O7)、四硼酸钠(Na2B4O7)、偏硼酸锂(LiBO2),还有四硼酸锂和偏硼酸锂不同比例的混合物,几种熔剂性质见表1。

表1 常用熔剂性质

其中四硼酸钠制成的熔片易吸潮、不易保存,偏硼酸锂不易制出均匀的熔片,四硼酸锂适用于碱性试样,因此这3种熔剂单独使用均不适用于焙烧钼精矿样品。四硼酸锂+偏硼酸锂(67∶33)混合熔剂偏碱性,具有流动性好、熔点低、便于浇铸等优点,应用广泛,理论上适用于偏酸性样品焙烧钼精矿熔片的制作,因此我们将它作为本次试验的首选熔剂。

试验熔剂与样品稀释比例分别为40∶1、30∶1、20∶1、15∶1、10∶1时,对焙烧钼精矿样品进行熔片试验发现:稀释比从40∶1变化到15∶1,熔片外观均匀透明;稀释比小于15∶1,熔融的样品流动性变差,熔片有可能出现透明度欠佳或出现气泡的情况,因此综合考虑选择熔剂与样品稀释比为20∶1。

2.1.3 脱模剂

熔融的玻璃体有粘附坩埚和模具的现象,对坩埚的粘附情况更为严重一些,加入脱模剂可以有效地解决这一问题,同时脱模剂可以降低熔融物的熔点,调节熔融体的表面张力,使熔片表面更光洁。常用的脱模剂有溴化物(溴化钾、溴化锂、溴化铵)及碘化物(碘化钾、碘化铵),脱模剂加入量多少不仅影响脱膜效果,熔片中残余的溴也会影响元素的测定。本次试验选择溴化锂作为脱模剂,据试验结果:熔片时加入3~6滴30%的溴化锂脱模剂,铂金坩埚粘附现象明显;加入7~10滴脱模剂,坩埚基本无粘附,熔片脱膜效果也好。另外随着脱模剂加入量的增加,残余的溴影响钼的测定,使钼X荧光测定Kcps值降低,综合考虑我们选择脱模剂加入量为30%溴化锂8滴。

2.1.4 熔样温度与熔样时间(指动态熔样时间)

熔样温度与熔样时间对熔片的成形以及钼的升华都有影响,熔样温度太低、时间太短,样品熔融效果差,样品熔片易结晶,不均匀且容易碎裂;熔样温度太高、时间长,会影响铂金坩埚的稳定性,还容易造成钼的升华影响测定结果,因此选择合适的熔样温度和时间对熔片效果至关重要。我们将熔样温度从950 ℃变化到1 100 ℃,熔样时间从6 min变化到16 min进行试验,焙烧钼精矿的熔片效果为:熔样温度1 020~1 050 ℃之间,时间在12 min,熔片外观符合要求,钼的X荧光测定Kcps值最高。综合考虑,将熔样温度确定为1 020 ℃,时间12 min。

2.2 校准曲线

用上面确定的熔片制作方法将标准样品系列制作成合格的熔片,将熔片放入X荧光测样室,输入标准样品信息及分析元素Mo、Pb、Cu,编辑测量通道,研究并选择每个通道的分析谱线、晶体、狭缝、探测器、过滤片、电流电压等,检查分析角度,确定背景,计算峰和背景的测量时间,检查PHD,检查每个通道的脉冲高度分布和脉冲处理条件。

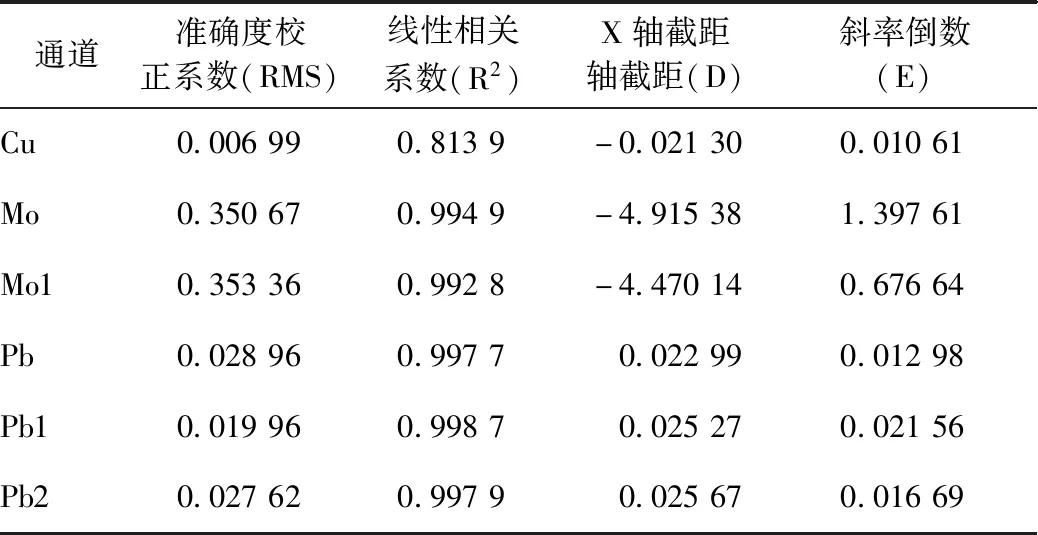

测量标准样品,拟合校准曲线,计算每个通道校准曲线的准确度校正系数、线性相关系斜率和截距,结果见表2。

表2 分析程序校准曲线计算结果

从表2校准曲线的准确度校正系数和线性相关系数两方面考虑,Mo优于Mo1道;Pb1优于Pb2道,Pb2优于Pb道,但Pb1道受钼元素干扰太大。综合考虑我们选择Mo 、Pb2、Cu分析通道校准曲线为本分析方法研究的校准曲线。

2.4 仪器校正

为了避免随着时间的流逝,X射线荧光仪的信号出现衰减,或由于仪器维护、更换P10气体、更换硬件等对测量结果造成的影响,我们为新建立的分析程序“MoO3-Bead”建立了漂移校正程序,发现漂移及时校正,保证了仪器的稳定性。

3 样品分析

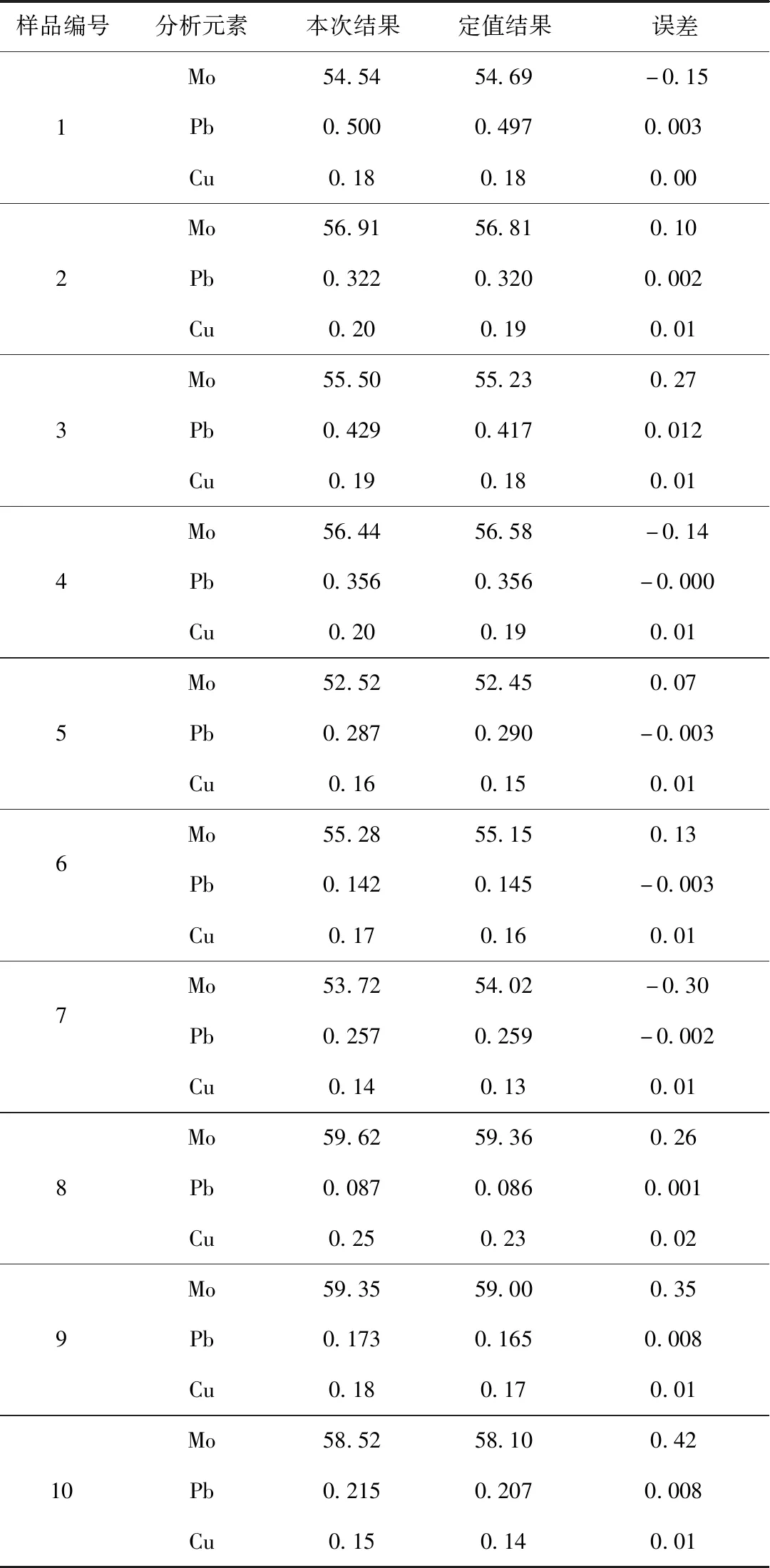

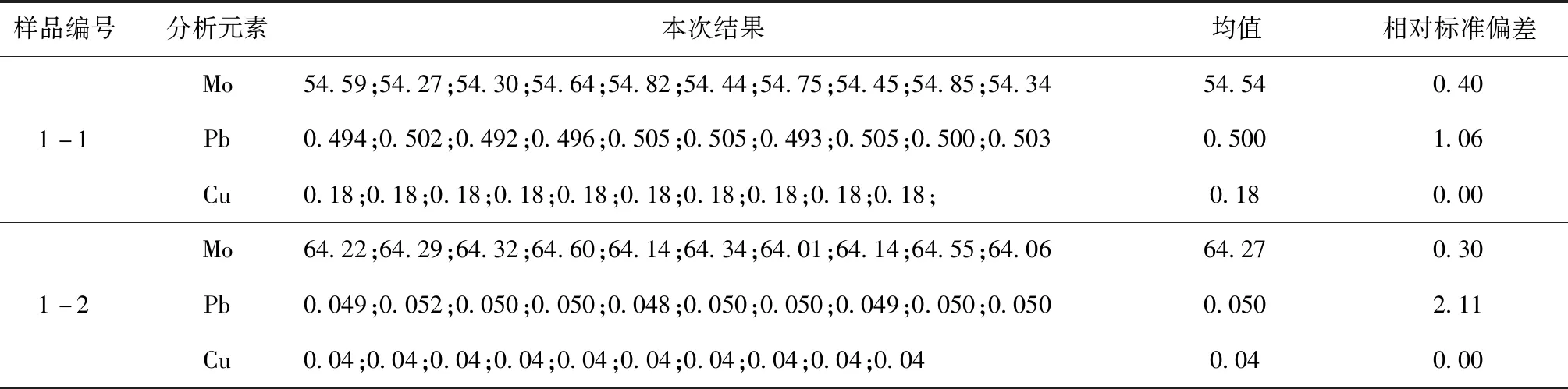

用熔片-X射线荧光光谱法实验方法对焙烧钼精矿中钼、铅和铜进行测定,测定结果同化学法定值结果进行比较,计算分析误差和相对标准偏差,验证分析方法精密度和准确度,结果见表3、表4。

表3 分析方法准确度试验结果 %

表4 分析方法精密度试验结果 %

从表3、表4试验结果可以看出:对于钼含量在50~60%之间的样品,钼测定结果同化学法相比分析误差小于0.50%,相对标准偏差小于0.40%;对于铅含量小于0.500%的样品,铅元素的测定结果同化学法相比分析误差小于0.012%,相对标准偏差小于2.5%;焙烧钼精矿中铜的含量比较稳定,本方法对铜的测定结果也很稳定,分析误差和相对标准偏差很低。熔片—X荧光光谱法测定焙烧钼精矿中的钼、铅和铜分析方法的准确度和精密度符合检测要求,可应用于日常生产检验。

4 结 论

(1)确定了焙烧钼精矿熔片制作方法:用四硼酸锂—偏硼酸锂(67∶33)混合熔剂为焙烧钼精矿熔片专用熔剂;熔剂与样品稀释比为20∶1;脱模剂为30%溴化锂,用量8滴;熔样温度1 020 ℃;熔样时间12 min。

(2)确定了X荧光仪合适的工作参数和分析通道,制作系列标准样品并建立工作曲线和漂移校正。

(3)建立的“熔片—X荧光光谱法测定焙烧钼精矿中钼、铅和铜”分析方法的准确度和精密度符合检测要求,可应用于日常生产检测。