影响熔喷聚丙烯驻极体过滤性能的因素分析

卢 晨,刘 力,王 洪

(东华大学纺织面料技术教育部重点实验室,上海 201620)

0 前言

随着社会工业经济的高速发展和人口密度的增大,越来越多的地区遭受着雾霾的严重污染,加上多次爆发的重大呼吸道疾病感染疫情,对人们的身体健康和社会稳定产生了严重危害。个人防护用空气过滤材料对人们的日常生活和疫情防控显得尤为重要,传统的熔喷过滤材料由于其孔径小,孔隙率大的特点,可基于机械过滤机理实现优良的过滤性能[1]。为滤除空气中亚微米级颗粒物,需增加材料的致密性,但同时会使其过滤阻力变大[2]。为了在过滤阻力不变的前提下提高过滤效率,可对熔喷过滤材料进行驻极处理,使其纤维带电,利用独特的静电过滤机制过滤空气中的微小颗粒。目前,产业化应用最广泛的驻极工艺是电晕充电技术。

电晕充电是在平板电极和针状或者刃状电极间加几千伏电压,利用非均匀电场引起空气的局部击穿,产生的粒子束轰击材料表面使其带电[3]。由于聚丙烯是非极性聚合物,其内部只存在空间电荷[4],主要来源于外界的电子或正负离子,通常发生在聚合物各种结构性缺陷上[5]。电晕充电可以产生高存储电荷密度,但其沉降电荷密度具有明显的离散性,带电不均匀,且电荷大都沉降在材料的表面和近表面,易受环境温湿度影响,导致电荷稳定性较差[6-7]。且由于2020 年初新冠疫情的爆发,国内众多企业纷纷转产生产熔喷驻极体过滤材料,但熔喷工艺技术壁垒较高,造成很多企业的产品不符合标准。研究发现,驻极体过滤性能受微观晶相结构的影响,主要包括晶型、晶粒尺寸和结晶度[8]。为了改善聚丙烯结晶性能,提高电荷存储量和稳定性,研究人员尝试了多种方法,例如,通过调控等规PP 和无规PP 的比例或添加成核剂,Zhang[9]等人在熔喷过程中向PP 树脂中添加了硬脂酸镁(MgSt),发现MgSt 的加入提高了PP 晶体的结晶度并且使晶体尺寸变小,过滤效率提高,且过滤效率稳定性有了很大改善。有人通过加入可捕获自由基的受阻胺类光稳定剂来提高电荷稳定性[10]。除此之外,纤维的表面结构也会对过滤性能产生一定的影响,通过对纤维表面进行化学改性,可有效调控表面化学成分和形貌结构,改变电荷陷阱分布,3M 公司涉及多项氟化处理专利,专利CN1272069A 中将含氟化合物加入到聚合物中,从而提高材料在含油烟雾下的电荷稳定性[11];其中专利CN101171066A 在小于大气压的环境中,将纤网在含氮和氟的受控气氛中氟化,改善表面形貌[12];而专利CN102421583A 将含氟等离子体的形成和非织造网的氟化处理分开进行,减少了等离子体放电的电性分布对氟化均匀性的影响[13]。

熔喷聚丙烯驻极体过滤机理是静电效应和非静电效应相结合,通过沉积在纤维上的电荷所形成的电场吸附微小颗粒物,实现静电过滤。同时纤维间的孔隙使材料通过直接捕获、惯性沉积、扩散效应和重力效应等实现机械过滤效果。相比于非驻极体过滤材料而言,纤维尺寸和内部孔隙结构不仅会对非静电效应有影响,还会对静电效应产生一定的影响,特别是对于非极性驻极体如聚丙烯驻极体,其注入电荷主要分布在离表面2μm-10μm 的区域,与聚合物内部结构密不可分[14]。并且由于静电引力或斥力,内部孔隙结构会发生微小变化。因此,本文通过对材料内部结构性能和表面静电势的分析,探究影响驻极体过滤性能的宏观结构因素,为实际生产中工艺参数的调整起到一定的参考作用。

1 实验

1.1 实验样品

本实验所用熔喷聚丙烯驻极体材料由浙江派菲特新材料科技有限公司提供,驻极工艺采用电晕充电。将熔喷形成的纤网经过钼丝和滚筒之间形成的高压电场,钼丝击穿局部空气产生带电粒子,粒子沉积在熔喷材料上使其带电,完成驻极体材料的制备。

1.2 实验设备

TSI8130 型自动滤料测试设备,TM3000 台式扫描电镜,PMI CFP-1100AI 孔径分析仪,YG461E型全自动织物透气仪,FA-1004 电子天平,Electrostatic Voltmeter Model 542(美国TREK 公司)

1.3 性能测试

1.3.1 过滤性能测试

根据标准GB2626-2019《呼吸防护自吸过滤式防颗粒物呼吸器》,采用TSI8130 型自动滤料测试设备,盐性(NaCl 气溶胶)过滤性能检测流量为85L/min,油性(DOP 气溶胶)过滤性能检测流量为95L/min,测试面积为100cm2。

1.3.2 纤维直径及其分布测试

采用TM3000 型场发射扫描电子显微镜观察样品,利用直径测量软件对扫描图像进行分析,计算纤维平均直径及其分布,每个样品随机取10 张图,每张图内各取10 根纤维进行测量,共100 根纤维,放大倍数为1800 倍。

1.3.3 孔径及其分布测试

根据GB/T 2679.14 的测试标准,采用PMI CFP-1100AI 孔径分析仪测量样品孔径及其分布,该孔径仪采用泡点法,样品大小约为3cm×3cm,表面平整,具有代表性。

1.3.4 透气性能测试

参考标准GB/T 5453-1997《纺织品织物透气性的测定》,采用YG461E 型全自动织物透气仪测试各样品的透气性能。

1.3.5 静电势性能测试

采用Electrostatic Voltmeter Model 542(美国TREK)静电仪测试样品表面的静电势(测试范围-10KV-10KV),在距样品表面2mm 处用探头对不同位置的表面电势进行测试,显示结果稳定后读取数据,每个样品正反面随机取50 个点。

2 结果与分析

2.1 过滤性能分析

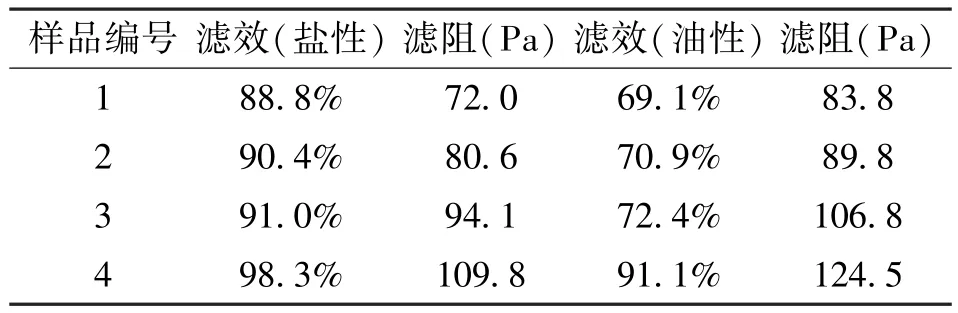

对4 种样品分别进行盐性和油性过滤性能测试,测试结果如表1 所示。

表1 过滤性能对比

从表1 可以看出,4 种样品的过滤效率与过滤阻力呈现正相关的变化趋势,随着过滤效率的增加,过滤阻力也随之提高。但同一个样品盐性过滤效率高于油性,过滤阻力低于油性,这是由于两者测试方法不同,盐性过滤测试采用NaCl 气溶胶,油性采用DOP 气溶胶。油性气溶胶和盐性气溶胶都呈电中性,在带电过滤材料内部电场中的极化带电性能不同。与盐性气溶胶相比,油性气溶胶更难被感应极化,因此油性颗粒物过滤效率一般比盐性颗粒物过滤效率低。根据行业标准要求,过滤阻力越小,过滤效率越高,则表明材料的过滤性能越好。

2.2 纤维直径及其分布分析

纤维尺寸对材料的结构性能起决定性作用,进而影响由静电效应和非静电效应产生的过滤性能,因此有必要先对纤维直径及其分布进行分析。表2 是4 种样品的纤维平均直径测试结果及其不匀率,样品电镜图如图1 所示。

表2 四种样品纤维直径测试结果

图1 四种样品扫描电镜图

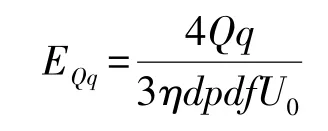

表2 中测试结果表明,4 个样品的平均直径都集中在2μm-3μm 之间,其中样品1 的纤维平均直径最大,为2.74μm,样品3 的纤维直径不匀性最强。根据图1 电镜图可以看出,由于熔喷工艺的特殊性,样品直径分布都比较宽,直径不匀较大。相比较之下,样品2 纤维尺寸最小,均匀性也最好。一般来说,纤维直径减小,比表面积变大,纤维之间的接触面积变大,结构变紧密,纤维的毛细作用和纤维集合体之间的产生的微细孔隙越少,机械过滤效率提高,过滤阻力也会相应增大[15]。另一方面,紧密的结构有利于捕获电荷,可存储更多的空间电荷[16],根据库伦沉积原理,EQq 表示因库仑力产生的捕集系数:

式中,q为微粒电荷,Q表示纤维每单位长度上的电荷,dp为微粒直径,df表示纤维直径,U0表示流体速度,η表示动力粘度[17]。其中,电荷量Q与捕集系数成正比,纤维直径df与捕集系数成反比,随着纤维直径减小和电荷量增加,材料的静电捕集能力提高。另外,纤维直径CV 值减小,能有效减少由于纤维直径大而造成的“大孔隙”。因此,样品4 比样品3 表现出更高的过滤效率和更大的过滤阻力,与两者的纤维直径分布规律一致。

2.3 孔径及其分布分析

熔喷聚丙烯驻极体的孔径大小直接影响材料的通透性和阻止微粒通过的能力,一般来说,材料的孔径越大,通透性越好,其透气量越大,过滤效率越低,而过滤阻力则越小。在保证过滤效率的前提下,透气性能越好,使用过程中对材料的损伤小,可以延长材料使用寿命。表3 是4 种样品的最大孔径及平均孔径大小,根据孔径测试结果绘制了孔径分布曲线图,如图2 所示。

表3 四种样品孔径测试结果

图2 四种样品孔径分布曲线图

从表3 测试结果可知,样品4 的最大孔径和平均孔径最小,意味着样品4 孔隙较均匀,原因在于其纤维直径CV 值偏小(具体见表2)。图2 孔径分布曲线图显示,样品1 的孔径在7μm 附近分布最多,样品2 的孔径在10μm 附近分布最多,样品3的孔径在9μm 附近分布最多,而样品4 的孔径在8μm 附近分布最多,且样品4 的孔径分布较窄。因此,样品4 表现出最高的过滤效率(具体见表1)。结合表3 数据与过滤性能可知,随着材料最大孔径和平均孔径的增大,过滤效率逐渐减少,为提高过滤效率,必须降低材料孔径[18]。

2.4 透气性能分析

透气性取决于样品中纤维形态和排列,与材料的面密度和厚度等密切相关,面密度越大,意味着纤维之间的缠结越多,纤网的紧密性提高,过滤效率越高。但同时会导致纤网透气性变差,过滤阻力增大[19]。表4 是四种样品的面密度和透气性的测试结果。

表4 四种样品透气性能结果

根据表4 结果,可以看出4 号样品的面密度最大、透气量最小;而1 号样品的面密度最小、透气量最大。因此,1 号样品的过滤效率最低,而4 号样品的过滤阻力和过滤效率最大,驻极体的过滤性能与面密度有关。样品1 与样品3 相比,面密度相差不大,但由于样品3 的纤维直径远小于样品1,其透气量相应减小,因此过滤效率相应提升。

因此,在不具备过滤效率测试条件时,可以通过测试样品的透气性来间接反映其过滤性能。

2.5 静电势分析

驻极体材料相比未驻极材料过滤性能有了很大的提升,其原因是在于驻极工艺使纤维上带上大量的电荷,产生的静电力可有效过滤空气中的尘粒。因此材料带电量的大小影响静电捕集能力,本文分别对4 种样品进行了光面和毛面静电势的测量(光面指与成网帘接触的表面,毛面是其相对面),测试结果如表5 所示。图3 是由样品1 光面和毛面各取50 个点的静电势数值绘制而成的波谱图。

表5 四种样品表面静电势测试结果

图3 样品1 两面静电势数据波谱图((1)光面,(2)毛面)

由图3 静电势波谱图可看出,光面和毛面的电势随着测试点的不同在“0”轴附近上下波动,说明样品的光面或毛面并非只存在一种电荷,而是同时存在正电荷和负电荷。据文献报道,电荷的随机分布与驻极体的三维宏观结构以及聚丙烯微观晶相有关[20]。但根据表5 中数据所示,两面整体电性相反,呈现一正一负,这有利于沿着材料厚度方向形成内部电场。随着表面静电势增大,样品上下两面之间平均静电势差越大。样品两面静电势差越大,表明形成的电场越强,作用于粒子的带电电荷越多,静电作用越强,过滤效率越高[21]。从表5 可以看出,样品4 的静电势差最大,为0.5426KV,根据表中数据显示,虽然1 号样品的静电势差大于2号样品,但由于1 号样品纤维平均尺寸大,且粗细不均匀,导致过滤效率略低。

另外,样品2 的纤维平均直径最小、直径均匀性最好,但并未表现出优秀的过滤性能,特别是在油性过滤效果方面,这与其较小的表面电势差有关。这也进一步说明,油性过滤效率对样品表面电荷量有更高的要求,要提高熔喷静电驻极样品的油性过滤效果,在降低纤维直径和均匀性的同时,必须对样品进行更强的静电驻极。

3 结论

本文通过对静电驻极制备的熔喷聚丙烯驻极体材料性能的测试和分析得出以下结论:(1)要提高静电驻极熔喷样品的油性过滤效率,在降低纤维直径和提高均匀性的同时,必须通过静电驻极赋予样品内部更高的静电场;(2)样品的透气量越大,过滤效率越差,过滤阻力越小,在不具备过滤效率测试条件时,可以测试样品的透气量来了解其过滤性能;(3)熔喷静电驻极材料表面正负电荷随机分布,但两面电性整体相反,沿材料厚度方向形成电场,且两面电势差越大,过滤效率越高。