退浆酶前处理工艺在间位芳纶染色中的应用

王继业,谭艳君,霍 倩,李勇强,刘 帆,钟露华

(1.西安工程大学纺织科学与工程学院,陕西西安 710048;2.西安工程大学科技成果转化中心,陕西西安,710048)

0 前言

芳纶纤维是目前产量最大、应用最广的高性能纤维,是四大高性能纤维之一[1]。芳纶纤维在具备高强度、高模量的同时还拥有优异的耐热性、阻燃性等,被广泛应用于航空航天、汽车制造、通讯行业、运动器材、防护面料等行业。随着工业的发展,近几年对芳纶纤维的研究逐渐深入,技术的成熟和生产成本的下降使得芳纶纤维得到了大量的应用,如军装、防火服、防弹衣等以及产业纺织品的应用。因此,提高芳纶纤维染色性能的需求也日益增长[2-5]。

生物酶是一种拥有高度专一性、高催化效率以及温和反应条件的生物催化剂,其催化活性可以人为控制调节。同时,生物酶具有无毒、可生物降解、产生的污水和对环境的污染少等优点。因此作为绿色生产工艺,生物酶加工引起了人们的重视,具有较大的发展趋势[6]。

本实验采用的退浆酶pH 和温度适用范围广,其主要由热稳定性极高的细菌α-淀粉酶组成,能快速有效分解淀粉浆料,同时去除部分化学浆料,对织物中纤维损伤较小。实验主要研究了退浆酶在芳纶织物前处理中的应用,优化了退浆酶前处理工艺,同时通过与传统氢氧化钠处理的对比,分析退浆酶前处理工艺对芳纶织物染色性能的影响。

1 试验部分

1.1 织物、试剂及仪器

织物:间位芳纶织物(陕西元丰纺织技术研究有限公司)

试剂:分散红86、分散黄64、分散蓝73(亨斯迈纺织染化公司),分散红W-4BS-01、分散黄SERPD、分散蓝SE-RPD(江苏亚邦染料股份有限公司),氯化钠(天津市恒兴化学试剂有限公司),氢氧化钠(天津市百世化工有限公司),渗透剂DM-1232(广东德美精细化工股份有限公司),退浆酶TM-1、EA-2(自制)

仪器:SHZ-88 双数显水浴恒温振荡器(金坛市岸头林丰实验仪器),BP221S(德国赛多利斯集团),瑞比F1007 全能型试色机(厦门瑞比精密机械有限公司),Datacolor SF300 型思维士电脑测色仪(思维士科技公司),LFY-302 日晒牢度实验仪(山东省纺织科学研究院),电热鼓风干燥箱1010-23 型(上海市实验仪器总厂),Y571B 型摩擦色牢度仪(宁波纺织仪器厂)

1.2 试验方法

1.2.1 织物酶处理工艺

配置退浆酶处理液,其中,浴比1 ∶50,渗透剂1g/L,退浆酶1g/L~5g/L,氯化钠0g/L~3g/L,处理温度45℃~80℃,处理时间30min~90min。

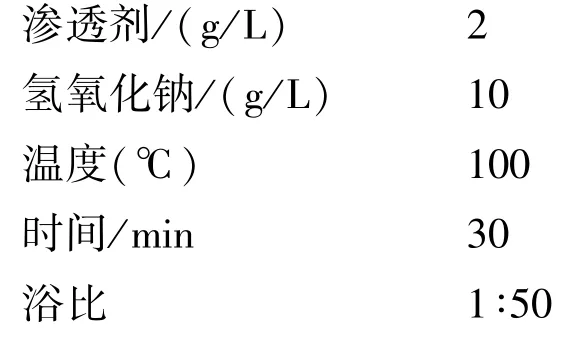

1.2.2 织物碱处理工艺处方

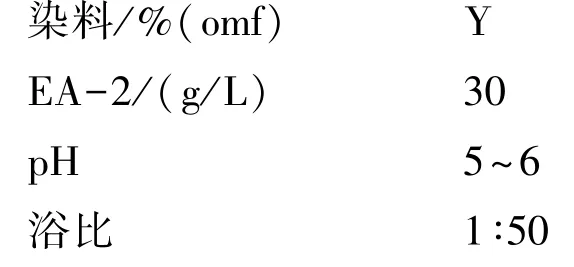

1.2.3 染色工艺

以自制助剂EA-1 为染色载体,采用分散染料对芳纶织物进行染色。

工艺处方:

工艺曲线:

1.3 性能测试

1.3.1 上染率

将空白染液及染色后残液分别稀释一定倍数,用UV-1900PC 型紫外可见分光光度计测定该染料最大吸收波长下的吸光度,按式(1)计算上染率。

式中:A0——空白液稀释n0倍后的吸光度

Ai——染色残液稀释ni倍后的吸光度

1.3.2 织物K/S 值

采用Datacolor SF300 型测色配色仪,在D65光源、10°观察角条件下,每个试样测试3 次,取平均值。

1.3.3 织物色牢度

耐摩擦色牢度参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

耐日晒牢度参照GB/T8426—1998《纺织品色牢度试验耐光色牢度:日光》测定。

1.3.4 织物强力

断裂强力参照GB/T 3923-2013《纺织品织物拉伸性能》测试。

2 结果与讨论

2.1 间位芳纶退浆酶前处理工艺优化

2.1.1 退浆酶用量对间位芳纶染色效果的影响

按照1.2.1 节工艺改变退浆酶的用量对间位芳纶织物进行前处理,其中氯化钠用量1g/L,处理温度60℃,处理时间65min。再按1.2.3 节工艺对处理后的芳纶织物进行染色,染料选择分散红86,染料用量2%、3%、4%、5%。染色结束后测试皂洗后织物的K/S 值,研究退浆酶用量对芳纶织物染色性能的影响,结果见图1。

图1 退浆酶用量对芳纶织物染色性能的影响

由图1 可以看出,随着宽温退浆酶的用量增加,染色后织物的K/S 值呈上升趋势,到达一定值后趋于平稳。图中所示K/S 值开始先呈上升趋势,是因为前处理将纤维上生产时残留的浆料、油剂等杂质除去,有利于染料上染到纤维上。在上升到一定后开始趋于平缓,是因为退浆酶用量达到一定后,酶对织物的处理达到饱和,再增加用量对处理效果的提升不大。因此芳纶织物前处理过程中退浆酶应选择合适的量,由图1 可以看出,最佳用量为2.5g/L。

2.1.2 氯化钠用量对间位芳纶染色效果的影响

按照1.2.1 节对间位芳纶进行前处理,其中退浆酶用量2.5g/L,处理温度60℃,处理时间65min。再按照1.2.3 节工艺对处理后间位芳纶进行染色,染料选择分散红86,染料用量2%、3%、4%、5%。染色结束后,测定皂洗后织物的K/S 值,研究氯化钠对间位芳纶退浆酶前处理效果以及处理后织物染色性能的影响,结果见图2。

图2 氯化钠用量对处理后间位芳纶染色的影响

由图2 可以看出,随着氯化钠用量的增加,染色后织物K/S 值的趋势呈先上升后平缓。氯化钠用量为0g/L 时,织物的K/S 值最低,染料上染织物最少染色效果差,氯化钠用量增加到1g/L 时,织物的K/S 值显著提高,染色效果改善。再继续增加氯化钠用量,织物K/S 值变化不大,织物染色效果没有明显改善。由此可以看出氯化钠在前处理工艺中对退浆酶有活化作用,用量较低时退浆酶对织物的处理能力较差,难以将织物上的浆料、杂质等物质处理干净,织物的染色效果较差。用量达到酶处理饱和后,再继续增加氯化钠的用量,对处理效果的影响不大。由图2 可以看出芳纶织物前处理过程中氯化钠的最佳用量为1g/L。

2.1.3 前处理温度对间位芳纶染色效果的影响

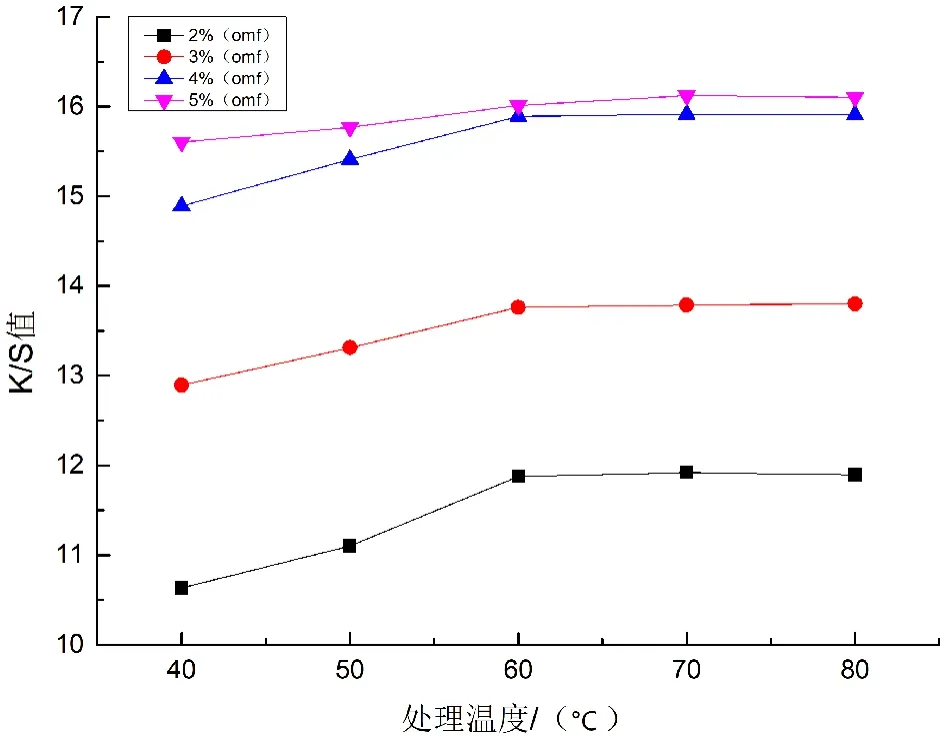

按照1.2.1 节对间位芳纶进行前处理,其中退浆酶用量2.5g/L,氯化钠用量为1g/L,处理时间65min。再按照1.2.3 节工艺对处理后间位芳纶进行染色,染料选择分散红86,染料用量2%、3%、4%、5%。染色结束后,测定皂洗后织物的K/S 值,结果见图3。

由图3 可以看出,处理温度在60℃以下时,随着处理温度的提高处理后芳纶织物染色的K/S 值提升显著,在温度达到60℃以后继续提高温度对织物的处理效果的提升不明显,由此可以看出退浆酶处理芳纶织物的最佳处理温度是60℃。

图3 处理温度对处理后间位芳纶染色的影响

2.1.4 前处理时间对处理后间位芳纶染色的影响

按照1.2.1 节对间位芳纶进行前处理,其中退浆酶用量2.5g/L,氯化钠用量为1g/L,处理温度60℃。再按照1.2.3 节工艺对处理后间位芳纶进行染色,染料选择分散红86,染料用量2%、3%、4%、5%。染色结束后,测定皂洗后织物的K/S 值,结果见图4。

图4 处理时间对处理后间位芳纶染色的影响

由图4 可以看出,处理温度低于60℃时,随着处理时间的增加处理后芳纶织物染色的K/S 值提升显著,说明处理时间在60min 以下时,随着处理时间的增加,退浆酶对芳纶织物的处理效果提升。在处理时间达到60min 以后,继续增加时间退浆酶对芳纶织物的处理效果提升不明显基本趋于平缓。因此出退浆酶处理芳纶织物的最佳处理时间是60min。

综上所述,退浆酶前处理工艺处理芳纶织物的最优工艺是:浴比1 ∶50,渗透剂1g/L,退浆酶2.5g/L,氯化钠1g/L,处理温度60℃,处理时间60min。

2.2 退浆酶/氢氧化钠处理工艺处理芳纶织物效果的对比

本实验选择传统氢氧化钠前处理作为对比,研究退浆酶前处理工艺处理芳纶织物的效果。

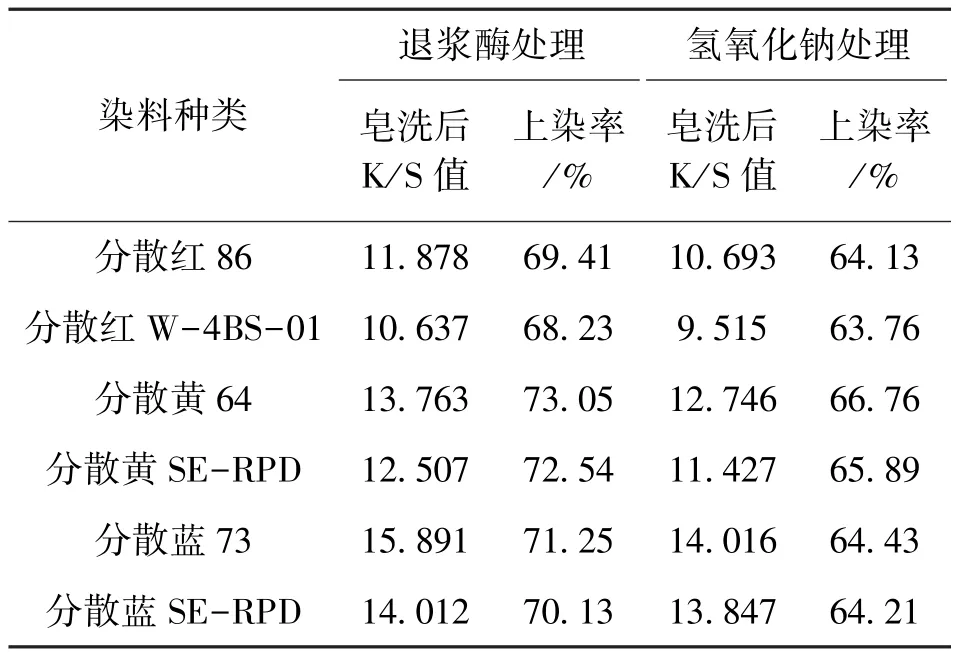

2.2.1 退浆酶/氢氧化钠处理芳纶织物的染色效果

按照2.1 节优化工艺、1.2.2 节氢氧化钠处理工艺处理芳纶织物,再按1.2.3 节工艺进行芳纶染色,选取多种染料,染料用量4%。染色结束后,测定染料上染率和皂洗后织物的K/S 值,对比退浆酶和氢氧化钠处理芳纶织物的染色效果,结果见表1。

表1 退浆酶/氢氧化钠处理芳纶织物的染色效果

由表1 可以看出,相同染色条件下,退浆酶处理后的芳纶织物染色K/S 值高于氢氧化钠处理后的芳纶织物。同样,退浆酶处理后的芳纶织物染色染料的上染率高于氢氧化钠处理后的芳纶织物。由此可以看出退浆酶处理后芳纶织物的染色效果好于氢氧化钠处理后的芳纶织物。这说明退浆酶前处理工艺对芳纶织物的处理效果好于氢氧化钠前处理工艺。

2.2.2 退浆酶/氢氧化钠处理后芳纶织物的色牢度

按照2.1 节优化工艺、1.2.2 节氢氧化钠处理工艺处理芳纶织物,再按1.2.3 节工艺进行芳纶染色,选取多种染料,染料用量4%。染色结束后,测定染料上染率和皂洗后织物的色牢度,研究退浆酶和氢氧化钠处理芳纶织物的色牢度,结果见表2。

表2 退浆酶/氢氧化钠处理后芳纶织物的色牢度

由表2 可以看出,采用退浆酶处理的芳纶织物干湿摩色牢度能达到传统氢氧化钠处理的效果,并且部分情况下较好于传统氢氧化钠处理的效果。两种工艺处理后的芳纶织物干摩大多都是4 级,湿摩大多都是3~4 级。部分试样中,退浆酶处理后的试样色牢度优于氢氧化钠处理试样半级左右。说明退浆酶处理后的芳纶织物染色后的耐摩擦色牢度总体好于氢氧化钠处理后的芳纶织物。

由表2 还可以看出,采用两种工艺处理后的芳纶织物耐日晒牢度基本都是3 级,说明退浆酶处理后芳纶织物染色后的耐日晒色牢度能达到传统氢氧化钠处理的效果。

2.2.3 退浆酶/氢氧化钠处理对芳纶织物强力的影响

按照2.1 节优化工艺、1.2.2 节氢氧化钠处理工艺处理芳纶织物,再按1.2.3 节工艺进行芳纶染色,选取多种染料,染料用量4%。染色结束后,测定芳纶织物的断裂强力,研究退浆酶和氢氧化钠处理对芳纶织物强力的影响,结果见图5。

图5 退浆酶/氢氧化钠处理对芳纶织物强力的影响

由图5 可以看出,相对于原样的断裂强力1329.24N,氢氧化钠处理后的芳纶纤维断裂强力下降较明显,是因为氢氧化钠处理工艺在去除浆料的同时,会对芳纶织物产生损伤。退浆酶处理后芳纶织物的断裂强力也会有轻微下降,这是因为退浆酶将织物中的浆料去除后,会使得织物间产生空隙,导致织物的断裂强力有所下降。但是相较于氢氧化钠处理工艺,酶处理后织物的强力下降较小。说明退浆酶处理工艺对处理后芳纶织物强力的影响小于氢氧化钠处理工艺,更适宜用于芳纶织物前处理。

3 结论

(1)退浆酶前处理工艺处理芳纶织物的最优工艺是:浴比1 ∶50,渗透剂1g/L,退浆酶2.5 g/L,氯化钠1 g/L,处理温度60℃,处理时间60min。

(2)芳纶织物前处理中,退浆酶前处理工艺对芳纶织物的处理效果优于氢氧化钠处理工艺:退浆酶处理后的芳纶织物染色效果及色牢度好于氢氧化钠处理后的芳纶织物;退浆酶对芳纶织物强力的损伤小于氢氧化钠,有利于保证织物的性能。