连续玄武岩纤维改性方法的研究进展

霍 倩,刘姝瑞,谭艳君,张明宇

(1.西安工程大学科技成果转化中心,陕西西安 710048;2.西安工程大学纺织科学与工程学院,陕西西安 710048;3.伟格仕纺织助剂(江门)有限公司,广东江门 529000)

0 前言

连续玄武岩纤维,是在1450℃~1500℃条件下,由熔融后的天然的玄武岩高速拉制而成[1],具有较高的长径比,不易被吸入肺部,在生产使用过程中降低“尘肺”的产生,又因其生产耗能低、制备无污染、资源丰富、成本低,具有力学性能优异、化学稳定性好、耐辐射、抗紫外、使用温度范围广、绝缘性好、高温过滤性好等优点,被称为新型无机绿色高性能纤维材料,可应用于隔热、防护、造船、汽车、高温过滤织物及纤维增强复合材料等领域。

但连续性玄武岩纤维大多为无机官能团,纤维表面光滑呈现化学惰性,集束性差、浸润性差,与浆液、树脂基体等粘附力不强,因此需要对其进行改性[2]。常用改性方法有等离子体改性、偶联剂改性、酸碱刻蚀改性以及通过制备浸润剂再涂层、涂覆于纤维表面进行改性。

1 连续玄武岩纤维的生产及性能

1.1 连续玄武岩纤维的生产技术

连续玄武岩纤维的第一次工业化生产是在上世纪九十年代后期的俄罗斯,随着生产技术的不断革新、发展,我国现在已经成为世界上连续玄武岩纤维生产规模占比最大、生产企业数量最多的国家[3]。

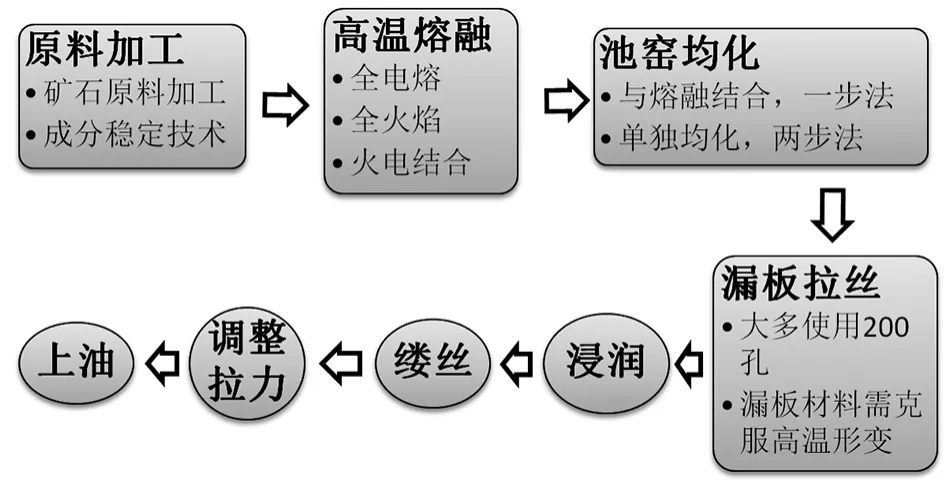

玄武岩纤维生产主要是通过高温熔融然后拉丝形成。其生产制备技术的发展主要是拉丝工艺的变迁,分为三个阶段:第一阶段,人工加料的全铂坩埚拉丝工艺;第二阶段,有两块以上漏板的组合式拉丝炉的拉丝工艺;第三阶段,池窑拉丝工艺[4]。以第三代生产工艺为例,生产玄武岩纤维的主要技术及流程见图1。

图1 连续玄武岩纤维的生产技术流程

目前连续玄武岩纤维生产技术的改良、创新主要在前四个阶段,而大部分对生产技术的研究也集中在前四个阶段。吴智深等人,首先分析玄武岩的成分,有目标的进行选料,再将原料经优化的熔融工艺、成型工艺得到连续玄武岩纤维,该生产工艺的玄武岩熔体易均化[5]。姜德彬等人,通过在窑炉的进口加入玄武岩原料,采用热源辐射加热,将原料熔化为玄武岩熔体,在从进料口下方向熔体通入惰性气体并对熔体搅拌,可保证玄武岩熔体得到充分搅拌,同时未熔化的原料,在惰性气体的带动下,与熔体共同得到充分搅拌,原料熔化加快,均化效果良好[6]。马鹏程等人,设计了一个由带翻边的漏板、电极、引电水冷铜夹头、漏嘴、冷却水管和冷却水管支架组成的连续玄武岩纤维拉丝可控温漏板,又在漏板两端可供电加热漏板的电极及在电极两端的用于冷却漏板的引电水冷铜夹头,二者结合可准确控制漏板温度,改善漏板在高温中易变形的缺陷,延长使用寿命,提升连续玄武岩纤维的力学性能[7]。薛晓薇等人,通过在连续玄武岩纤维的拉丝路侧面设置加热电机,并将熔化区隔离成若干区域,前断不设加热电极,后端设置高度递增的挡板,可使加热集中有效,能量利用率提高[8]。然后到生产技术的研究,主要是浸润剂的研究,这也是通过浸润时添加化学物质对纤维进行改性的方法之一。

1.2 连续玄武岩纤维的性能及应用

玄武岩纤维是通过单组分矿物原料熔融均化拉制而成,外表光滑,有金属的光泽,微观以(Si2O5)2-层状结构单元为主,(SiO4)4-岛状结构单元和链状(Si2O6)4-结构单元为辅,有“类平面结构”,属于非晶态,亚稳定态。

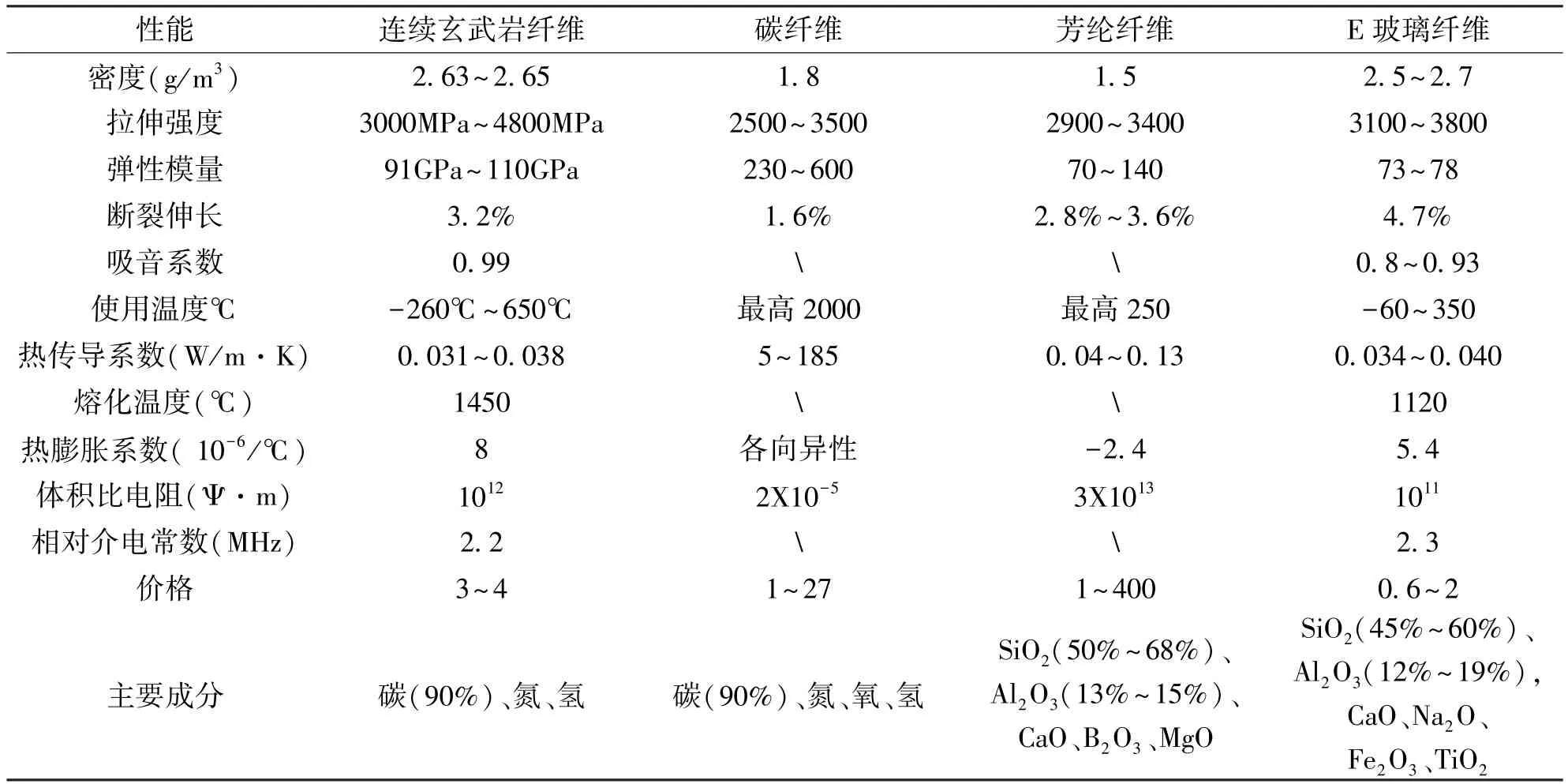

连续玄武岩纤维有优异的力学性能,其强度高,耐磨和抗拉增强性能优异,是E 型玻璃纤维的1.4 至1.5 倍,是普通钢材拉伸强度的10 至15 倍。连续玄武岩纤维化学稳定好、耐腐蚀,耐碱性超过普通玻璃纤维,耐酸性超过E 型玻璃纤维[9]。玄武岩连续纤维热稳定性高,耐高低温性优异,其使用温度范围广,在高温煅烧后,强度保持性高,耐低温性优异、热损失低、热传导系数低,热膨胀系数高。连续玄武岩纤维的电绝缘性好、电磁波透过性高,且均比普通玻璃纤维好,吸湿性比玻璃纤维低6~8 倍,能隔热、吸声隔音,同时还有抗紫外、抗静电的特殊性能。其主要性能与其他3 种高性能纤维的对比见表1 所示。

表1 连续玄武岩纤维性能与其他三种高性能纤维对比[10-12]

由于连续玄武岩纤维的优异性能及价格便宜,连续玄武岩纤维可广泛应用于水质过滤、防火隔热、隐身材料、绝缘材料、桥梁建筑材料等领域。但在使用过程中,因为天然玄武岩由于地理环境等因素,其成分存在一定的差异性,导致纤维性能的稳定性较差。Chen 等人,发现玄武岩的化学成分、矿物成分影响了其成纤性能和熔融性能,进而影响连续玄武岩纤维的拉伸性能[13]。玄武岩纤维密度大、较碎,化学成分主要为无机官能团,导致纤维表面呈现化学惰性,又因连续玄武岩纤维表面十分光滑,与树脂等基体的粘结性差,上浆困难,服用性差,限制了连续玄武岩纤维的直接使用[14]。因此需对其进行改性,增加表面活性基团,增大与其他基体的粘附力,拓宽使用范围,发挥连续玄武岩纤维的优势。

2 连续玄武岩纤维的改性方法

2.1 等离子改性

纤维的等离子体改性技术是用途比较广泛、研究相对成熟的技术,能通过等离子体作用于纤维表面,进而产生刻蚀,形成凹坑等,使得纤维表面变粗糙,改善纤维表面的光洁性、毛细效果,同时可通过控制处理条件,基本不对纤维强力造成损伤。玄武岩连续纤维的等离子体改性因此受到关注。

M·V·Antonova等人对玄武岩丝进行低温等离子处理确定了低温等离子体改性可以提高玄武岩长丝的强度,改变表面结构[15]。

孙爱贵在放电压强20Pa 条件下,使用不同放电功率的低温冷等离子体处理玄武岩连续纤维表面,发现随着放电功率增大,表面形态刻蚀程度增加,小凸起增多,摩擦因数增大,纤维断裂强度下降,吸湿性改善,浸润性提高[16]。

李琦娴等人使用不同的放电功率、压强对玄武岩纤维用低温等离子体处理不同时间,发现使用225W 放电功率、20Pa 放电气压,处理5min,纤维表面变粗糙,摩擦系数增大,C(1s)含量减少,Si(2p)含量增多,纤维亲水性提高,吸水性提高,毛细效应增强,强力损失降低较小[17]。

储长流等人使用低温等离子体处理连续玄武岩纤维原样不同时间,发现处理后纤维,表面变粗糙,刻蚀加深,接触角增大,回潮率增大,处理15 分钟,刻蚀最强,表面最粗糙,接触角差异最大,纤维回潮率提升近7 倍,浸润效果最好,连续玄武岩纤维与树脂基体界面粘结最好[18]。

严燕钫等人使用不同的放电气压、功率的低温等离子体处理玄武岩长丝不同时间,纤维表面,粗糙度增大,摩擦因数增加,比表面积增大,上浆玄武岩纤维时,纤维集束性改善[19]。在放电气压30Pa,功率300W 下,处理玄武岩纤维7min,长丝上浆率最高,集束性最好。

2.2 偶联剂改性

连续玄武岩纤维的第二类较好的改性方式为偶联剂改性,通过玄武岩纤维表面的化学基团与偶联剂的一端发生反应,而另一端与高分子聚合物发生物理缠绕或是化学反应,可加强树脂基体与玄武岩连续纤维间的粘附力。偶联剂主要有KH550、KH560 及与其他化学物质的复配体系[20]。

王林和王梦尧等人,分别使用质量分数0.4%、0.8%和1.2%的三种硅烷偶联剂分别对玄武岩纤维表面处理,改善玄武岩纤维生产过程中纤维表面的缺陷、耐酸碱腐蚀性及与水泥基材料的界面结合作用[21-22],发现随γ-氨丙基三乙氧基硅烷浓度增加,纤维耐酸碱性显著提高,连续玄武岩纤维水泥基复合材料力学性能提升,使用浓度1.2%的偶联剂,复合材料力学性能最好。增加γ-甲基丙烯酰氧丙基三甲氧基硅烷溶液浓度,连续玄武岩纤维的断裂强度先增大后降低(最高增加5.8%),断裂伸长率基本不变,耐酸碱性显著提高,复合材料力学性能得到较大改善。增大乙烯基三乙氧基硅烷溶液浓度,玄武岩纤维的断裂伸长率增大,断裂强度降低,耐碱性有提高,复合材料力学性能改善较小,三种硅烷偶联剂对纤维的改性效果最好为γ-氨丙基三乙氧基硅烷。

李卓和肖同亮等人,使用硅烷偶联剂KH550处理连续玄武岩纤维,再浸入间苯二酚-甲醛-乳胶(RFL)体系,发现RFL 体系能提高力学性能和天然橡胶/丁苯橡胶基体黏合性能,用KH550 可改善界面疲劳性能,使用最佳质量分数0.75%的KH 550,可提高100%的纤维与天然橡胶/丁苯橡胶界面的疲劳寿命[23-24]。

周茂荣等人使用硅烷偶联剂KH550 改性玄武岩纤维,发现改性后的玄武岩纤维的表面有Si-O-Si键,改性剂黏附于纤维表面,纤维、胶乳、填料间的黏结力增大。其中使用质量分数0.75%的KH550,玄武岩纤维改性效果最好[25]。

靳雯雯使用不同浓度的KH550 偶联剂对玄武岩机织物表面进行改性,改性后有颗粒附着在纤维表面,且浓度越高,颗粒越多,纤维表面膜越厚,纤维体积分数略有增加,表明织物纤维表面与偶联剂发生反应,生成极性氢键,纤维间相互黏连,抱合力增强,纤维与树脂间更加紧密,界面兼容性提高,同时,改性后的复合材料隔声性能提高[26]。

梁行用硅烷偶联剂KH550 和碱液,共同处理连续剑麻纤维/玄武岩纤维复合材料,处理后,硅烷偶联剂涂附在纤维表面,增大了纤维表面的粗糙度,改善了玄武岩纤维与基体的界面相容性,结合强度增大,粘结强度提高[27]。

杨阳使用配置的不同浓度的酰胺型乳液+KH560 改性剂和苯氧型乳液+KH560 改性剂,分别处理连续型玄武岩纤维,发现有均匀的改性层出现在纤维表面,复合材料的层间剪切强度提高,与树脂间的结合力增强。其中,质量分数8%的酰胺型乳液+质量分数1.5%的KH560 硅烷偶联剂改性效果最优[28]。

2.3 涂层表面改性

连续玄武岩纤维的涂层改性主要是使用改性剂对纤维表面进行涂层或涂覆整理,改善纤维表面的光滑度、化学惰性等,包括使用上浆工艺的涂层改性。

Zhuo Li 等人使用辛基酚醛树脂对连续玄武岩纤维进行涂层改性,提高了连续玄武岩纤维与天然橡胶(NR)/丁苯橡胶(SBR)基体间的粘结性能及动态粘结性能[29]。

徐吉成等人,使用十二烷基硫酸钠、十六烷基三甲基氯化铵和吐温-80 三种表面活性剂,分别对连续玄武岩纤维表面进行物理涂层改性[30]。改性后的玄武岩纤维接触角降低,亲水性改善,易在水中分散,挂膜率提高,微生物附着量增加,附着强度增大。其中十六烷基三甲基氯化铵改性效果最好,改性后纤维挂膜率最高。

张晓颖等人将壳聚糖以物理涂覆法方式处理纤维,对纤维表面进行改性,纤维粗糙度增加、亲水性增强,表面生物膜均匀致密、生物膜附着量增大,挂膜率提升,发现对连续玄武岩纤维进行壳聚糖改性可提高生物膜的附着性能[31]。

万纪君等人,将连续玄武岩纤维帘线/橡胶基体置于对间苯二酚-甲醛-胶乳体系中浸渍改性,发现改性后,纤维表面形成涂层,基体的拉伸强度降低,拉断伸长率提高,定伸应力降低,界面疲劳寿命延长[32-33]。

曾瑶等人在连续玄武岩纤维表面,使用上浆工艺,引入具有特殊三维结构的石墨烯/二氧化硅杂化材料[34],发现杂化材料以铆钉样在界面中增加微裂纹,界面粘结强度增加,断裂强度增大,断裂伸长率增加,复合材料力学性能提高。

2.4 酸碱刻蚀法改性

酸碱刻蚀法是指使用酸或碱处理连续玄武岩纤维,纤维本体结构中的网络改变体(或形成体)溶出,纤维表层被刻蚀,形成凹槽、凸起等,同时引入羟基等基团,从而改变纤维表面的粗糙度、光洁度等。

解玉洁等人对连续玄武岩纤维使用酸碱刻蚀法进行改性处理,改性后的纤维表面出现凹坑或片状突起物,表面粗糙度增加,碱处理粗糙度更大,纤维比表面积增大,对生物载体无毒性,微生物固定量增加,生物亲和力提高,对微生物载体处理污水和废水有较高效能[35]。

李理使用不同浓度的盐酸和氢氧化钠侵蚀处理玄武岩纤维,盐酸处理后,纤维仍呈圆柱形,表面有凹坑和凸起出现,光泽度降低,氢氧化钠处理后纤维表层被包裹,单丝黏在一起[36]。酸碱处理后,纤维中-OH 官能团、Si 含量均增加,氢氧化钠处理后的增加量大于盐酸处理后的,热学性能均较好,吸沥青能力均提高,氢氧化钠处理整体效果较好。

高杰使用不同温度、不同浓度的酸(HCl、H2SO4)和碱(NaOH、Ca(OH)2)处理玄武岩纤维,随着温度的升高、浓度的增加,酸处理的纤维失重率增加、单丝强力偏低,纤维表面出现裂纹,内部发生溶出,有大量K 析出,硫酸的变化相对较小;碱处理的玄武岩纤维,呈层状脱落,部分呈鳞片状,强力损失大、失重率高、表面开裂,Ca(OH)2的侵蚀作用较NaOH 小[37]。

2.5 浸润剂改性

浸润剂改性即在生产连续玄武岩纤维的拉丝浸润过程,改善浸润剂,使得玄武岩纤维在浸润拉丝过程即得到改性,生产出改性后的连续玄武岩纤维。

王祥等人使用质量分数10%~14%的偶联剂、7%~8%的改性纳米刚玉粒子、40%~43%的成膜剂、2%~4%的润滑剂及30%~35%的水制备改性浸润剂,改性连续玄武岩纤维,改性后纤维起毛改善,可正常下料,纤维保留长度增加,比玻纤增强聚丙烯的拉伸性能好,耐酸性增强,耐温性提高[38]。

马鹏程等人制备了由成膜剂、润滑剂、偶联剂以及抗静电剂组成的浸润剂,用于玄武岩拉丝上浆,可有效改善纤维束和纤维的耐磨性、集束性和力学性能[39]。

2.6 其他改性方法

Zahra Talebi 等人,对连续玄武岩纤维使用溶胶-凝胶法和常压干燥法改性,发现粗糙度提高2倍、密度降低42%、吸声系数提高25%[40]。

龚光耀分别使用硅藻土和硅炭黑,并配合硅烷偶联剂处理玄武岩纤维,改性后,连续玄武岩纤维表面粗糙度增大,浸润性提高,拉伸强度、弯曲强度、冲击强度提高,有利于改善于树脂的相容性、结合性[41]。

3 展望

连续玄武岩纤维以其优异的性能、高性价比、环保无污染,已有广泛的应用,但因其自身的缺陷,势必需要对连续玄武岩纤维改性而拓展它的应用领域。目前还有一些连续玄武岩纤维复合材料改性方法在不断研究,相信随着研究的不断深入,连续玄武岩纤维的应用会愈加广泛,会成为替代碳纤维、芳纶纤维等的新一代环保高性能纤维。