蓄热除霜系统除霜舒适性及可靠性研究

林康桂,庄晋文,左双全

(珠海格力电器股份有限公司,珠海 519070)

引言

空调在制热模式下,当室外换热器表面温度低于空气露点温度且低于0 ℃会发生结霜,影响换热性能及使用舒适性。目前,家用空调常用的除霜方法有潜热化霜和热气旁通化霜等。潜热化霜,即逆循环除霜,除霜过程中四通阀换向使冷凝器和蒸发器功能交换,室内机处于制冷状态。这种除霜方法除霜速度慢,温度波动大,即使在除霜时关闭了内风机,除霜结束后的出风温度也比较低,影响舒适性;而且频繁的转换对系统的可靠性也有影响。而热气旁通系统主要靠引出一支旁通回路将压缩机排气引到室外换热器除霜,除霜时间长,且吸气过热度低,易出现压缩机回液。本文介绍了一种新型的蓄热除霜系统。该系统在双级压缩二级节流系统的基础上增加一个蓄热器,实现制热和除霜同步进行,解决了空调行业化霜舒适性差的技术难题。

1 蓄热除霜的原理

张杰等[1]从除霜时间、除霜结束时外侧翅片温度和室内恢复供热温度的时间等方面,比较了逆向除霜、热气旁通除霜和蓄热除霜三种方式,实验表明蓄热除霜时间更短,除霜后室内恢复正常供热也更快;其比较时使用的蓄热除霜系统除霜时,四通阀不换向,压缩机出来的高温高压气体先流经外侧换热器进行除霜,然后流经蓄热装置回到压缩机,不再经过室内侧换热器,除霜热量来自蓄热材料的储热,不用向室内取热,室内温度波动较其余两者小,舒适性较好。胡文举等[2]分析了相变蓄热器对热泵系统不同供热方式的影响,其蓄热除霜系统除霜前有约20 min蓄热时间,蓄热时冷媒不流经室内换热器,蓄热结束再进行供热,但长达20 min的蓄热时间对室内供热舒适性影响较大。曲明璐等[3]研究串联供热模式时,高温制冷剂先流经室内换热器,在保证供热的前提下再流经蓄热器。日本松下曾推出一款蓄热除霜空调,与除霜时蓄热器充当换热器系统不同的是,他的蓄热器包裹在压缩机周围,与压缩机紧密相贴,将正常制热时吸收的压缩机余热在除霜时又通过压缩机搬运出来,四通阀不用换向,压缩机也不用停机,但由于压缩机的振动,蓄热材料的固定是需要重点考虑的问题[4]。

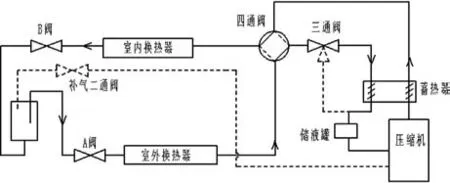

本文介绍的蓄热除霜系统利用的是压缩机排气的漏热。该蓄热除霜系统是在二级压缩二级节流系统上增加蓄热器,把压缩机一部分排气热量储存在蓄热器中,当系统达到蓄热除霜条件时,四通阀不换向,即在制热的条件下除霜,从而提高空调的舒适性、出风温度、系统可靠性以及化霜时间(化霜系统流路如图1中实线)。

从图1可以直观的看出,空调运行制热模式时,压缩机出来的排气进入蓄热器将部分热量储存起来,然后进入室内机冷凝放热,经过电子膨胀阀B阀进行一级节流,然后在闪发器里面把蒸汽分离出来通入压缩机进行压缩,虽然该系统是利用闪发器里面的相对低温低压的蒸汽来冷却来自低压级压缩机的排气,但是闪发蒸汽分离器只能使其温度稍有下降,在进入下级压缩时制冷剂仍保持过热蒸汽状态,故称为不完全中间冷却系统。闪发器中制冷剂饱和液体经过A阀进行二级节流后在室外机蒸发吸热,通过三通阀流回压缩机完成一个制热循环。

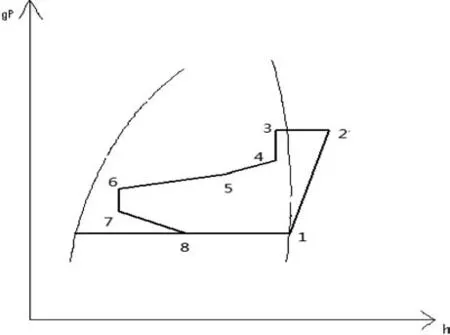

因为制热循环使系统室外机长时间处在低温下吸热吹冷风,容易导致室外机结成霜层。当空调器检测到系统外管温达到蓄热除霜条件时,进入蓄热除霜模式,这时三通阀换向,接通蓄热器管路再进入压缩机,补气二通阀、室内风机关闭,压缩机出来的排气在室内冷凝,节流阀B、A节流,然后在室外机进行换热除霜,再通过蓄热器吸热蒸发增焓,流回压缩机完成蓄热除霜循环。制热和蓄热除霜模式的压焓循环图如图2和图3。

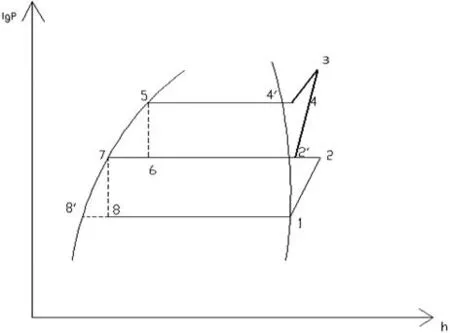

图2为具有蓄热除霜功能的制热循环,从压缩机出来的高温高压气体3在蓄热器与相变材料进行换热,把热量储存起来,然后降温之后的高温高压气体4通过室内机冷凝,冷凝出来的低温高压制冷剂液体5再通过电子膨胀阀B进行一级节流达到状态6,然后进入闪发蒸汽分离器。这样饱和状态的液体制冷剂再经过膨胀阀A节流至状态8进入室外机,在蒸发器中蒸发后制冷剂变成了低压的蒸汽,经过一级压缩后至状态2;而来自闪发蒸汽分离器的饱和蒸汽与过热的气态冷媒混合后,状态处于2′,再经二级压缩至状态3,状态3中高温高压的气态冷媒进入冷凝器冷凝换热到状态5。由于增加了蓄热器,所以必须增大压缩机的功率以便于获得更高的排气温度,再通过换热储存在蓄热器中。

图1 蓄热化霜系统图

图2 制热循环压焓图

图3 蓄热除霜循环压焓图

图3为蓄热除霜循环压焓图,蓄热除霜时,中间补气二通阀关闭,三通阀动作转向接通室外机跟蓄热器管路,压缩机出来的高温高压气体2经过内机冷凝形成状态3,再经过节流降温达到状态4,再与原制热循环中残留在闪发器中的液体混合降温到状态5,然后在外机中换热除霜到达状态6,经过三通阀的节流孔节流至状态7,进入蓄热器换热增焓到状态8,在气液分离器中气液分离后的饱和气1进入压缩机,而液体冷媒留在气液分离器中。

2 蓄热除霜的优点

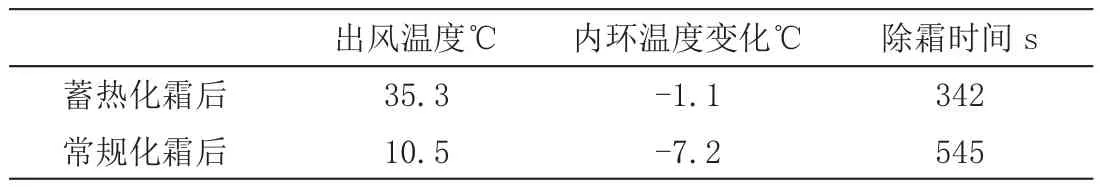

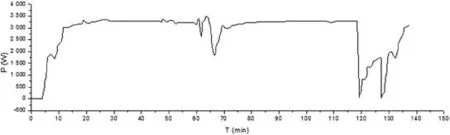

图4为相近工况蓄热化霜和常规化霜的切换实验功率图,根据曲线变化及表1数据对比可以发现,蓄热除霜相比常规化霜具备了以下优点:

1)蓄热化霜利用相变蓄热技术,热泵机组将自身的余热储存在有机相变材料即蓄热器中,并在除霜时释放出来,从而实现热泵机组的不间断制热,在除霜过程中依然可以向室内供热,改善舒适性。

在采用蓄热化霜时,室内换热器的内管温始终维持在较高的温度,实现了一边化霜,一边吹出热风,减小室内温度波动。化霜结束可立即得到 35 ℃以上的热风,使室内环境温度保持在20 ℃以上,对房间的舒适性改善明显。

2)蓄热除霜过程中,四通阀不换向,压缩机不停机,直接将压缩机排出的高温高压冷媒通入室外换热器,快速完成化霜。实现系统不停机化霜,从而使化霜过程中压缩机的运行可靠性更高。

传统的化霜需先停机,电子膨胀阀复位,四通阀换向,然后调节电子膨胀阀,开机制冷,室外机吹热风,使霜层融化。但蓄热除霜系统,压缩机无需停机,只需要三通阀换向,可以在4~8 min内完成化霜,节省了传统化霜时电子膨胀阀与四通阀动作的时间,还有压缩机开停机的时间。并且化霜时内管温较高,化霜完成后可以马上得到热风,不会出现常规化霜后由于内管温低而需进入防冷风状态。总的说,化霜时间短,重新得到热风快。

3 蓄热除霜系统的可靠性问题分析

双级压缩二级节流系统经常运用于低温环境下,其系统本身在阀开度调节不当时,易发生液压缩而影响系统可靠性。结合系统原理图可知,在除霜过后或者停开机时,会有部分油液混合物存在于闪发器中,补气二通阀打开后,蒸发的冷媒可能携带润滑油进入压缩机,导致油压缩,改变压缩机负载,引发AC电流保护,影响系统可靠性。

为了验证在系统运行时是否会出现这个问题,笔者选取了超低温工况做化霜实验。

在超低温制热(0/0;-20/-)运行时,除霜过后或者停开机时,总会出现AC电流保护,保护值17 A左右。

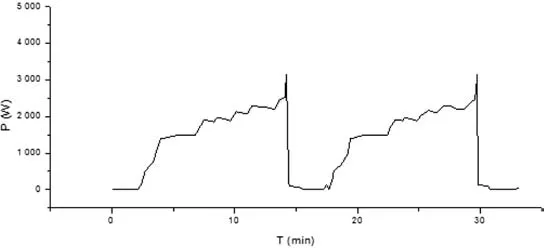

图5为系统运行过程中的功率曲线,可以看到除霜过后或者停开机时功率曲线有明显波动。

表1 蓄热与常规化霜后对比数据

图4 蓄热-常规化霜切换实验图

为了验证是否是油压缩原因导致的AC电流保护停机,首先必须计算油过热度。油过热度即油实际温度与压力对应的饱和温度之差。油过热度是压缩机腔体内润滑油的状态参数,主要表征油在不同温度下与冷媒的互溶程度,便于判断冷媒与油互溶后其物理性质的改变情况,如油与冷媒混合后的粘度变化,冷却效果等,而这些都会影响压缩机内机械配合部位的运动效果[5]。

此系统所采用的压缩机是高压腔压缩机,所采用的润滑油是POE油RB68EP。经翻阅相关文献[6],可知油在不同温度下与冷媒的互溶程度不同。压力瞬间降低时,冷媒饱和温度降低,一部分冷媒闪蒸析出,就可能带出润滑油至压缩机,这是产生油击现象的根本原因。

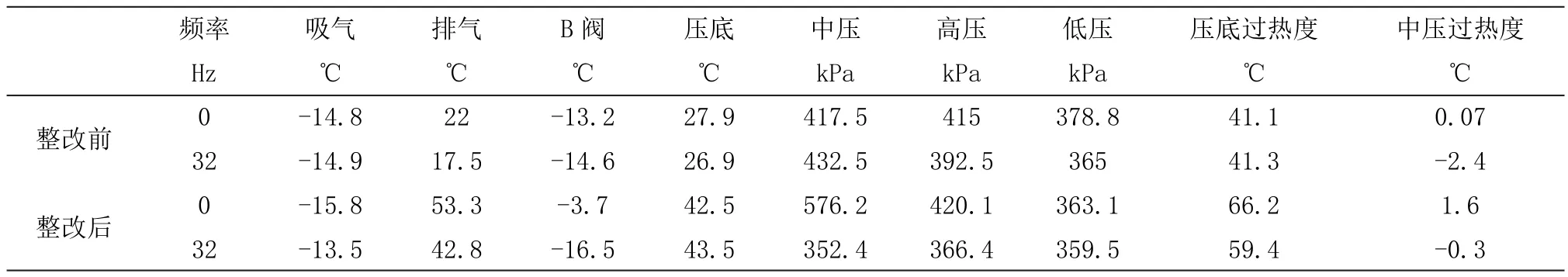

表2为测试数据,通过表2可计算出油过热度,从而可判断是否为压缩机油击引起的AC电流保护。

结合表2整改前数据,可以得知以下几点:

1)开机前(频率为0 Hz),通过查表,闪蒸器中的含油率大概在60 %左右,比例较少。

2)当开机时,由于二通阀还没开启,且运行频率较低,排气温度不高,冷媒经过内机和B阀后,基本变成液态,储存在闪蒸器中。当压缩机运行到二通阀开启频率32 Hz后,补气阀开启,中压卸了下来,导致该压力下冷媒对应的饱和温度变小,大量冷媒不断闪发为气态。此时温度降低,并不断将闪发器内的油打到压缩机中压腔。由于压缩机中压腔体内有一个缓冲腔,油在此不断增多,当累积满后,直接被正在快速升频的压缩机吸进高压压缩腔体中,导致AC电流升高超过保护值而停机。

图5 低温制热下发生AC电流保护的功率图

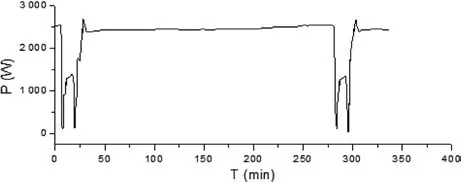

为了解决油压缩问题,需要系统中压在该过程中降低节流强度,通过调大制热运行的电子膨胀阀(A阀)的开度,保证节流过后还是存在气液混合态的冷媒,储存在闪发器中,系统压力不会因为二通阀开启突然下降,避免闪蒸器中的冷媒蒸发把油压回中压。对比表2整改前与整改后数据可以得到如下结论:压缩机运行到32 Hz后,B阀前的温度比整改前降低了2 ℃左右,中压压力降低,过热度升高,表明储存在闪蒸器中液态冷媒量减少,从而减少冷媒润滑油带进压缩机的量。保证了压缩机的正常运行。经过调整后的正常运行曲线如图6。

实际上,对于双级压缩系统,由于进入中压的补气量不可调节,电子膨胀阀调节大小就直接影响到进入压缩机的补气量,从而影响排气温度和压力,系统状态随之也会变化。因此双级压缩系统不同负荷下电子阀调节是否适当还需要经过不同状态的验证。

4 结语

本文介绍了一种新型的基于双级压缩二级节流系统的蓄热除霜系统,阐述了其利用排气漏热量除霜的原理,并基于其原理推出该系统可能出现的油击问题,通过实验验证并提出了优化方式。综合全文,可以得出以下结论:

表2 整改前后实验数据

图6 低温制热正常运行功率图

1)蓄热除霜系统保证室内出风温度,显著地提高了空调的舒适性。

2)相比另外两个除霜方式,采用蓄热除霜方式的系统,其可靠性以及优化化霜时间等方面都得到很好的改善。

3)通过调节合适电子膨胀阀的步数解决了开机后油击的问题,但依然需要长期考究。