裂缝线源氧化表面粘接返修工艺路线分析

吴琪露,周梦悦,李润林

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

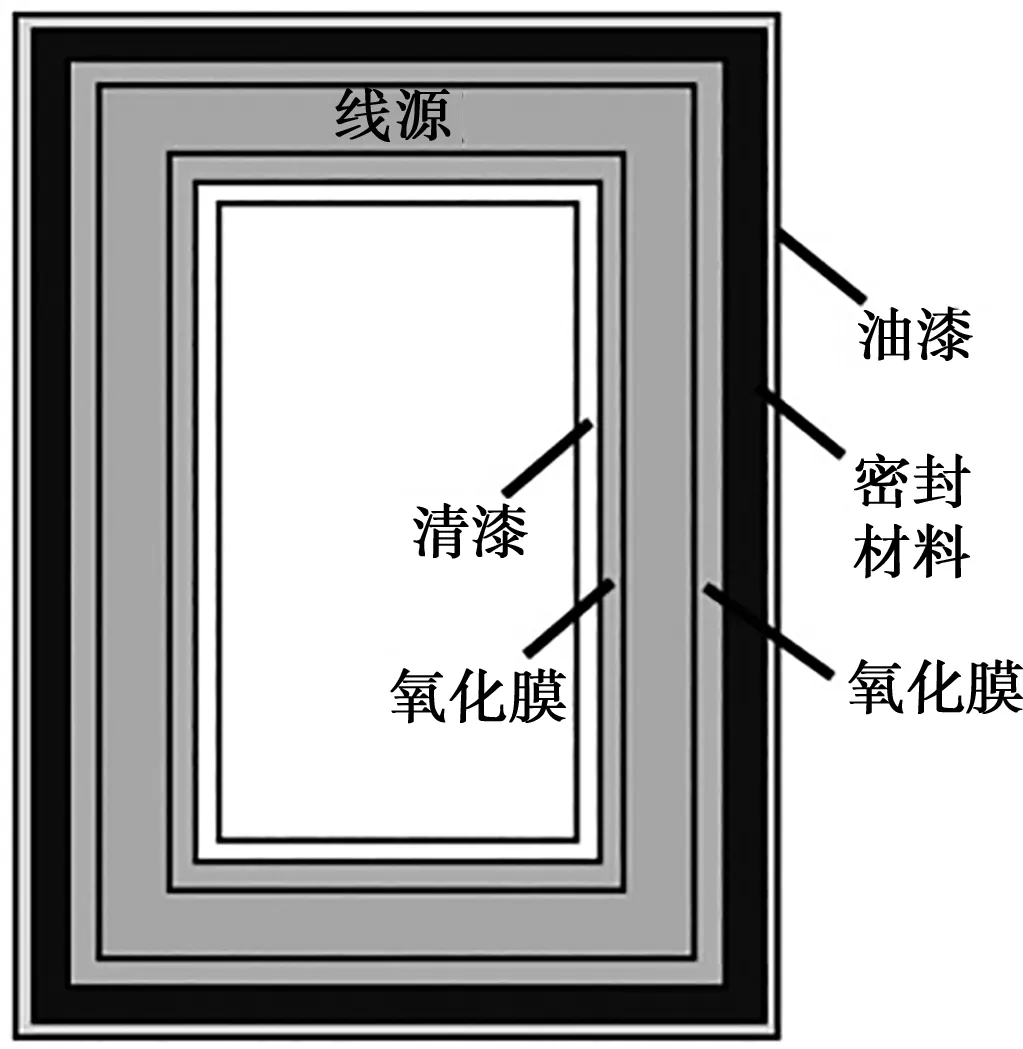

裂缝线源是雷达阵列天线中较为常见的主要零件。若干条线源组合起来就构成了雷达阵面[1]。裂缝线源单独密封工艺是对裂缝进行密封防护的方式之一,最终形成的防护体系如图1所示,线源内腔为阳极氧化/清漆,外表面为阳极氧化/密封材料/油漆。该工艺避免了天线罩的使用,降低了生产成本,也有利于拆换维修。

图1 线源防护体系示意图

雷达装备在恶劣海洋环境下服役若干年后需返厂维修。线源外表面定位安装处由于防护相对薄弱,容易呈现局部腐蚀,如图2所示。这种疏松的腐蚀产物需清除干净才可对线源重新进行氧化。长期使用后,线源外表面密封材料的密封性降低,因此需进行重新密封。为了在达到密封防护性能的同时提高生产效率,降低返修成本,须选择合理的返修工艺路线。

图2 线源外表面局部腐蚀(已去除密封材料)

1 返修工艺路线分析

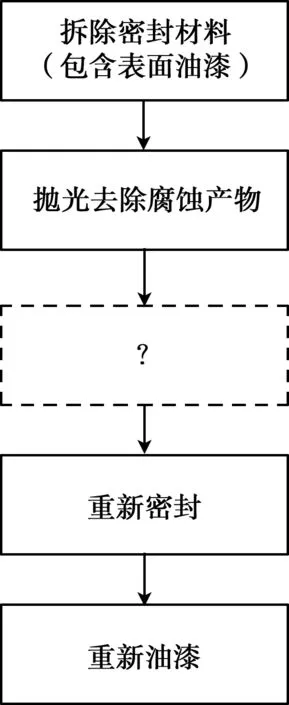

基于线源需进行重新密封的基本要求,线源表面的密封材料必须予以拆除。可确定的返修工艺路线如图3所示。在抛光去除腐蚀产物后,线源外表面局部无氧化膜,因此必须再次进行氧化,外表面其余位置为旧氧化膜。

图3 可确定的返修工艺路线

对返修工艺路线中间的未确定部分分析如下:

(1) 是否需要整体去除外表面氧化膜

如果仅抛光去除局部的腐蚀产物,则省时省力,单根线源单道工序时间可控制在5 min内。但是,由于密封材料在氧化膜表面主要采取胶粘剂粘接的形式,必须考虑其余位置的旧氧化膜相较于新氧化膜的粘接性差异。

(2) 选择物理法还是化学法(如果整体去除外表面氧化膜)

线源内外均有氧化膜,采用抛光机可以选择性地去除线源外表面的氧化膜。但是,阳极氧化膜层具有一定厚度。如果用现有抛光机抛光,单根线源单道工序时间在20~30 min。一套装备线源数量在百根以上,生产效率低下,且扬尘严重。如果采取碱洗的方式去除氧化膜,线源外表面可以获得较好的前处理质量,但线源内腔的氧化膜也可能受到影响。线源内腔氧化膜表面存在清漆,需要考虑碱洗液对清漆的影响。

(3) 再次氧化选择改性钝化还是阳极氧化

阳极氧化膜膜厚较厚,一般高于10 μm,因此防护性优于改性钝化膜,再次氧化时优选阳极氧化。但是,阳极氧化为电化学过程,工艺更为复杂。线源需在硫酸环境下通电浸泡40~50 min,再在80 ℃~90 ℃的铬酸盐槽液中浸15~30 min。因此,需要考虑阳极氧化及铬酸盐封闭过程对线源内腔清漆的影响。如果采用改性钝化,则需要考虑改性钝化膜与阳极氧化膜的粘接性差异。

根据以上分析,共制定4种返修工艺路线,如表1所示。其中,改性钝化和阳极氧化均为裂缝线源整体下槽,氧化过程对旧氧化膜无明显影响。

表1 线源返修工艺路线及特点

2 试验部分

分析(1)和(3)涉及到胶粘剂在新旧氧化膜表面及不同氧化膜表面的粘接强度问题,粘接强度直接关系到密封罩的密封性,而分析(2)和(3)则涉及到工艺路线的可行性问题。为此,设计两组试验,一组为试板试验,直接对比胶粘剂在不同氧化膜表面的拉伸剪切强度;另一组为工艺试验,线源按几种工艺路线分别进行返修,再进行环境试验考察。

2.1 试板试验

胶粘剂的拉伸剪切试验参照GB/T 7124-2008《胶粘剂 拉伸剪切强度的测定》进行。铝试板全部由单根废旧线源加工获得,试板尺寸为1.6 mm×25 mm×100 mm。该线源阳极氧化膜已形成3年以上,膜层完好。密封材料的主体为聚四氟乙烯材质,并进行黑化处理。据此,准备聚四氟乙烯试板,尺寸为1.5 mm×25 mm×100 mm,表面黑化。胶粘剂采用线源单独密封工艺专用的双组分环氧胶粘剂。

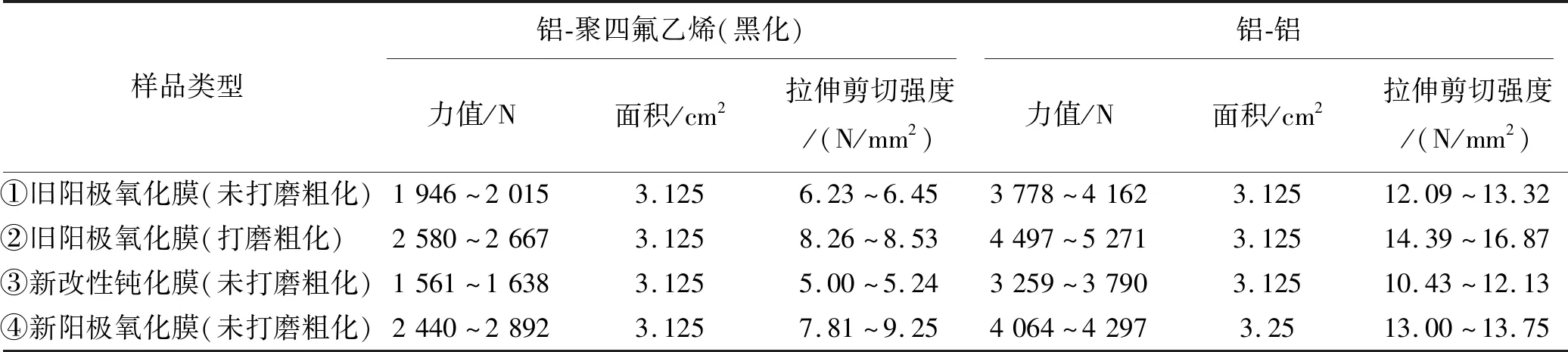

样品类型设计为4类:①旧阳极氧化膜(未打磨粗化)采用线源直接加工获得;②旧阳极氧化膜(打磨粗化)是由线源加工成试板后再使用气磨机(120目植绒砂纸)打磨粗化获得;③新改性钝化膜(未打磨粗化)是由线源加工成试板后碱洗去氧化膜再改性钝化获得;④新阳极氧化膜(未打磨粗化)是由线源加工成试板后碱洗去氧化膜再阳极氧化获得。每类样品准备5组试板。

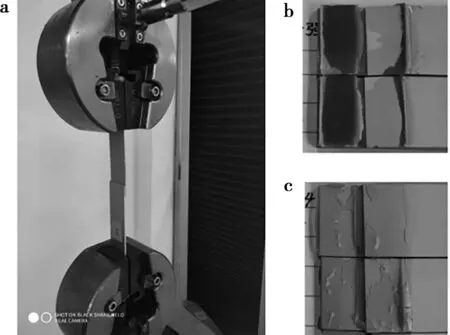

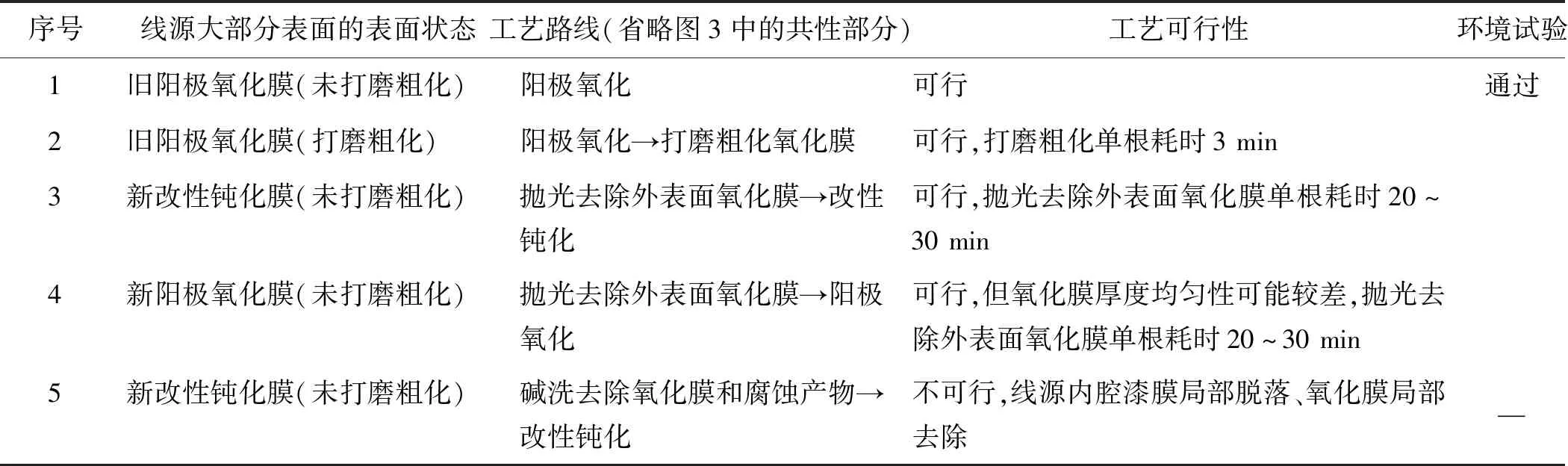

铝-聚四氟乙烯(黑化)间胶粘剂的粘接强度与密封材料粘接在铝制线源表面的密封性直接相关,每组采用2块铝板包夹在1块PTFE试板两面进行对拉测试。同时,也对铝-铝间胶粘剂的粘接强度进行了测试,每组采用2块铝板对拉,进一步对比铝材表面状态对粘接强度的影响。拉伸剪切强度测试现场如图4所示。图4(a)为对拉试验,图4(b)为铝-聚四氟乙烯(黑化)-铝试验组试验后,图4(c)为铝-铝试验组试验后)。拉伸剪切试验结果如表2所示。

图4 拉伸剪切强度测试

表2 拉伸剪切试验结果

分析试验数据,得出结论如下:

(1) 氧化膜种类对粘接强度的影响:③新改性钝化膜(未打磨粗化)<④新阳极氧化膜(未打磨粗化),这表明胶粘剂在阳极氧化膜表面的粘接强度高于改性钝化膜;

(2) 氧化膜表面粗糙度对粘接强度的影响:①旧阳极氧化膜(未打磨粗化)<②旧阳极氧化膜(打磨粗化),这表明打磨粗化增加了铝材的表面粗糙度,可有效增加胶粘剂的粘接强度;

(3) 氧化膜形成时间对粘接强度的影响:①旧阳极氧化膜(未打磨粗化)<④新阳极氧化膜(未打磨粗化),这表明胶粘剂在新阳极氧化膜表面的粘接强度明显高于旧阳极氧化膜;

(4) 新阳极氧化膜(未打磨粗化)对比②旧阳极氧化膜(打磨粗化),粘接强度未呈现明显优势。

2.2 工艺试验

根据表1中列出的返修工艺路线,对旧线源进行工艺试验。共设计5组试验,每组试验采取3根旧线源,具体工艺路线如表3所示。其中,改性钝化和阳极氧化均为裂缝线源整体下槽,氧化过程对旧氧化膜无明显影响。

表3 线源返修工艺试验

试验1和试验2直接对线源局部(清除腐蚀产物处)进行阳极氧化。阳极氧化采用稀硫酸溶液,电压13~15 V,电流密度(1.0~1.5)×10-4mm2,温度20 ℃,时间45 min。阳极氧化后进行铬酸盐封闭,温度80 ℃,时间30 min。最终,线源内腔清漆无脱落现象,线源外表面清除腐蚀产物处正常氧化,旧氧化膜无明显变化。试验2又对线源外表面进行打磨粗化,单根耗时3 min。

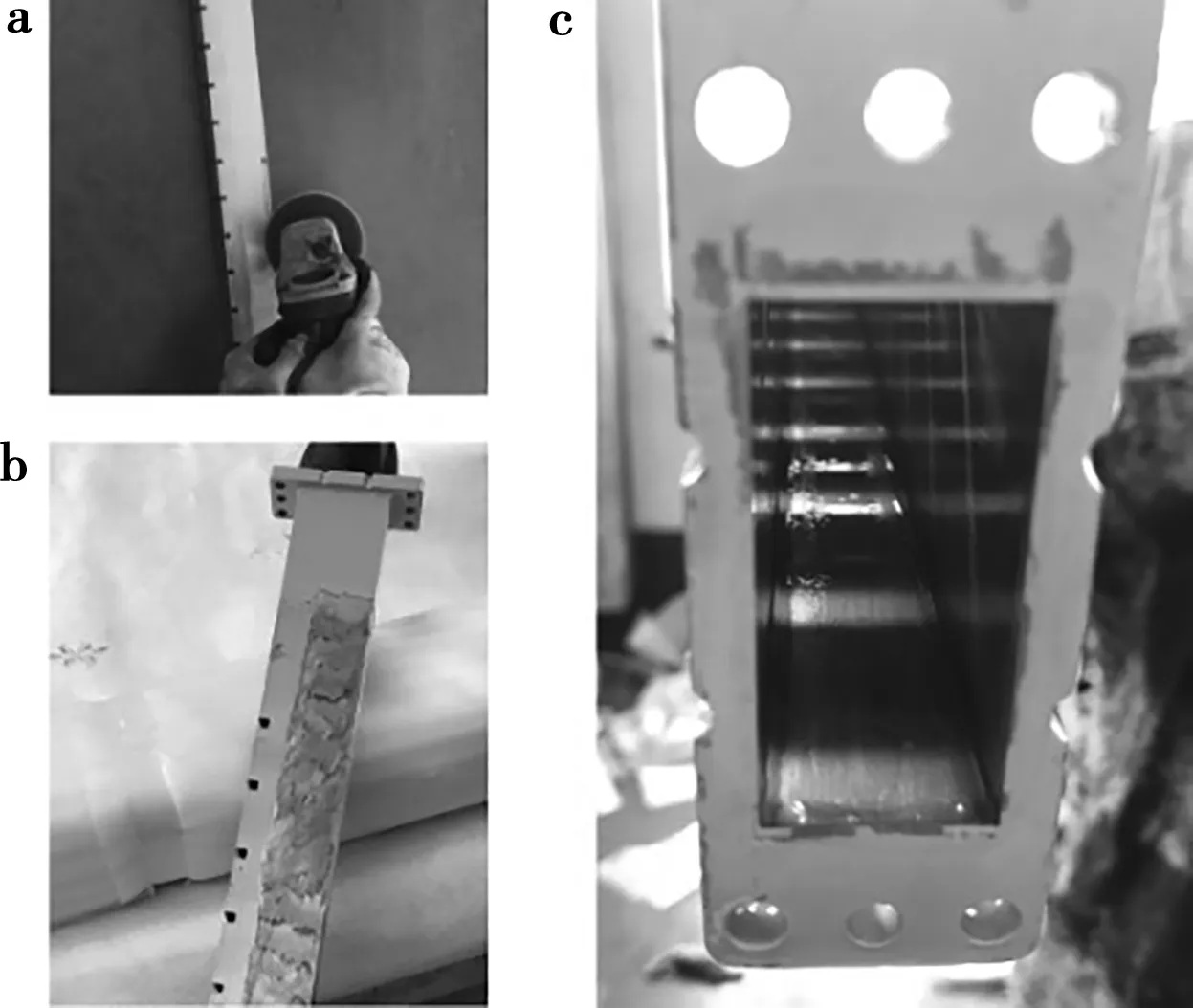

试验3和试验4均抛光去除线源外表面氧化膜,如图5(a)所示,单根耗时约20~30 min。经阳极氧化(铬酸盐封闭)后线源外表面如图5(b)所示。由于线源未进行碱洗前处理,仅依靠机械抛光氧化膜,而氧化膜底层为本色,与铝材颜色接近,难以目视辨别,导致线源局部氧化膜容易清除不彻底。线源再次下氧化槽,未清除干净的氧化膜处不会再形成新鲜氧化膜,氧化膜厚度均匀性难以保持一致,铬酸盐封闭后容易呈现深浅不一的花纹。

试验5所采取的碱洗配方为NaOH 5 g/L水~9 g/L水、Na2CO330 g/L水~50 g/L水、Na3PO440 g/L水~60 g/L水、OP-10乳化剂1 g/L水~3 g/L水,温度60 ℃~80 ℃,时间90 s±15 s。线源碱洗后如图5(c)所示。线源外表面及法兰表面氧化膜已基本去除,但线源内腔清漆局部脱落,清漆底部的氧化膜局部去除。如果先泡酸2~4 h去除清漆,再线源内外重新阳极氧化,强酸用量大,生产效率低,经济性和工艺性都较差。

图5 工艺试验

在自然环境下,氧、热、光、水都可能引起胶粘剂的粘接强度逐渐下降[2],因此需要考虑环境应力对粘接性能的影响。对试验1~4各线源进行GJB 150A规定的低温贮存试验(GJB 150.4A,-40 ℃,24 h)、高温贮存试验(GJB 150.3A,70 ℃,24 h)、交变湿热试验(GJB 150.9A,10 d),再进行充气试漏(0.03 MPa)。在各项环境试验后,线源均未发生漏气。这表明,就密封性而言,工艺路线1~4在短期内均可行。

3 试验结论

试板试验和线源的工艺试验结果表明,表面状态为新阳极氧化膜(未打磨粗化)和旧阳极氧化膜(打磨粗化)时,胶粘剂的粘接强度相对最好,且二者粘接强度差别不大,阳极氧化及其后处理过程对线源内腔氧化膜和清漆均无明显影响,因此宜采取阳极氧化进行返修。另外,考虑到线源外表面整体去除氧化膜,化学法(碱洗)不可行,物理法耗时较长(单根耗时20~30 min),宜采取旧阳极氧化膜打磨粗化的返修路线(单根耗时3 min)。

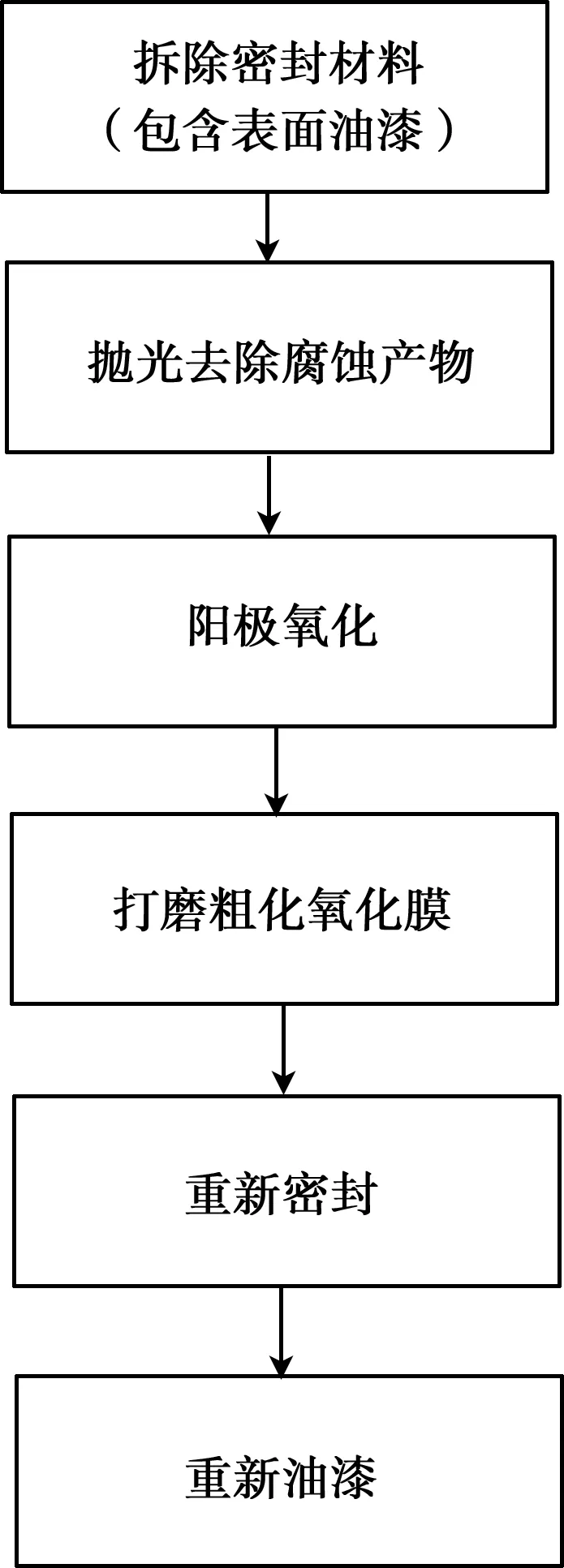

最终确定的返修工艺路线如图6所示。

图6 优选返修工艺路线

4 结束语

通过对线源多种返修工艺路线的分析与试验,最终确定了打磨粗化旧阳极氧化膜的返修方案。该方案可以确保胶粘剂在旧氧化膜表面呈现出与新鲜阳极氧化膜相近的粘接强度, 从而达到与新线源相近的密封性,同时生产效率高、产生粉尘少,兼顾了产品可靠性、环境友好性和经济效益。