船舶外舾装参数化模板构建方法研究及应用

李 雁,蔡乾亚,单小芬,钱 强

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

基于三维体验平台的三维建模大致分为标准件建模和非标件建模2 种。在实船设计建造中,由于非标件模型具有多样性和多型化,设计人员往往需花费大量的时间创建同一类模型,而这类模型恰恰只有部分差异,比如全船直梯,可能只是耳板、梯架的形式和梯长有所不同,需考虑如何提升非标件建模的效率;由于不同设计人员对非标件模型和软件平台的理解不同,致使模型结构树的命名、结构树层次的搭建和模型属性的定义方式等不具有规范性,需考虑如何提升非标件建模的规范性和合理性;由于三维体验平台中,三维设计交付物对三维模型的设计建模过程有较高的要求,需考虑如何保持三维模型建模过程与生成三维设计交付物过程有较好的衔接性,以方便模型在后期进行更改。

构建参数化模板对于快速创建部分非标件模型而言具有较高的价值,能使模板模型更具规范性、合理性;同时,对于参数化模板和标准件模型共同构建的部件库而言,能提升设计人员的设计效率,减少设计周期。参数化模板只需调整模板的相关参数即可获得完整模型,且该模型是基于输入装配的。对于后期生成三维制造交付物而言,由于参数化模板同时包含三维制造交付物所需的尺寸信息和工艺要求等信息,参数化模板的使用能极大地提高设计人员后期设计更改的效率。

1 船舶外舾装参数化模板构建流程

对于需构建参数化模板的对象而言,其主要需满足2 点要求,即:在全船设计中重复使用率较高;需在模型特征方面存在共性(即模型骨架大体上一致,为可参数化模型)。

在构建参数化模板时,首先需进行专业方面的调研,比如该模板在实船建造中的装配形式、设计人员在设计过程中对参数范围的定义和此类模板的应用范围等;其次进行参数化建模,包括搭建结构树(骨架设计概念,包含三维标注数据集)、创建输入、设定参数(模型特征参数)和创建三维标注(尺寸信息和工艺要求等)等;最后创建出包含该模型的模板,并发布输入和参数,以便调用。

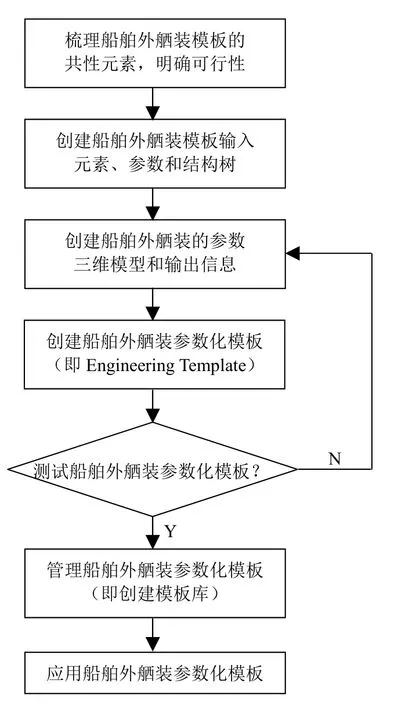

经大量参数化模板的实际应用和设计人员调用模板的实践论证,得到基于三维体验平台中的外舾装参数化模板构建流程见图1。

2 船舶外舾装参数化模板构建方法

图1 船舶外舾装参数化模板构建流程

以全船钢质直梯为例构建参数化模板。钢质直梯一般包含梯架、踏步、耳板、腹板(视设计场景而定)和护圈(视设计场景而定)。考虑到设计人员更改模板参数较为频繁,可限定参数的数量,并创建多种类型的直梯模板,以此减轻设计人员调用模板时更改参数的工作量。

2.1 输入

在构建直梯模板时,首先确定输入,根据实际设计场景的要求和直梯建造装配过程中的实际状况确定将2 条互相垂直的直线作为直梯模板的输入条件,以方便后期对直梯位置进行更改;这2 条垂直线分别为2 根梯架的中心线和第一档踏步的中心线。

2.2 参数化建模中的结构树搭建

参数化模板的结构树搭建必须符合层次清晰、信息完整和便于后期更改的原则,由于该直梯模板创建为物理产品类型(Physical Product),直梯的结构树搭建包含参数节点、模型实体节点和三维交付信息节点。

在创建直梯模板时,模型的骨架需创建特征类型(3D Shape)单独存放,便于更改,而三维实体模型分别新建对应节点,如耳板节点、梯架节点和腹板节点等;在此类模板中,零件明细和三维交付信息合并在3D Shape 节点中,便于后期生成三维制造交付物时,抽取模型中的螺栓、螺母和垫圈等装置的规格信息,该模板是集前期设计和后期生产制造交付于一体的数据模型。

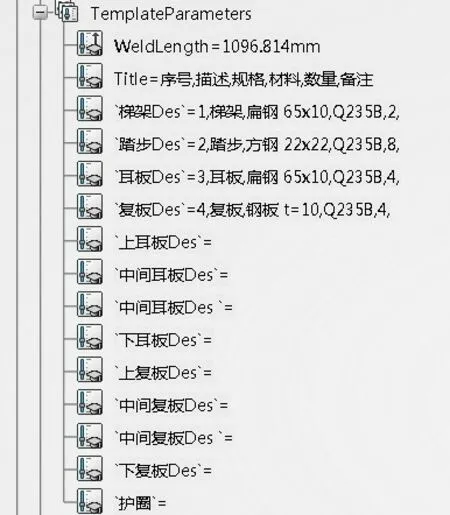

参数化模板的参数包括直梯梯长、梯宽和控制不同场景下直梯有无腹板命令的参数。参数节点下有一类特殊参数,即零件明细(见图2)。零件明细为直梯三维制造交付物的组成部分,描述直梯的零件规格信息等。

对于参数节点下的零件明细,可创建几何图形集,用于存放零件明细信息,便于后期二次开发时抽取该直梯的零件信息。

三维制造交付物的信息需具有三维标注节点,包含尺寸信息、件号和工艺要求等。三维标注是三维制造交付物的重要组成部分,相比传统的二维图纸下发,三维制造交付物更具直观性,其中模型中的三维标注对于设计人员来说工作量较大,而模板中定义三维标注之后,当设计人员调用模板时,随着模型参数的变化,三维标注的尺寸标注会自动更新,比如梯长的参数改变,三维标注会自动更新。因此,模板中添加三维制造交付信息是十分必要的,可大大缩短模板类部件生成三维制造交付物的时间。

2.3 参数化建模中的属性定义

直梯模板的属性定义大致包含质量定义、重心定义和模板命名。在三维体验平台中,直梯模板的质量和重心是通过属性定义的命令自动计算生成的。由于直梯模板的精细化建模与实体是一致的(除了螺栓和螺母等紧固件),由此命令生成的质量和重心是在船舶允许的设计误差范围之内的。

在创建直梯模板时,由于建模方式不同,无需额外赋予材质,通过船体板材和型材命令生成三维实体(如梯架、踏步等),该实体中已包含对应材质。此外,可由零件设计模块生成对应实体(无材质属性),需对直梯的各组成部分单独赋予材质,比如梯架和踏步均为Q235A,腹板为Q235B。

对于模板的命名,需与专业设计人员统一规范名称,包含模板的应用专业、模板类型、型号和规格等信息。

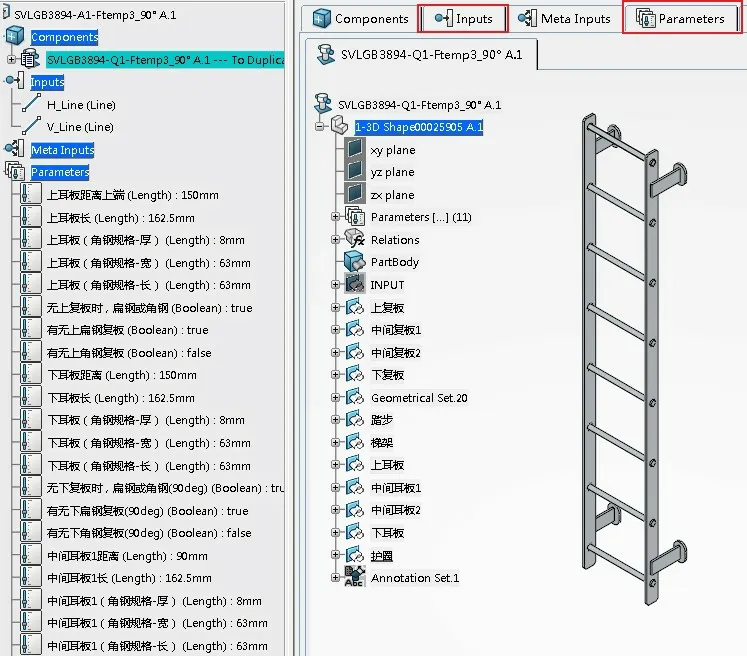

2.4 创建模板

选择该直梯模型为模板零件(见图3),并发布输入和参数。发布的输入是调用模板时的输入条件,设计人员创建的输入条件与模板中的输入条件需完全一致,包括类型和方向等,尤其是方向,若不一致,则所调用模板的摆放位置会发生改变。发布参数的目的是在调用模板时,可在匹配输入的同时更改参数。

图2 零件明细节点

图3 创建模板

3 船舶外舾装参数化模板调用

参数化模板的调用方式是从模板库中调用模板,主要通过选取相应的输入和更改参数完成模板实例化。

3.1 创建模板库

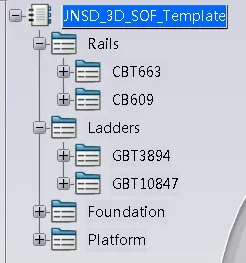

创建的模板库与标准件库共同构成部件库。模板库的构建大致分为3 层结构,其中:第一层为专业类型模板总称(即外舾装模板);第二层为外舾装件类别(即栏杆模板、直梯模板和基座模板等);第三层为外舾装件对应的标准或模板小类别(见图4)。对于模板库或部件库的管理,应由专业部件库管理员统一添加或删除,其库本身应在特定的工程空间内,且命名规则遵从相应的技术约定。专业设计人员可通过模板库直接调用相应的模板。为便于设计人员快速识别所需模板,可在模板库的对应模板属性中添加说明信息等。

3.2 直梯模板调用

参数化模板的调用有2 种方式:一是通过由模板和标准件组成的部件库调用,该方式需先将模板添加到模板库中,设计人员通过搜索模板库选择调用的模板;二是通过模板实例化命令直接调用模板。在实船设计中,第一种方式更规范,更方便管理,第二种方式偏向于测试模板时采用。

在调用参数化模板时,需先创建输入,以此与模板中的输入匹配。比如直梯模板的调用,需先创建2 条垂直的线,以此对应模板中的输入条件,并在调用过程中修改模型参数。在调用模板时,需注意选择输入的顺序和输入元素的方向必须与模板中的输入完全一致。

参数化模板调用的一个特点是在参数化模板调用实例化过程中,实例化生成新的产品零件,即每次调用的模板都是全新的部件,因为模板件的模型特征参数是不同的,这可能会使整船模型的数据量增加,而调用的标准件是同一个产品零件,即每次调用的模板是同一个部件,只是装配位置有所不同。

图4 创建模板库

4 结 语

本文通过分析基于三维体验平台的船舶设计,着重介绍了如何通过参数化模板提升船舶设计效率,如何利用参数化模板形成的部件库使设计更加规范化,形成船舶数字资产,以及设计人员如何通过调用参数化模板自动生成三维制造交付物。构建参数化模板是提升船舶设计效率的必要手段,以此为切入点,更应考虑如何更有效地在三维体验平台上开展船舶设计工作,如何快速创建三维模型,使设计更加合理、规范化,缩短设计周期。

该参数化模板构建方法研究有可优化创新的方面,比如调用参数化模板创建输入条件是设计人员必不可少的操作,由于实船上模板件的数量大、类型多,在调用参数化模板时,设计人员需反复创建输入条件,工作量较大,考虑到同一种模板的输入条件是不变的,可通过更加快捷的方式帮助设计人员批量创建出输入条件,比如二次开发,或通过特征实例化调用的方式快捷批量生成输入条件。此外,由于参数化模板实例化之后整船模型数据量有所增加,可考虑先参数化模板中的某些部分建成标准件,比如直梯模板中的踏步和腹板等,再将标准件装配形成参数化模板,这样在参数化模板实例化之后模型数据量会有所减少,可间接缩短模型(各专业)打开时间,提升设计效率。