储能用LiFePO4锂离子电池的热安全特性

马 勇,张 量,王亦伟,蒋方明

(1.国网江苏省电力有限公司电力科学研究院,江苏南京 211103;2.中国科学院广州能源研究所,广东广州 510640;3.中国科学院大学,北京 100049)

锂离子电池对于温度比较敏感,当温度低于20℃时,容量等性能会明显下降;当温度高于50℃时,则会加快内部副反应的发生,严重时可能诱发热失控,引发燃烧、爆炸等安全事故。开展锂离子电池热特性分析和热行为研究,有助于解决储能系统的安全性问题[1]。

M.Malik等[2]研究了磷酸铁锂(LiFePO4)正极锂离子电池组表面温度在不同放电倍率下的变化,发现随着放电倍率的增加,表面温度提高,其中在4C放电倍率下,电池组的最高表面温度为56.5℃;在不同环境温度和荷电状态(SOC,SSOC)下,电池内阻在20~60℃时随着温度的升高而降低,随着SOC的降低(90%~10%)而升高;当环境温度为20℃、SOC为10%时,最大内阻为9 mΩ。X.N.Feng等[3]探究了25 Ah三元正极材料锂离子电池在极端高温但未引发热失控情况下的性能。电池在某一特定温度下突然中止热失控,并进行降温,在经过一次测试(120℃)后,容量可能部分恢复,但容量损失可能高达20%;如果电池加热到140℃,欧姆电阻呈指数级上升,即使经过冷却也会完全失效。沈嘉丽等[4]研究了不同环境温度(-5~45℃)下18650型三元正极材料锂离子电池在不同倍率(1/5~3C)下放电的温升特性。在相同的环境温度下,放电倍率越大,电池表面温升增长速率也越大,且最终的表面温升也越大。在相同的放电倍率下,环境温度越低,表面温升越大;放电时间越短,放电性能越差。K.K.Wang等[5]研究了循环前后钛酸锂负极锂离子电池在不同充放电倍率下的内阻和产热量。电池无论新旧,放电产生的热量始终大于充电产生的。老化电池(在55℃下循环2 100次)在循环中,所有充放电倍率的发热量都比新电池要高;在较低倍率充电时,老化电池产生的不可逆热更多,主要是因为老化后的电池欧姆电阻更高。

不同类型、不同形状的锂离子电池,电热特性不同,增加了储能系统安全管控的复杂性和难度。本文作者以国家电网江苏公司储能电站采用的某方形LiFePO4电池为研究对象,分析热安全特性。研究不同充放电倍率、SOC和环境温度下,电池充放电过程中电(容量、开路电压和内阻)、热(温度、产热)性能的变化。

1 实验

1.1 方形LiFePO4电池模块

以储能用3.2 V/40 Ah LiFePO4锂离子电池单体(镇江产)为研究对象。电池的正极活性材料为LiFePO4、负极活性材料为石墨,外形尺寸为27 mm×130 mm×148 mm,质量为1 035 g,充放电电压为2.5~3.6 V,工作温度为0~45℃。

1.2 测试装置及方法

电池的电热性能参数测试使用BTS-5V300A型充放电仪(深圳产,电压精度为±1 mV,电流精度为3 mA)。整个试验过程电池都处于PU-400恒温箱(东莞产)内。用ARC-EV+绝热加速量热仪(英国产)进行电池的热安全温度边界测定,测试最小温升速率为0.02℃/min。

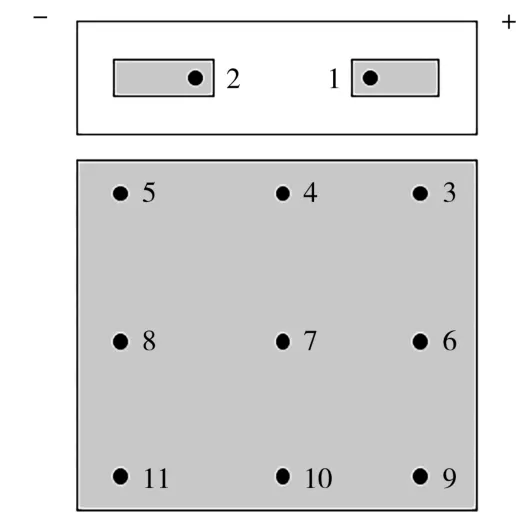

在实验过程中,同时对电池表面的温度分布进行测量。将K型热电偶(美国产,精度为±0.3℃)与34970A数据采集仪(美国产)连接,每隔1 s采集一次数据。单体电池温度测试点布置见图1所示,测试点位置考虑了电池的对称性,其中,1、2分别为正、负极耳处,3~11位于外表面绝缘层上。除非特殊设置/目的,电池测试温度均保持在(25±1)℃。

图1 电池表面温度测试点Fig.1 The testing points on the battery surface

1.3 实验方法

1.3.1 电池初始容量测试

单体电池实际容量测试方法为[6]:将电池置于环境温度为25℃左右的恒温箱中,以8 A(即1/5C)恒流放完(放电至截止电压2.5V)剩余电量,再以1/5C倍率在2.5~3.6V进行小电流充放电,充、放电之间间隔1 h,以减轻极化的影响。为保证测试结果的一致性和可靠性,重复此步骤3次。当容量误差在3%以内时,取3次测试的平均值作为电池实际容量。

1.3.2 电池充放电倍率特性以及温度测试

在25℃环境温度下对电池进行恒流-恒压充电。以不同倍率(1/5C和1C)恒流充电至3.6 V,转恒压充电至1/30C,搁置1 h,以不同倍率(1/5C和1C)放电至2.5 V。

1.3.3 开路电压及内阻测试

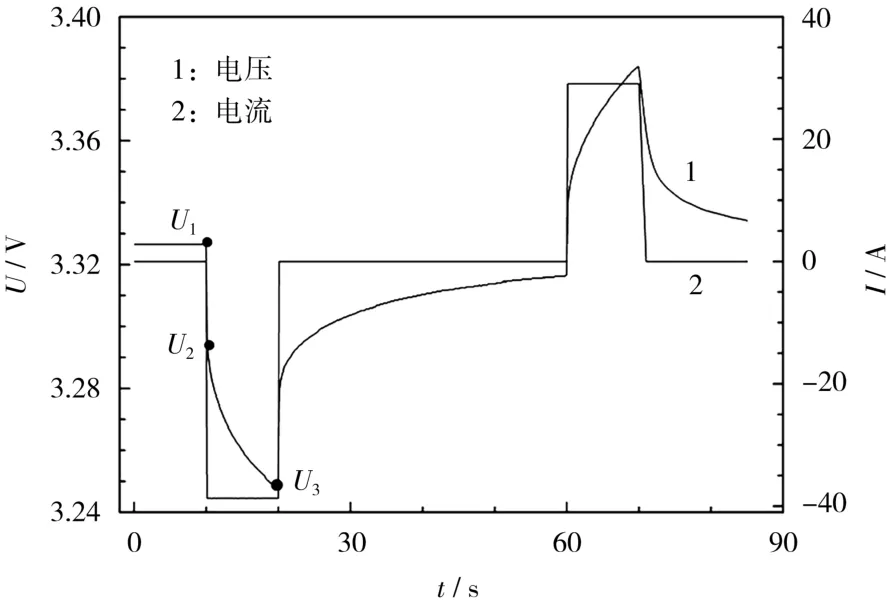

在不同环境温度(0℃、25℃、40℃)下,通过混合脉冲(HPPC)方法[7]测量电池的开路电压和内阻(包括欧姆内阻和极化内阻)。HPPC测试的具体步骤是:以1/5C恒流充电至3.6 V,转恒压充电至1/30C,搁置1 h后,每恒流(1/5C)放电10%进行一次脉冲实验。脉冲测试步骤:以1C放电10 s;搁置40 s;以3/4C充电10 s。80% SOC时的HPPC测试步骤见图2。

图2 电池在80% SOC时的HPPC测试步骤Fig.2 HPPC test procedure for battery at 80% SOC

欧姆内阻R0和极化内阻Rc分别按式(1)、(2)计算。

式(1)、(2)中:U1、U2和U3为电池瞬态电压;Ip为脉冲电流。

1.3.4 熵变系数测试

实验前,将电池在恒温25℃下以1/5C充电至3.6 V,转恒压充电至1/30C,然后静置6 h。电池每20%SOC间隔进行1次温度扫描,从40℃降温至0℃,每10℃为1个台阶,每个温度保持6 h,每次调整SOC状态后,电池静置6 h。例如,电池在SOC为100%时,经过1次温度扫描后,以1/5C放电至SOC为80%,静置6 h,再进行1次温度扫描。通过记录电池电压随温度的变化,可测得电池的熵变系数。

1.3.5 电池热失控测试

加速量热仪可提供一个近似绝热的环境,并通过“加热-等待-搜寻”模式对电池进行台阶加热,模拟电池在与环境没有热交换的状态下的热失控过程。将电池放置在绝热加速量热仪的量热腔内,在绝热环境中记录温度的变化。设置N型热电偶(美国产),ARC控温热电偶需要贴于电池大面正极极耳处(测温点3)。测试时,每个温度台阶为5℃,自放热升温速率判断依据为温升速率>0.02℃/min。

1.4 实验误差

测试的主要误差来自于热电偶和电池电压测试的误差。K型热电偶测得的温度为θi,测温绝对误差Δθi为±0.3℃,在测试过程中的最小温度θmin为环境温度25℃,则相对误差Δθi/θi为1.2%。电压测试误差为±1 mV,电流测试误差为±3 mA,电压(U)最小为2.5 V,电流(I)最小为1.2 A,因此,电压测试的相对误差ΔU/U为0.04%,电流测试的相对误差ΔI/I为0.25%。熵变系数(dU/dT)误差主要来自充放电设备的电压测量误差及恒温箱温度测量误差,熵变系数的相对误差Δ(dU/dT)/(dU/dT)为1.2%,其中T为热力学温度。

2 结果与讨论

实验电池3次1/5C放电容量分别是38.67 Ah、38.65 Ah和38.66 Ah,3次测量值之间的偏差在±5%以内。取3次测量值的平均值为该退役电池模组的初始容量38.66 Ah,略低于40 Ah的标称容量。

2.1 不同充放电倍率下电池端电压和容量的变化

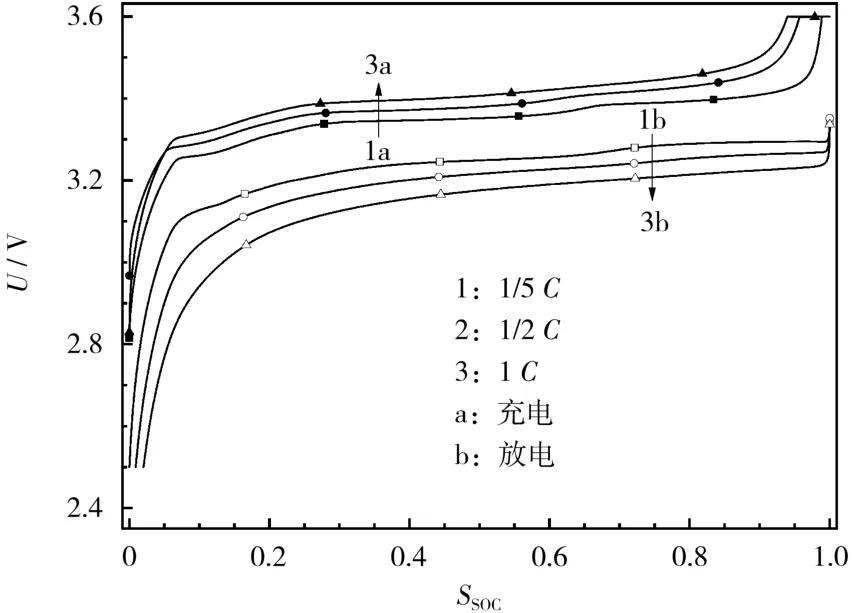

在25℃的环境温度下,电池以不同倍率充放电的端电压变化见图3。

图3 不同倍率充放电时电池端电压的变化Fig.3 Battery voltage change at different charge-discharge rates

从图3可知,单体电池的端电压在充放电中期基本保持稳定,没有太大的波动,平台端电压在3.2 V左右;端电压在充电初期上升和放电末期下降都较快,主要是受正极材料性质的影响。电池在充电末期,恒压阶段时间也随倍率的增加而增加,主要是由于大电流充电,产生的极化较严重,恒压段时间相应延长。随着电池放电倍率的增加,电池能放出的容量有一定的减少(1/2C、1C放电容量分别约为1/5C的99.1%、98.0%),主要是由于高放电倍率时,电池内部的电、热和物质不均匀分布加剧,容易更快地达到截止电压,使电池放出的容量减少。

2.2 不同环境温度下电池端电压和容量的变化

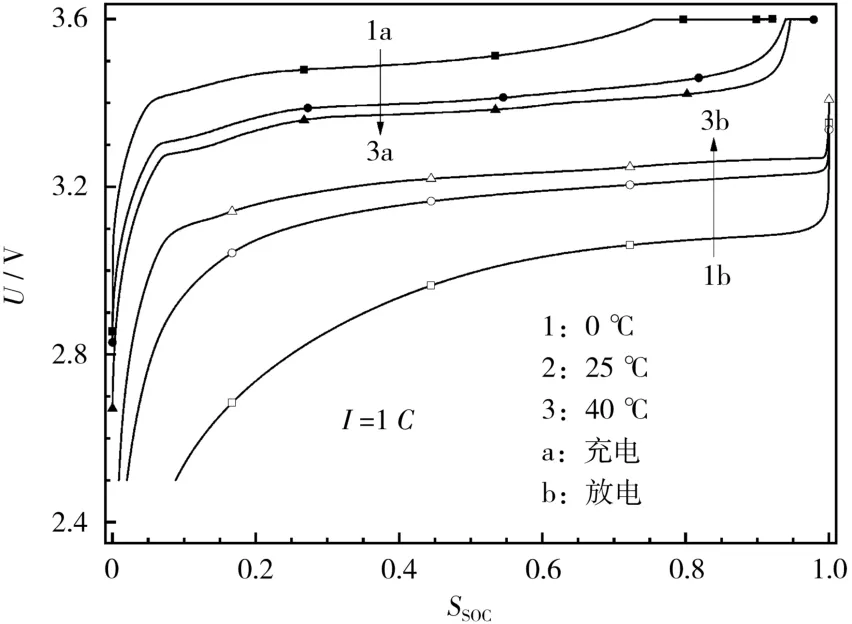

在不同环境温度下,电池以1C充放电时的端电压变化见图4。

图4 不同环境温度充放电时电池端电压的变化Fig.4 Battery voltage change at different ambient temperatures

从图4可知,温度对电池的充放电电压和容量有很大的影响。环境温度越低,电池充电时的端电压越高、放电时的端电压越低。这主要是因为随着环境温度降低,电解液的离子扩散率及导电率降低,电化学极化、浓差极化和欧姆极化增强,电池的总内阻变大。环境温度越低,电池容量越小,主要是因为低温导致电池内部材料的电导率和扩散能力降低,同时,Li+迁移受阻,正负极间电解液中的Li+浓度差变大,放电截止电压提前。

2.3 不同环境温度下开路电压(OCV)和内阻的变化

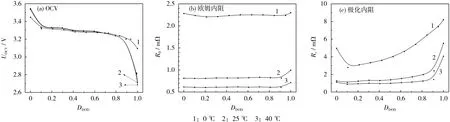

在不同温度(0℃、25℃和40℃)下,电池以1/5C充放电时的OCV(UOCV)和内阻随温度的变化见图5。

图5 不同环境温度下电池OCV和内阻变化 Fig.5 Battery OCV and internal resistance change at different ambient temperatures

从图5可知,电池的OCV和内阻随温度变化明显,在低温环境下尤为显著,主要是由于电池内部的活性物质、电化学反应速度与温度有密切的关系。温度下降,电池内部的活性离子迁移速度下降,欧姆内阻增加,Li+迁移速度下降导致电化学活性降低,正负极之间的离子浓差极化增强,极化内阻增加。25℃和40℃下的OCV基本上没有差异,只在电池充放电起始和结束阶段有一点差别;不同温度条件下,中间区域SOC下的OCV基本相同,主要是由电池的平台电压所决定的。

2.4 在不同充放电倍率下电池外表面温度分布及演化

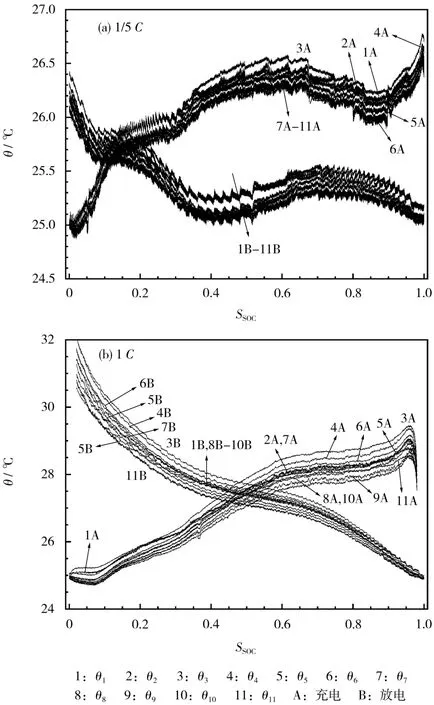

在25℃环境温度下,电池以不同倍率充放电的温度变化见图6。

图6 不同充放电倍率下电池表面温度分布和演化Fig.6 Temperature distribution and evolution on battery surfaceat different charge-discharge rates

从图6可知,电池在不同充放电倍率下的温升有所不同。在1/5C充、放电结束时刻,电池的表面温升分别为1.8℃和1.5℃,各测点间的温差约为0.5℃;在1C充、放电结束时刻,电池的表面温升为4.9℃、7.0℃,各测点的最大温差为1.0℃左右。随着充放电倍率的增大,电池的表面温升增大,各测点的温差也相应的增加。这主要因为充放电电流增大使电池产热量增加,而外部环境温度基本不变,导致电池内热量积累、温度上升。

电池温度变化曲线在充电过程中的某些时段出现下降的情况,主要与电池在低倍率放热过程中的可逆热有关。在充电末期,电池出现温度下降的情况,主要是由于电池进入恒压充电阶段,电池的电流变小,产热减少。

总体来看,电池在各个倍率下,温升都有一定的增加,尤其在充放电末期,都处于快速升温的状态。从各测点的情况来看,电池正极下方(测温点3)始终为温度最高点,主要是由于正极极耳会产生大量的热,而正极下方外侧包裹了一层绝缘材料,产生了一定的热阻,导致外表面温度高于极耳处的温度。有鉴于此,建议在正极下方布置温度测点,作为电池热安全温度的监控点。

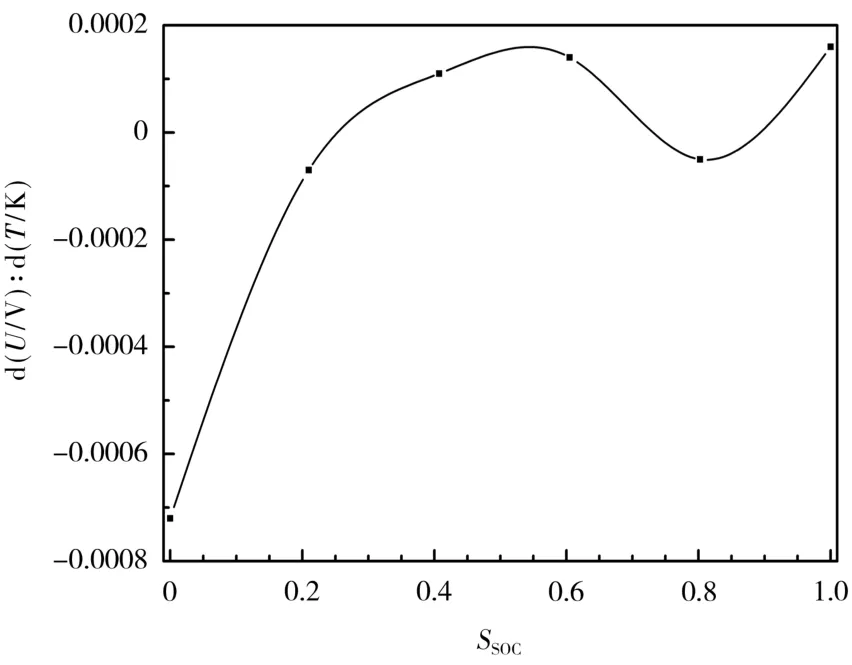

2.5 不同SOC下电池的熵变系数

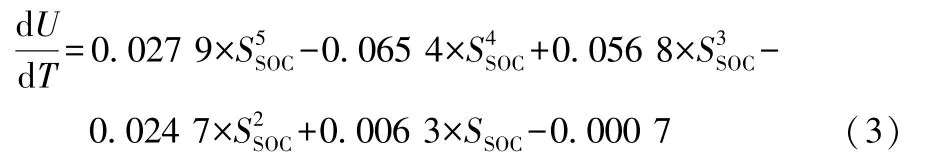

电池熵变系数随SOC变化的情况见图7。

图7 电池熵变系数随SOC的变化Fig.7 Change of battery entropy coefficientwith SOC

从图7可知,整个曲线呈现倒“S”形,电池在30%SOC以下时,熵变系数为负值,而在30%~100%SOC时,熵变系数为正值。熵变系数关于SOC的拟合公式为:

由电池熵热[IT(dU/dT)]可知,当电流方向与熵变系数符号相同时,表现为放热;当电流方向与熵变系数符号相反时,表现为吸热。这说明,电池放电时可逆产热表现为吸热。

2.6 电池产热评估

锂离子电池在正常充放电状态下,内部产热主要有两部分:电池内阻带来的不可逆热;发生电化学反应产生的可逆热。D.Bernardi等[8]基于锂离子电池内部材料均匀产热的假设,分析电池产热机理,提出了电池生成热的理论公式:

式(4)中:I(UOCV-U)表示因欧姆内阻和极化内阻等产生的不可逆热。

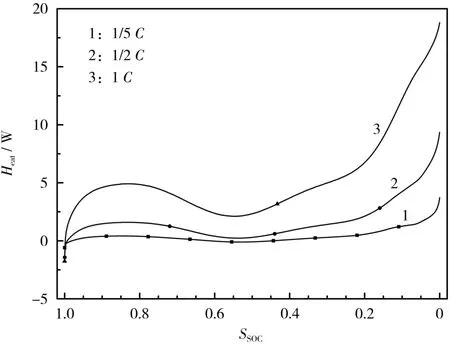

由电流、温度、OCV、电压和熵变曲线,可得到电池在1/5C、1/2C和1C放电时的生热曲线,如图8所示。

图8 电池在不同放电倍率的生热曲线Fig.8 Battery heat generation curves at different discharge rates

从图8可知,电池在放电初始阶段,即SOC为100%时,生热量为负值,可逆热占主导;而在放电末期,不可逆热为主导,内部产热迅速增加,温度升高。在放电中间阶段,电池经历了一段缓慢生热的过程,可以从内阻看出,即电池内阻在中间区间SOC时基本不变,产生的不可逆热相对稳定。

2.7 热失控测试

热失控测试对电池温度监控阈值有重要的参考作用,是进行热安全温度边界测量的重要方法[9]。电池热失控过程中温度随时间的变化见图9。

图9 电池热失控温度变化Fig.9 Temperature changes of battery thermal runway

从图9可知,电池自发热的起始温度(θs)为86.0℃,在80~120℃的自产热主要来源于固体电解质相界面(SEI)膜的分解放热。自发热发生后,电池温度进一步上升,内部热量进一步积累,温度(θvalve)到达173.4℃后瞬时下降,是由于电池泄压阀打开,高温气液混合物从电芯内部喷出所致。随后,电池正负极发生短路,温度迅速上升,到达热失控起始温度(θb)193.7℃左右时,温升速率达到1.0℃/min,发生热失控,此时温度上升近乎呈指数变化,一直到达最高温度(θmax)325.2℃,内部放热反应基本结束。

3 结论

本文作者以储能用方形LiFePO4电池为研究对象,研究了不同环境温度和SOC下,电池开路电压、内阻和容量的变化。锂离子电池的开路电压、内阻和容量受环境温度影响较大,在合适的环境温度下,整体性能有所增强。温度过低时,电池内阻增大,容量减小约8%,极化内阻相应变大。

电池热特性的研究主要集中于电池表面温度变化和电池产热特性。实验研究了充放电倍率和环境对电池表面温度的影响。随着充放电倍率的增加,电池表面温度相应增加。正极下方温度为整个电池的温度最高点,一方面与电池正极极耳为铝材有关;另一方面,由于电池表面包裹绝缘膜,使热阻增加。建议在电池正极下方布置温度点,作为储能系统模组单体温度监控点。环境温度下降,电池内部Li+的移动速度减缓、内阻变大,电池产热增加、表面温度升高。对电池的产热特性进行分析,发现在小倍率电流放电时,电池初始阶段以可逆熵热为主,而随着SOC的减小,电池的不可逆热占主导地位。

电池自86.0℃开始自放热,主要是由于电池内的SEI膜在高温下自放热引起的;到173.4℃时,电池泄气阀打开,温度出现短暂的下降;而到193.7℃时,电池热失控彻底触发,导致温度呈指数增加,仅17 min后,电池到达最高温度325.2℃,热失控过程结束。