某导弹舱段振动试验夹具设计与分析*

罗立生,皮志超 ,孙 涛 ,史治宇

(1.国营长虹机械厂,广西 桂林 541003;2.上海航翼高新技术发展研究院有限公司,上海 200082;3.南京航空航天大学,江苏 南京 210016)

0 引言

航空产品如导弹在使用中承受着加速度、气动和声压等多种复杂环境振动激励,振动试验是检验产品可靠性、耐久性的有效手段[1-3]。成功有效的振动试验与振动夹具的动态特性密不可分。目前国内还没有完善的振动试验夹具设计规范和技术标准,对于机载电子产品,文献[4]给出了基于圣地亚实验室的振动夹具设计规范;对于机载外挂产品,一般笼统要求夹具的一阶固有频率大于产品一阶固有频率的 3倍~5倍[5]。文献[6]阐述了导弹舱段类振动试验夹具的设计方法,应用复合材料改善了夹具的固有频率和阻尼特性。范东林等对比了整体制造和螺栓连接两种方式制造的某型导弹前舱振动夹具的第1阶固有频率,得出整体制造夹具基频比螺接方式夹具的基频高出约28%[7]。

本文针对某导弹舱段振动试验夹具的设计要求,根据GJB150.16A振动试验和机载外挂产品振动夹具动特性要求,设计了用于20 Hz~2 000 Hz随机振动试验的夹具结构,并应用商用软件对夹具结构进行了有限元分析。

1 产品及试验条件

1.1 产品介绍

某导弹舱段为带圆锥雷达罩、后端圆柱的结构,其最大外形尺寸为Φ220 mm×1 000 mm,质量约为32 kg,质心位置大致在距离最前端700 mm处,如图1所示。导弹舱段右端尾部沿圆周有8个Φ11 mm的孔用于与弹体连接。舱段结构的第1阶固有频率为116.94 Hz。

图1 某导弹舱段

1.2 试验条件

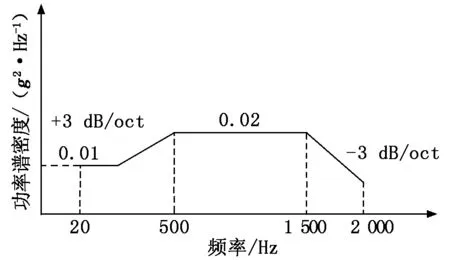

振动试验要求导弹舱段悬臂安装,进行垂直方向的随机振动试验,施加的功率谱密度曲线如图2所示,其加速度均方根值为6.018g,振动试验时间为10 min。

图2 加速度功率谱密度曲线

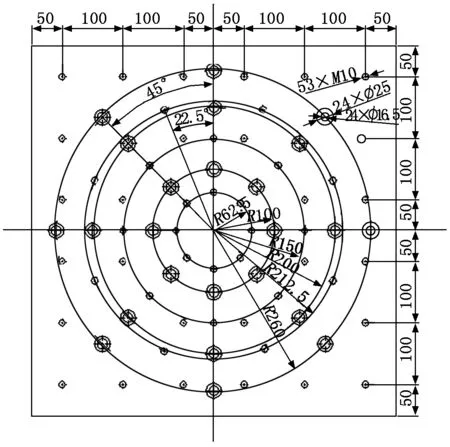

振动试验采用的电动振动台系统型号为DC-10000,振动台参数如下:额定激振力为54 kN,频率范围为2 Hz~2 500 Hz,动圈质量为40 kg,垂直扩展台质量为70 kg,扩展台台面连接孔尺寸如图3所示。

图3 扩展台台面的连接孔尺寸示意图

2 振动夹具设计

2.1 振动夹具设计要求

性能优秀的振动夹具能够将振动台的机械能不失真地传递给产品,从而最大程度地还原产品的工作环境。但如果夹具的传递性不佳,则会对试验产品产生“过试验”和“欠试验”问题。对于外挂产品,振动夹具设计一般遵循以下规则:①振动夹具的最低阶频率应大于产品第1阶频率的3倍以上;②在试验频率范围内,振动夹具应避免与产品发生耦合共振[8];③振动夹具与产品不同装夹处的正交性运动系数要小于1,并且响应偏差要小于±100%;④振动夹具应选用比刚度大、阻尼大的材料;⑤振动夹具能方便与振动台面及试验件连接等。

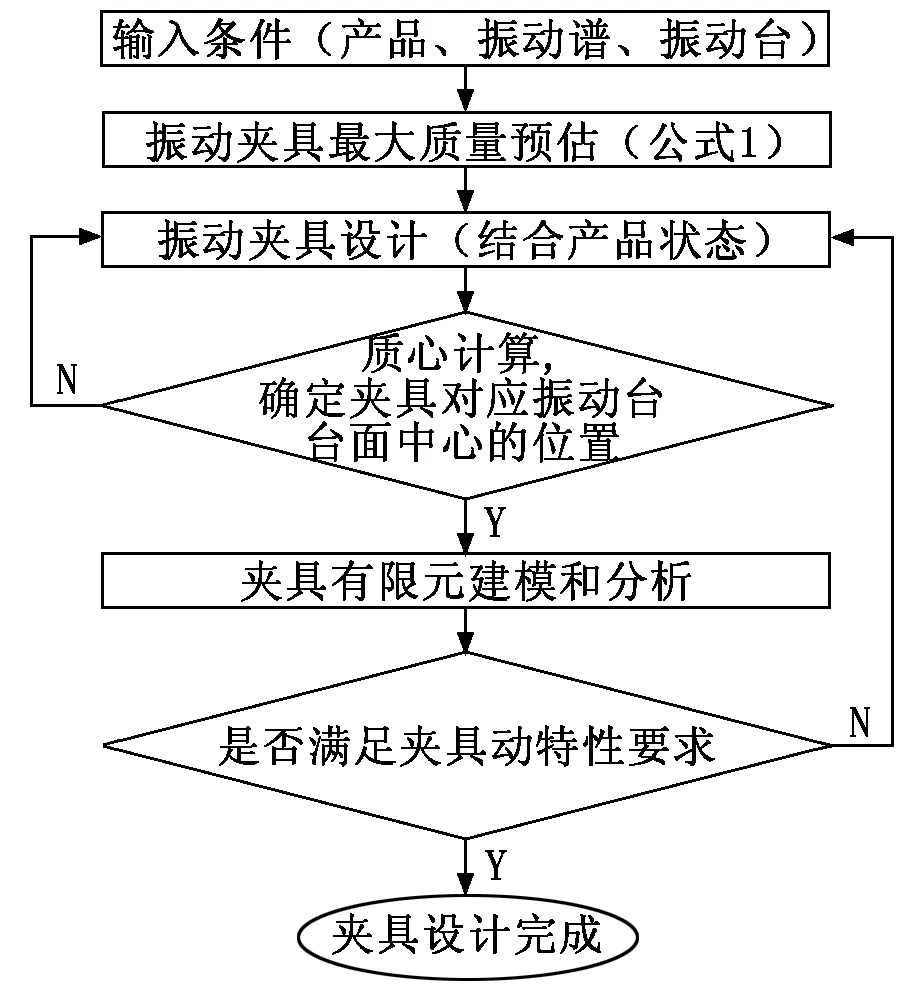

2.2 振动夹具设计流程

振动夹具的设计主要分为夹具最大质量预估、夹具初步设计、夹具与试验产品质心计算、夹具有限元建模和分析[9]这4个步骤,设计流程如图4所示。

图4 振动夹具设计流程

由于振动台额定推力的限制,最大允许夹具质量可根据振动台推力和试件质量来估算,即:

(Mf+Mt+Ma)a≤F.

(1)

其中:Mf、Mt和Ma分别为夹具、产品和动圈的质量;a为正弦加速度峰值或随机振动加速度的均方根值;F为振动台的最大推力。

2.3 某导弹舱段振动夹具设计

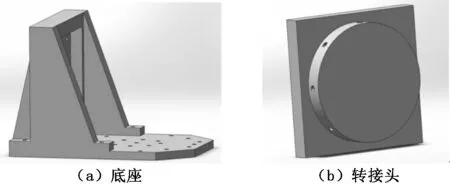

考虑到导弹舱段的悬臂安装方式以及试验安装的方便性,将夹具设计成两部分组合,其结构如图5所示。图5(a)的底座与振动台面连接,图5(b)的转接头沿圆周均匀分布设计8个M10的螺钉孔与导弹舱段连接,方形板与图5(a)的底座通过螺钉连接。整个夹具采用铸铝成形。

图5 夹具结构

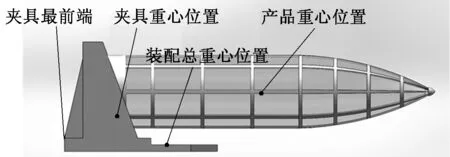

试验夹具总质量为34 kg,小于按式(1)计算所得的最大质量限制,质心位于纵向距离最前端123 mm处;导弹舱段的质量为32 kg,质心位置为纵向距离最前端459 mm处。计算可得两者的组合质心距离夹具最前端的距离为285 mm。依据计算结果可确定振动夹具与振动台面中心的连接孔位置,从而确保装配后夹具与产品的总质心落于振动台面中心,如图6所示。

图6 夹具与导弹舱段组合质心位置

3 振动夹具的动力学分析

3.1 振动夹具的模态分析

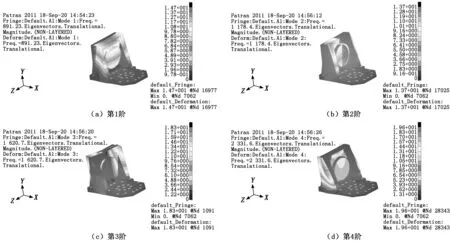

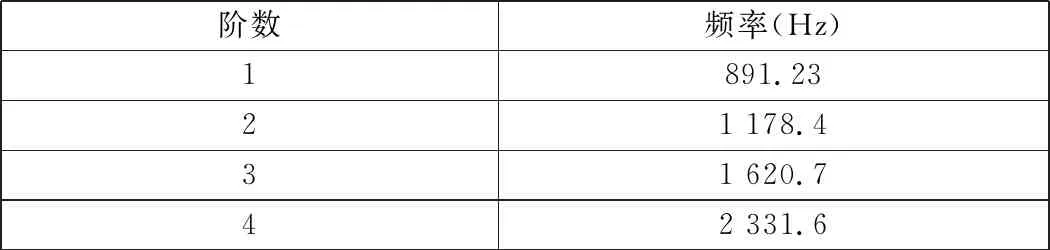

模态分析是振动夹具设计的一个关键环节,通过模态分析可以快速获取振动夹具的固有频率,并初步判断夹具与产品是否出现共振现象。模拟夹具固定于振动台面上,应用MSC/Nastran进行有限元建模和模态分析,可得夹具的固有频率和振型。表1为夹具振动试验2 000 Hz范围内的前4阶固有频率,前4阶模态振型如图7所示。

图7 振动夹具前4阶模态振型

表1 振动夹具前4阶固有频率

由计算结果可知:振动夹具的第1阶固有频率为891.23 Hz,能保证大于导弹舱段第1阶频率116.94 Hz的3倍以上,并且与产品没有共振峰,符合对夹具结构固有频率的要求。

3.2 振动夹具的频响和随机响应分析

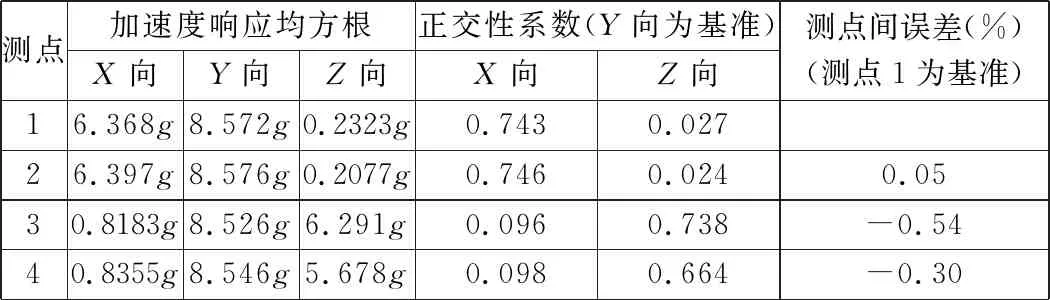

为了进一步获得夹具与产品夹持处在振动试验下的具体响应情况,应用有限元软件中的频响和随机响应计算模块对夹具进行随机响应分析。计算得到如图5(b)所示的上下左右四个孔边加持处的加速度响应均方根,依据随机响应结果可进一步计算夹具装夹处的正交运动特性以及多个装夹处之间的响应偏差,见表2。

由表2可知:振动夹具Y方向激励时,产品装夹处X向正交性运动系数最大为0.743,平均值为0.421;产品装夹处Z向正交性运动系数最大为0.738,平均值为0.363。Y向四个装夹处之间的相互偏差最大不超过0.54%。

表2 监测点加速度响应均方根、正交性系数及相对误差

通过对振动夹具的频响和随机振动响应计算,可知振动夹具正交性运动系数和装夹处间的允许偏差等传递特性都满足振动夹具的动态设计要求。

4 结论

本文根据某导弹舱段产品参数、振动试验和振动台参数以及振动夹具的动态设计要求,依据振动夹具设计流程,设计了其随机振动试验的夹具结构,应用商用有限元软件建立了夹具的有限元模型,并进行了模态、频响和随机振动响应分析。由计算数据可知:①振动夹具的第1阶固有频率为891.23 Hz,大于导弹舱段基频3倍以上;②夹具的频响函数基本平坦,与产品没有共振峰;③夹具与导弹舱段装夹处的正交性运动系数最大不超过0.746,相互偏差最大不超过0.54%。结果显示夹具具有优良的动态传递特性,能够满足振动试验要求。