高速铣削7475铝合金铣削力试验研究

刘军库,郭 雄

(广东海洋大学寸金学院,广东 湛江 524003)

0 引言

铣削加工是以高效率、高质量为主要加工特征的先进制造技术,铣削力是铣削加工过程的一个重要的因素。在高速铣削铝合金中,减小铣削力可进一步减小变形,故而小的铣削力被越广泛地应用于铝合金的铣削加工中。由于高速铣削是一个断续切除材料的过程,铣削力的变化受综合作用的影响,因此,基于实际加工的铣削力数据,建立铣削力预测回归模型,结合试验分析在不同的铣削参数下的铣削力变化规律,对实际加工生产更具有指导意义。

借助于统计分析方法和相关软件可以获取较为实际的切削力模型[1-4]。仇健等[5]采用试验分析和经验建模相结合的方法对硬质合金立铣刀高速铣削铝合金时的铣削力及其变化规律进行了研究,并建立了铣削力指数模型,验证了模型的准确性。陈博[6]对1Cr18Ni9Ti采用响应曲面法建立了切削力预测模型,试验结果表明,得到的预测精度较高,并优化了切削参数,降低了切削力。梁永收等[7]采用响应曲面法,建立铣削GH4169高温合金过程中铣削力的预测模型,并分析了切削参数对铣削力的影响规律。

本文采用响应曲面法(BBD)设计7475铝合金铣削加工试验,研究铣削参数(主轴转速、每齿进给量、轴向切深、径向切深)对铣削力的影响规律;建立铣削力预测模型,利用响应曲面图直观地分析显著性的铣削参数交互作用对铣削力的影响,为在实际加工生产中铣削参数的选择提供依据。

1 铣削力参数试验设计

响应曲面法(Response Surface Methodology,RSM)也称为回归设计,它是结合数学、统计学原理以及试验设计技术,探讨影响因子与响应输出之间的数学关系,建立优化区域的关系模型。本文采用二阶响应曲面模型,如式(1)所示:

(1)

其中:y为目标响应变量;β0为常数;βi为xi的斜率;βij为编码xi和xj的交互影响;βii为编码xi的二次影响;xi为切削参数编码;δ为误差项。

本文以主轴转速n、每齿进给量f、轴向切深ap和径向切深ae为自变量,分别用X1、X2、X3、X4表示,对四个切削参数变量应用公式(2)进行编码:

(2)

其中:Xi为自变量的真实值;X0为试验中心点处自变量的真实值;ΔX为自变量的变化步长。四铣削因素水平编码表如表1所示。

表1 四铣削因素水平编码表

2 试验条件及过程

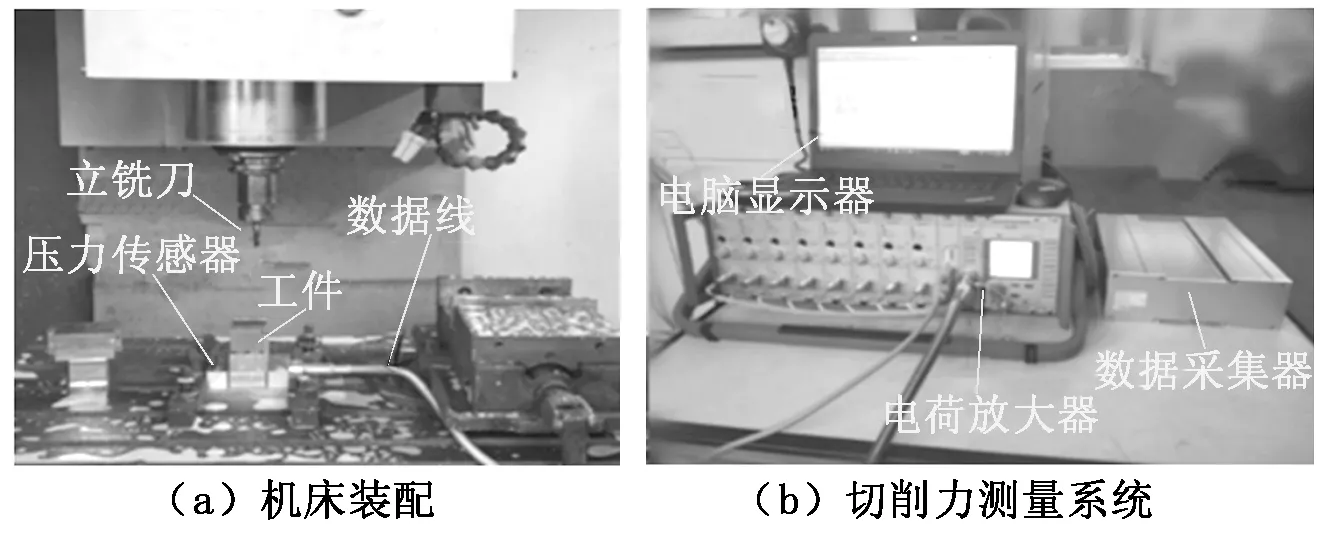

试件材料为铝合金7475,试件尺寸(长×宽×高)为80 mm×40 mm×60 mm,试验在VMC1000P立式铣削加工机床上进行,采用整体硬质合金立铣刀,直径D=10 mm,齿数z=4。铣削力测量系统由Kistler 9119AA1型压电式测力仪、Kistler5080A 8通道电荷放大器、5697A1数据采集器和Dynoware切削力处理系统组成。切削力的大小通过连续20个峰值取平均值得到。铣削方式为顺铣,采用乳化液冷却。机床装配及切削力测量系统如图1所示。

图1 机床装配及切削力测量系统

3 试验结果分析

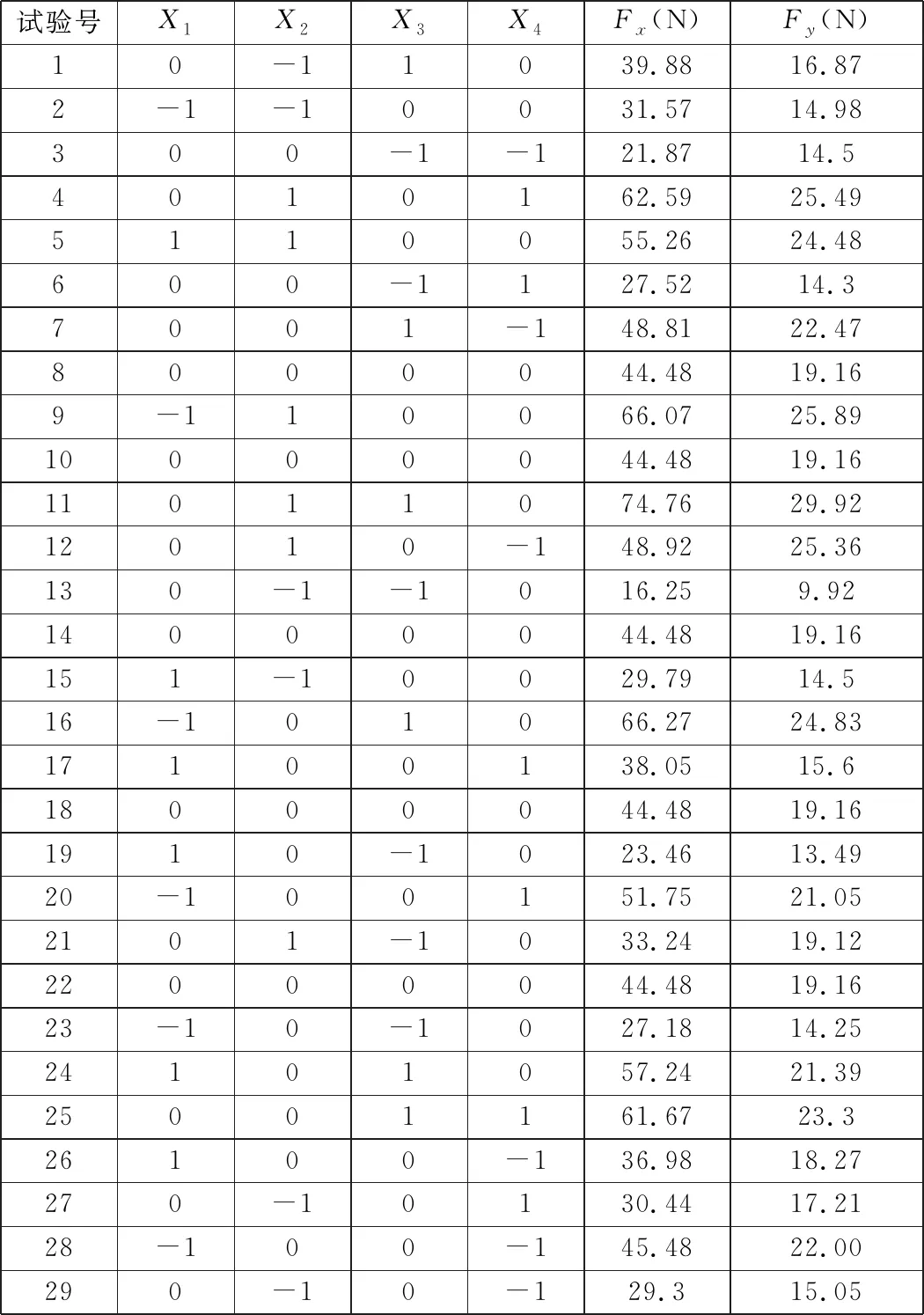

在铣削力试验中,所测铣削力分为Fx、Fy和Fz,是三坐标轴方向的分力,Fz铣削力影响较小故不对其进行分析,曲面响应试验结果如表2所示。

表2 曲面响应试验结果

3.1 铣削力预测模型构建

本文采用逐步回归的方法建立铣削力模型,即对全部变量按照对模型的影响程度,依次引入回归方程并进行回归系数检验,去除不显著变量,得到Fx、Fy的二次多元回归方程如下:

预测回归模型适应范围如下:主轴转速n=(5 000~11 000) r/min;每齿进给量f=(0.04~0.2) mm/z;轴向切深ap=(0.1~0.3 )mm;径向切深ae=(2~5) mm。

3.2 回归模型的方差分析

分别对建立的x、y两个方向的铣削力Fx、Fy进行回归模型方差分析,如表3、表4所示。

表3 Fx回归模型方差分析

表4 Fy回归模型方差分析

3.2.1Fx、Fy回归模型的显著性检验

对所建立的铣削力Fx、Fy回归模型进行显著性检验,以F值和P值为衡量指标:F值越大,P值越小,结果越可靠;如果模型中检验项P值小于0.05,则该项是显著的,否则该项是不显著的。从方差分析结果可以看出:Fx和Fy回归模型P<0.000 1,表明所建立的Fx、Fy回归模型显著性极高;铣削力Fx回归模型决定系数R2=0.980,调整的R2=0.972;铣削力Fy的回归模型决定系数R2=0.961,调整的R2=0.953,说明建立的Fx、Fy回归模型的拟合程度高且是有效的,可以对铣削力进行分析和预测。

3.2.2 模型分析

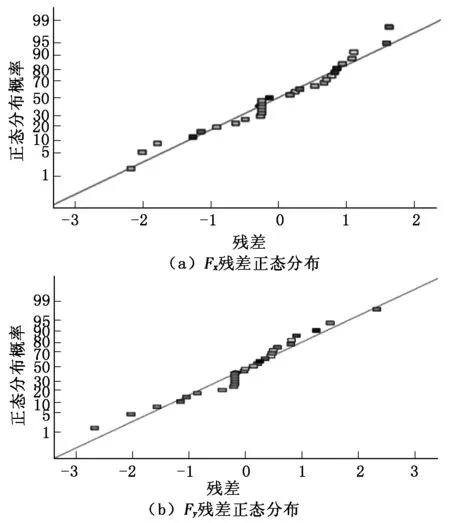

图2是铣削力Fx、Fy预测模型的残差分布,残差分布于直线上中间位置的两侧,基本呈正态分布,说明建立的预测模型具有高可靠性。

图2 铣削力Fx、Fy预测模型残差分布

3.3 单因素对铣削力的影响分析

单因素对铣削力的影响分析研究铣削参数因素即主轴转速n、每齿进给量f、轴向切削深度ap和径向切削深度ae对铣削分力Fx和Fy的影响规律,即铣削分力与任意一个铣削参数之间的关系。

(1) 各参数对铣削力Fx的影响如图3所示。由图3可以看出:铣削力Fx随着主轴转速的增大逐渐减小,但幅度较小,这是由于7475铝合金材料属于易加工材料的缘故;随每齿进给量和轴向切深的增加,铣削力Fx增加极为明显,且幅度较大,这是由于每齿进给量增加,单位时间内切除的金属增加,轴向切深增加切除的金属体积增大,导致了铣削力增加,所以两者对铣削力Fx的影响加大;随径向切深增加,铣削力Fx增加较小,即其对Fx的影响较小,这与回归模型方差分析表中的分析一致。

图3 各参数对铣削力Fx的影响

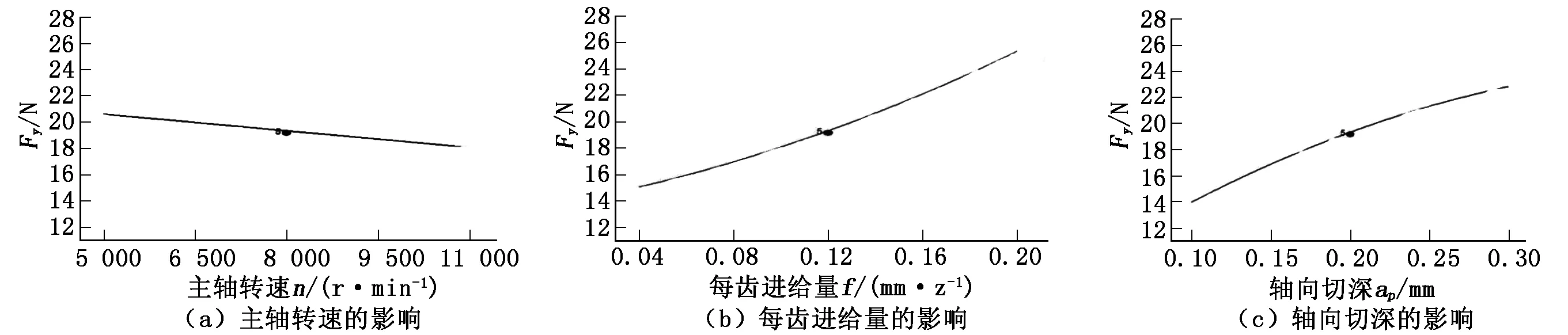

(2) 各参数对铣削力Fy的影响如图4所示。由图4可以看出:铣削力Fy随着主轴转速的增大逐渐减小,但幅度较小;随每齿进给量和轴向切深的增加铣削力Fy增加极为明显,且增加幅度较大;径向切深对铣削力Fy影响不显著。表明各铣削参数对铣削分力Fy的影响程度不同。

图4 各参数对铣削力Fy的影响

3.4 各因素交互作用对铣削力的影响分析

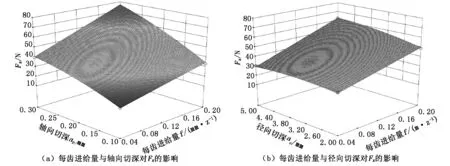

响应曲面图如图5所示,以此来分析各因数交互作用对铣削力的影响。

图5 响应曲面图

由图5可以看出:每齿进给量f和轴向切深ap、每齿进给量f和径向切深ae的交互作用对铣削分力Fx影响显著,且f、ap的影响明显。从Fy的模型方差分析中可知,参数因数的交互作用对铣削力Fy的影响不显著,这里不做分析。实际加工中可以采用加大的铣削用量,以增加切除效率。

4 结论

(1) 采用响应曲面法设计与回归分析,得到铣削力Fx和Fy的预测模型,在铣削参数范围内,具有高可靠性,可以用来预测和分析高速铣削力。

(2) 通过对单因素分析,每齿进给量、轴向切深对铣削力的影响较为显著,主轴转速对铣削力影响较小,径向切深对铣削力影响不大或不显著。交互作用的分析表明:轴向切深与每齿进给量、每齿进给量与径向切深的交互作用对铣削力Fx的影响显著,对铣削力Fy影响不显著。