微型导向器整体增材制造研究和应用分析

蒋 聪,鲍毅超

(中国航空工业集团公司 金城南京机电液压工程研究中心,江苏 南京 210006)

0 引言

某型空气涡轮起动机体积较小,其导向器叶形复杂,采用焊接的方法将导向器叶片与外壳体连接会出现焊疤和叶片变形,导致流道面积发生变化,严重的会导致涡轮前总压畸变[1],影响产品在高转速下的稳定性。同时焊接花费较高,经济性差,且成功率低。

增材制造技术可以解决焊接质量较差的问题,实现导向器的一体化加工,但增材制造在制造尺寸空间和间隙较小的叶片时容易发生叶片变形的情况,因此需要解决叶形底部支撑、残余应力消除等加工难点,同时需要在产品整机上对增材制造的涡轮导向器进行可行性验证。

1 增材制造方案

1.1 零件成型难点分析

1.1.1 整体零件变形控制

激光熔化成形过程中,由于高能移动激光束的局部热输入效应,导致成形件温度场随着激光束的移动在整个成形过程呈现连续起伏变化,由此导致成形过程中存在复杂的应力应变演化,产生残余应力分布和变形,影响零件的疲劳强度、结构尺寸精度等物理性能。

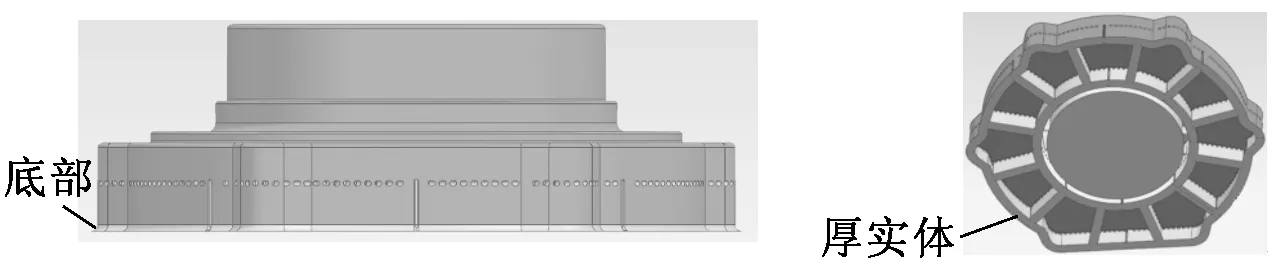

导向器整体结构如图1所示,零件底部为较大的悬空面,在打印过程中该部位极易发生翘曲变形,支撑控形较为重要,因此如何准确地控制成形过程产生的变形、减轻或消除残余应力是关键难点之一[2]。

图1 导向器整体结构 图2 余量添加图

1.1.2 叶片尺寸精度及表面粗糙度控制

叶片为薄壁结构,带有弧形曲线,由于上扬角度较低,不利于打印成形。同时在逐层打印过程中会产生一定大小的台阶,逐步累积既会影响叶片整体的尺寸精度,也无法保证粗糙度Ra1.6的要求。而针对零件外表面粗糙度的提升方案较多,通常采用打磨+喷砂工艺组合即可获得较好的表面质量。但是针对此导向器,叶片过于紧密且叶型较小,通过传统机械方式来进行表面处理难度极大,需要在打印时就控制好表面质量,并开发针对具体结构的特殊表面处理方法来进行表面质量提升[3]。

1.2 难点控制方案

1.2.1 加工余量设计

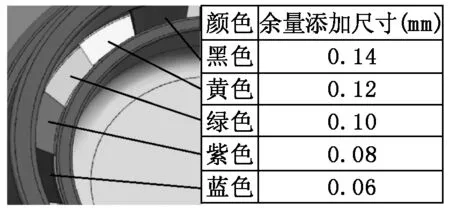

AlSi10Mg材料在增材制造时,其直接沉积态表面粗糙度Ra一般为12 μm~20 μm之间,不同部位因其成形角度不同,表面粗糙度也略有差别。基于工艺研究基础,当手工打磨零件外表面粗糙度Ra达到3.2 μm时,表面去除量约为0.08 mm;为保证抛光完成后零件尺寸精度满足技术指标要求,添加表面1的余量0.08 mm;根据零件大小和尺寸精度要求,添加表面2机加工余量2 mm。余量添加如图2所示。

1.2.2 实体支撑添加

添加实体支撑有两个目的:一是为了方便线切割分离工件与底面,上抬工件底面1.5 mm,用实体片将内外边缘拉住,防止打印过程中发生翘曲变形,如图3所示;二是在底部增加了12片1 mm厚实体进行平分放置,在打印时可以分散应力,从而保证工件的成形,如图4所示。

图3 内外边缘支撑设计 图4 底部支撑设计

1.2.3 支撑块添加

由于底部是悬空面,需全部填充满支撑块,可采用较大的分割面积打散以及较小的顶部填充齿来增强支撑强度,如图5所示。叶片底部支撑尤为关键,根部椭圆形叶片结构在底部加支撑时将涉及面的角度从40°扩大到55°,可以达到更好的叶片控形效果,如图6所示。为了该部位的支撑可以更好地去除,叶片上部支撑采用更长更大的填充齿。

图5 整体支撑设计 图6 叶片支撑面角度示意图

1.2.4 叶片尺寸精度及表面粗糙度控制方案

打印一个测试叶片,在叶片上添加不同的余量,如图7所示。按照最优余量设计规则来保证尺寸精度以及磨粒流抛光后的粗糙度效果。选择磨粒流,参数介质为碳化硅,可达到的粗糙度为Ra1.6,抛光时长1 h,室温要求30 ℃~50 ℃,抛光压力为4 MPa~8 MPa。

图7 叶片余量添加

通过增加零件余量设计、改进零件变形支撑设计和磨粒流精度控制等方法,可以解决目前存在的增材制造微型导向器的部分难点问题。

2 增材制造件和焊接件变形流场计算对比

2.1 网格生成及主要参数设置

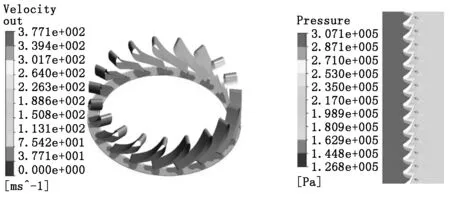

对导向器流道三维模型进行网格划分,以模拟叶片变形后介质流动情况的变化。对导向器进出口段进行适当的延长,延长的流道部分采用结构化网格,叶片流道部分采用非结构化网格,网格单元数为162万。控制方程选择总能方程,进口条件为:总温190 ℃,总压307 MPa;出口质量流量0.215 kg/s。

2.2 对比分析

图8和图9分别为增材制造导向器出口位置的气流速度分布和叶中S1流面的静压分布。

图8 增材制造导向器出口气流速度分布 图9 增材制造导向器叶中S1流面静压分布

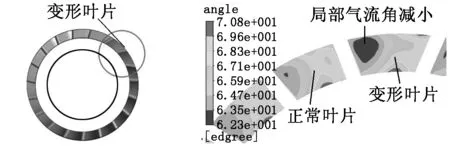

为模拟目前导向器焊接过程中叶片变形情况,对其中3个叶片进行弯扭变形如图10所示,通过UG建立导向器叶片变形后三维模型,并按照规定的进出口条件进行仿真。

图10 3个叶片变形示意图 图11 气流速度方向与轴向的夹角

计算结果显示,与变形叶片相邻的流道出口气流角发生明显改变,如图11所示,图中与变形叶片相邻的流道中深色区域表明该位置气流角度小于其他流道该位置的气流角度,这会导致进入涡轮的气流不满足进气角度要求。

2.3 计算结论

数值模拟结果显示:增材制造的导向器内部气流稳定,气流在导向器内完成加速,按设计要求进入涡轮,驱动涡轮做功。以目前焊接工艺制成的导向器叶片易发生变形,当叶片变形时,流道出口处的气流角会发生变化,造成涡轮功率下降[4]。此外,出口气流角的变化还会在涡轮上引起周期性的激振力,使涡轮发生异常振动,影响产品的可靠性。

3 整机试验结果对比

为了给增材制造用于超高转速涡轮前导向器提供可行性分析数据和参考,对3种不同加工方式的导向器壳体进行测试,分别为国外整体铸造、增材制造和焊接加工方式。

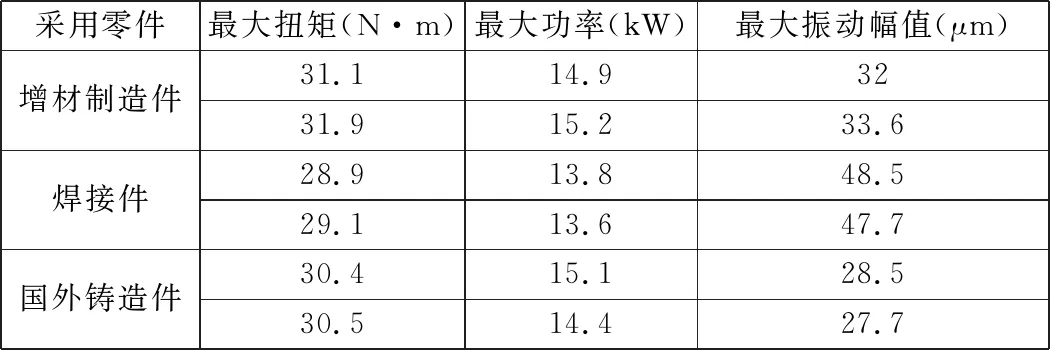

试验结果见表1。

表1 试验结果对比

从试验结果可以看出:增材制造件和国外铸造件在试验时整机功率较大,且振动值较小,而采用目前的焊接件功率略低,振动值也相对大一点。增材制造导向器在试验时性能更接近国外铸造件,其最大功率相对于焊接导向器提升约8%,最大扭矩平均提升9%,振动值减小约29%。试验表明使用增材制造的导向器壳体可以有效地改善产品工作稳定性,对产品的功率有一定的提升作用。

4 总结

本文针对微型导向器焊接加工导致的叶片变形、焊疤等问题,探索采用增材制造的加工方法。针对整体零件变形、叶片尺寸精度及表面粗糙度控制等方面给出具体的增材制造方案。最后进行产品性能试验,安装增材制造加工件的整机较安装焊接件的整机最大扭矩和最大功率均有提升,且整机高速稳定性有明显提升。此次尝试是国内首次将增材制造技术应用于超高转速涡轮前微型导向器叶片的工程实际使用,解决了困扰产品研发十几年的微型导向器一体化加工问题,并对后续复杂且小型的叶片类产品提供了加工和工程使用经验。