施工现场钢筋机械连接技术质量控制方法探讨

焦辉锋

中铁上海工程局集团第七工程有限公司 陕西 西安 710000

1 工程概况

新建郑州至济南铁路(山东段)工程ZJTLSG-1标段中铁上海工程局齐河制梁场,负责长清黄河特大桥改DK43+276.17~DK70+377.93里程范围内788孔箱梁预制、架设施工任务,其中32m箱梁744孔,24m箱梁44孔,工程造价6.68亿。本桥梁体预埋“L”形钢筋及连接套筒,后期无砟轨道底座板施工同样通过“L”形钢筋与套筒连接,梁体预埋钢筋拧入连接套筒长度不小于24mm,且安装后外露螺纹不大于2P(P为螺距),扭矩不小于100N·M,钢筋的螺纹规格、丝头加工、接头连接及施工质量验收等均应符合《铁路混凝土工程钢筋机械连接技术暂行规定》(铁建设〔2010〕41号文)的规定。

2 提高钢筋机械连接质量的研究意义

钢筋连接机械加工完成的半成品可以通过套筒直接与底座板以及梁体进行有效的连接,这些钢筋是无砟轨道与梁体连接之后唯一具有受力性的结构性钢筋,一旦这些半成品连接钢筋的质量达不到相关的规范要求就可能导致质量事故的发生[1]。在后续的整改中还需要采用成本更高的植筋方式来连接底板且需要消耗大量的时间。因此,提高钢筋机械的连接质量在工程实践中具有非常重要的意义。

通过这一措施可以提高预制箱梁梁面预埋钢筋机械连接加工半成品一次性验收合格率,从根本上节约工期时间,同时也保证了各工序施工顺序有效的衔接性,使本场施工生产有序进行。

本项目中的预制箱梁一共存在788处需要使用结构钢筋的部位,提高预制箱梁梁面预埋钢筋机械连接加工半成品一次性验收合格率则有效地节省人力,节约原材料,达到节能增效效果,也是精细化管理的重点。

第三,提高钢筋机械的连接效率可以直接地对工程项目的质量管理产生非常积极的影响并为施工企业带来更好的社会声誉。

3 管理现状

3.1 现状调查

本项目在管理过程中成立了专门的QC小组并针对施工现场的梁面预埋钢筋机械连接加工半成品的质量进行了调研,依据《铁路混凝土钢筋机械连接技术暂行规定》(铁建设〔2010〕41号文)及《钢筋机械连接技术规程》(JGJ107-2016)进行检测和调查分析,共检测304个,其中一次验收合格的有252个,其合格率为83%。调查的主要问题情况体现在以下几个方面:①丝头加工断面不平整;②丝头伸入套筒长度不符合要求;③丝头存在断丝现象;④与套筒连接后松动,扭矩不符合要求;⑤丝头与套筒连接后,外露螺纹超过2P。

3.2 原因分析

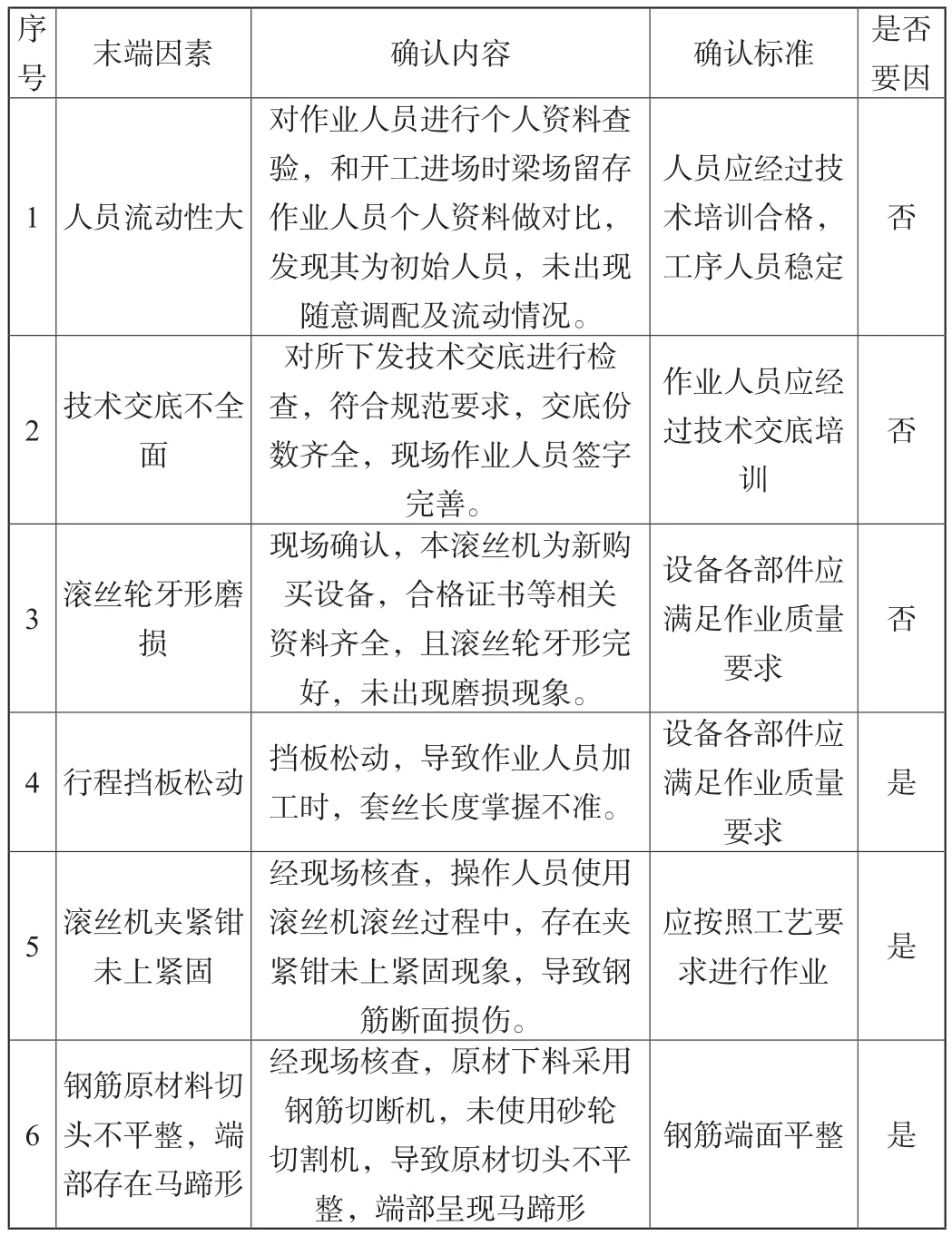

小组成员根据调查出来的钢筋半成品质量缺陷进行了原因分析,具体的方法是采用5M1E分析方法从人员、机械、原材料、加工方法、环境、质量检测6个方面分析出了14条可能导致不合格出现的末端因素,分别为人员流动性大、技术交底不全面、滚丝轮牙形磨损、钢筋原材直径过小、套丝长度控制不准确、滚丝机滑道内铁屑未清理干净、扭力未检测、套筒质量不合格、行程挡板松动、滚丝机剥肋刀磨损、滚丝机夹紧钳未上紧固、钢筋原材料切头不平整,端部存在马蹄形、下料钢筋原材料不直顺,存在局部弯曲、钢筋易锈蚀。下表中对14条原因中的部分因素进行了列举和展示,并且对其检查内容以及确认标准也进行了分析。除了表中涉及的6条原因,另外还有8个方面的影响因素。具体包括:扭力未检测;套筒质量不合格;钢筋原材直径过小;滚丝机剥肋刀磨损;套丝长度控制不准确;滚丝机滑道内铁屑未清理干净;下料钢筋原材料不直顺,存在局部弯曲;钢筋易锈蚀。

表1 要因确认计划表(部分)

4 质量控制方法

4.1 确认主要质量影响因素

本项目的QC研究小组根据管理现状中调查出来的质量问题以及对分析出来的14条原因进行了深入的讨论,最终从中确定了3个导致梁面预埋钢筋机械连接加工半成品一次性验收合格率未达到目标值的主要原因。分别为:①滚丝加紧钳未上紧;②行程挡板松动;③钢筋原材切头不平整,端部存在马蹄形。

4.2 制定针对性的质量管理措施

第一,应对滚丝加紧钳未上紧的措施。在滚丝机上标记钢筋的放置位置并使用扭矩扳手将加紧钳紧固到合适的程度,根据扭矩扳手上的示值来对其加固程度进行精确地控制,使其达到100N·m的力值。通过这一措施可以确保钢筋在套丝的过程中不会因为机械设备的作用而发生严重的位置偏移。第二,处理行程挡板松动的措施。这种情况的出现一般是由于滚丝机在长期的使用过程中挡板及限位磨损的情况,对其进行处理的方式是更换新的挡板和限位装置,加强滚丝机的日常保养和维修。第三,应对钢筋原材切头不平整或者端部存在马蹄形的措施。原材下料采用钢筋切断机,未使用砂轮切割机,导致原材切头不平整,端部呈现马蹄形。处理这一问题的主要措施是在钢筋下料过程中使用砂轮切割机,禁止使用钢筋切断机。

4.3 对策实施

第一,针对滚丝机加紧钳没有上紧的问题,通过对操作人员进行现场指导,采用记号笔在加紧钳上画出对应的标记并使用扭力扳手将其紧固到100N·m。在后续的使用过程中对这一改进措施的实际使用效果进行检验,发现使用扭力扳手上紧后的加紧钳在后续的钢筋套丝过程中没有再出现松动的情况。第二,针对滚丝机挡板松动的问题,施工企业联系了生产厂家对滚丝机挡板进行修复并由厂家的技术人员对本单位的操作人员进行培训,重点讲解滚丝机的日常维护以及各种异常情况的处理措施。通过这些措施的实施,施工企业的操作人员对滚丝机的操作规程以及相应的维护管理措施产生了更加深刻地理解,而且在后续的使用过程中也极大地提高了梁面预埋钢筋机械连接加工半成品质量。第三,针对钢筋原材料切头部位不平整或者端部存在马蹄形的问题,要求所有操作人员在进行钢筋下料时必须使用砂轮切割机来进行且在这一过程中还必须将钢筋与砂轮之间保持在相互垂直的程度,钢筋不可斜着放。通过这种技术改进有效地避免了因为钢筋下料措施不当而造成其端头不平整的问题,进而为后续的套丝过程奠定了坚实的基础。

4.4 效果检查

质量管理小组在完成以上的改进之后,通过大量的实践对其应用效果进行检查,利用改进后的钢筋滚丝机再次进行梁面预埋钢筋进行加工,在400个加工后的半成品中检查出了25个不合格的,综合合格率已经由改进前的83%提高到改进后的93.8%,可以说整体的效果还是非常显著的。另外,企业的技术人员和施工人员通过对施工现场实际问题进行研究并制定出针对性的改进措施,最终有效地实现管理目标。参与活动的小组成员对钢筋机械的连接技术以及钢筋滚丝机的使用情况获得了更加深刻的认识,相关的研究成果也在施工现场得到了更大范围的推广和应用并有效地提高了梁面预埋钢筋的加工质量,企业的经济效益得到了提升[2]。

5 结束语

钢筋滚丝机可以对工程项目建设中需要使用的钢筋原材料进行一定程度的加工,但是这种钢筋加工机械可能会因为操作不当或者机械故障而产生很多加工缺陷,进而导致钢筋加工产品的合格率比较低下。提高钢筋加工机械的连接质量、做好原材料的下料以及正确地进行加工操作是避免质量缺陷的有效措施。