遥感用印制板组件生产工艺设计数字化研究

北京空间机电研究所 北京 100094

随着信息技术和制造技术不断发展,以信息化方式驱动的制造业产品、装备、工艺、管理、服务的智能化,即智能制造已经成为现代制造业的重要发展方向[1]。数字化在实际的应用中,具有柔性好,成本低,质量高等特点。由于这些优势,使其成为当前制造业最前沿技术。随着生产的数字化和智能化,工艺作为生产中的重要环节,传统的工艺文件与质量记录形式存在指导性不强、质量记录信息化程度低、不利于分析与管理等问题。欧美等大型航空航天企业,如波音公司、德国航空航天公司、格鲁曼公司等企业的质量管理,都已经实现了质量信息的实时采集与信息传递,建立了产品质量的可靠性管理体系[2]。然而国内外学者提出的“敏捷制造、精良生产、可重构生产和快速响应制造”等制造理念大多没有结合我国军工企业的现状[3]。要提高航天的数字化智能制造水平,发展适应智能生产的结构化、数字化工艺设计为其中的一个重要环节。数字化工程在很大程度上使整个制造周期中所涉及的多种信息传递与反馈的转变历程进行简化,最大程度的发挥制造的效率,能将生产制造期间的物流、作业等损耗减少到最低[4]。

本文以遥感用印制板组件生产过程的工艺文件与质量记录为实例,结合数字化、智能化生产要求,设计并建立了基于CAPP、MES系统、电子数据包系统的遥感用印制板组件数字化工艺与质量记录编制流程,通过工艺设计平台与MES系统、电子数据包系统的对接,提升工艺文件与质量记录的信息化、数字化水平,为产品研制过程的质量监控和追溯评估提供高效可靠的数据保障。

1 传统工艺文件与质量记录的弊端

传统工艺文件与质量记录采用纸质形式,跟随印制电路板在各工序间流转,电装质量记录卡、元器件登记信息卡等质量数据的填写依靠手工进行。在工艺设计阶段,除了进行必要的工艺设计,工艺人员还需要依据工艺文件编制电装质量记录卡片,依据设计文件编制元器件登记信息卡。上述工作的特点为劳动重复、缺乏技术含量。在生产阶段,质量数据的手工填写耗费了大量的精力与时间,并且易出错、不易检查。在质量追溯阶段,大量的纸质数据不利于数据的查找、分析与统计。因此,工艺设计与质量记录的数字化能够有效地提高生产效率。

2 数字化工艺设计模式

2.1 工艺文件与质量记录的数字化设计

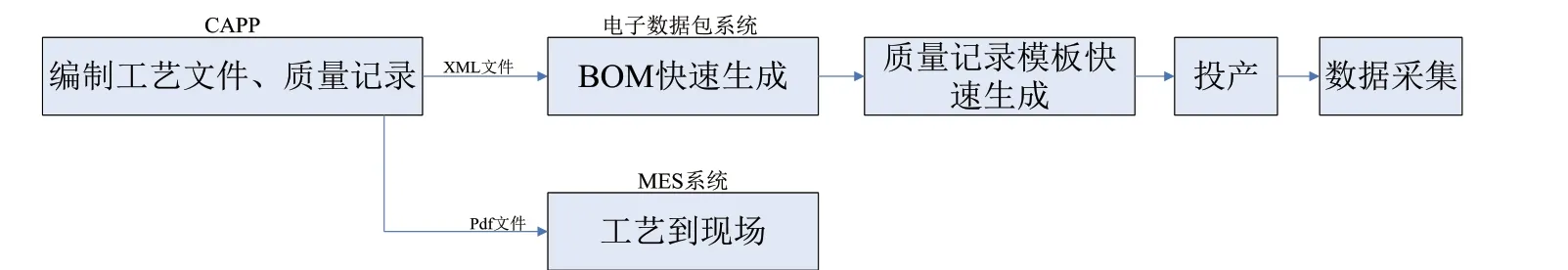

构建了以CAPP、MES系统、电子数据包系统为核心的新一代智能制造信息系统体系架构,打破原有的信息传输模式,实现了工艺文件与质量记录100%无纸化,过程签署、记录填写、质量数据等均在线记录。工艺设计师在CAPP中创建工艺文件与质量数据要求值,上传XML格式的文档给电子数据包系统完成审核并发布、投产。同时实现CAPP与MES系统数据传输,将工艺文件传输至生产车间。

2.2 工艺文件与质量记录的数字化具体实现方式

遥感用印制板组件生产数据包包括生产过程中的一系列文档、表单、数据和记录组成[5]。我所采用北京轩宇信息技术有限公司开发的电子数据包系统进行质量记录的编写、采集与应用。实现了利用模板建立产品质量记录要求,提高了工作效率;利用模板文件,提高编制、学习文件的效率,多种录入方式,提高产品数据录入效率,设置质量数据合并功能,根据需要快速生成新的质量记录要求,三类关键特性管理,提供常用的统计分析图表,提高工作效率。

通过CAPP系统与电子数据包系统数据传输,并与遥感用印制板组件生产工序相结合,实现遥感用印制板组件质量记录要求值的快速生成,通过CAPP系统与MES系统数据传输,实现工艺文件电子化并快速传输至生产现场。具体实现流程见图1。

图1 工艺文件与质量记录的数字化具体实现流程

具体实现过程中,为保证质量记录规范与统一,在系统中每一种需要采集的质量记录建立统一的模板规范,以确保不同人员编制的质量记录格式相互统一。其次,要实现对分散在各个生产工序中的质量数据的采集,在产品工艺设计时需进行统筹规划,在CAPP中对质量数据所在工序进行标记,数据导入到电子数据包系统后实现自动插入所在工序,实现质量数据与工序的自动对应功能。最后,将导入的内容按数据包系统要求完成在线投产后,操作人员在生产现场可以看到需要进行的工序,并且可以在生产过程中进行各个工序质量记录的数据实时采集。所有生产过程中采集的数据可以随时在数据应用管理模块中进行查看产品研制进度、关键质量数据显示、综合查询产品信息、分析比对数据。

2.3 元器件信息自动采集

元器件信息的自动采集,包括三方面的内容,一方面是将图纸中的元器件位号、型号上传至系统;另一方面是将元器件本身的生产厂家、型号规格等信息进行采集。为实现元器件信息自动采集在物资发放物料时采用人工智能自动点料系统,在物料出库时,每种物料都配有二维码,点料系统如图2所示。

图2 人工智能自动化点料系统

在进行元器件信息采集时,首先将图纸元件表上传至MES系统,实现要求值的采集。在生产现场,操作人员通过手持式终端设备扫码元器件二维码,实现元器件自身信息采集。两方面信息结合形成最终元器件信息登记表。

3 数字化工艺设计模式优势

采用以CAPP、MES系统、电子数据包系统为核心的新一代智能制造信息系统进行数字化工艺设计,相较于传统工艺设计模式优势明显:

(1)实现工艺文件与质量记录数字化传递和无纸化制造,改变了以往打印、填写、传递、收集的繁杂过程,实现了信息与数据的快速准确传递,方便数据的管理与保持,也实现了无纸化的绿色生产。

(2)数字化的工艺设计模式,消除了信息孤岛,生产全流程采集的数据可以被实时共享,生产进度、工艺参数等信息可实时、可视化反馈。生产数据分析、统计、处理等能力得到了提高。

(3)目前使用CAPP与电子数据包系统已实现了质量记录要求值的自动化采集,随着数字化生产线的不断建设,信息化采集手段的不断加强,为实现质量记录数据全自动采集奠定基础。

4 结束语

本文结合航天产品精细化质量管理要求以及当前的数字化、智能化生产要求,以遥感用印制板组件生产工艺文件与质量记录为例,运用信息化手段进行工艺设计,不仅能够高效的进行产品工艺的传递和数据的记录与应用,还实现了产品质量全流程监控。为提高工艺文件与质量记录的数字化水平提供了改进方向与思路。