低速重载工程机械轮轨接触分析方法

郑夕健,李博言

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

接触状态决定了结构的承载能力,在工程机械中,接触状态大多为低速重载,运行过程中所受载荷冲击容易造成结构的弹塑性失效。在接触状态等问题上,国内外目前已经获得了一些有价值的研究成果。V.L.Popov等[1]提出在“半空间近似”的框架内找到接触问题的精确解的方法。D.Kono等[2]通过研究分析了接触分析的可逆性和不可逆性。R.M.Nejad等[3]对不同情况下车轮的载荷方向和磨损现象进行应力分析,对比滚动接触疲劳裂纹扩展情况。J.Y.Kim等[4]为了尽量避免由有限元接触分析中接触表面的几何近似导致的问题,采用了mortar方法作为非协调接触处理方案。A.Sladkowski等[5]对不同车轮型面对轮轨结构接触应力与接触斑的影响使用有限元法进行了分析。J.Han等[6]通过有限元软件,在数值上模拟了由于车轮扁疤所造成的轮轨冲击响应。X.Zhao等[7]建立三维有限元模型来模拟滚动接触,重点研究切向问题对滚动摩擦接触区域的影响。郑圣义等[8]应用有限元对门定轮和轨道接触时的受力特性进行分析,得到其接触应力的变化规律。闫振华等[9]通过运用ABAQUS建立支重轮履带板非线性接触有限元模型的方式,对大型履带支重轮与履带板间的接触问题进行了分析验证。唐进元等[10]研究齿轮啮合传动时由啮合点处速度差异导致的轮齿接触冲击现象,并建立了齿轮啮合接触冲击模型。潘睿等[11]对长期运行后的曲线地段U71Mn钢钢轨表层组织与硬度进行了研究,发现了踏面3个区的损伤形貌特点。张立君等[12]借助万能力学试验机、高频振动疲劳试验机研究了挤压铸造铝合金轮毂材料的微观特性及力学性能。

基于上述分析,笔者参考《通用门式起重机》(GB/T 14406—2011)[13]、《擦窗机》(GB 19154—2017)[14]和《起重机设计规范》(GB/T 3811—2008)[15]等各类相关文献,通过对低速重载工程机械的轮轨结构进行接触分析,分析轮轨结构接触状态在各种不同条件下的不同应力结果,为以后相关领域的设计和研究提供可参考的依据。

1 轮轨接触有限元分析

1.1 非线性有限元求解技术

分析非线性问题时,近似解法是求解接触问题的常用解法。应用数值解法进行求解的结果并不唯一。由于接触问题求解的复杂性,结果处理的困难性,因此普通方法是不可行的[16]。

直接迭代法和Newton迭代增量法的使用在求解小变形弹性问题和小变形弹塑性问题时是非常普遍的,如式(1)所示。

M·x=f.

(1)

在接触问题中,M为关于位移的矩阵,代换式(1),可得:

Φ(x)=M(x)-f=0.

(2)

假设Φ(x)为初始取值近似为x0,进行n次迭代后的近似值为x(n)的一阶连续可导的函数。把Φ(x)在x(n)处进行泰勒展开,获得式(3)。

(3)

通过计算求解获得新的近似值x(n+1):

(4)

(5)

接触问题可以大致分为物体的刚性体-柔性体接触和柔性体-柔性体的接触。刚性体-柔性体接触的含义为其中一个接触面的刚度值较大,而其他接触面的刚度值远远小于这一接触面。柔性体-柔性体的接触的含义则为各个接触面的刚度值差距较小。在柔性体-柔性体的接触情况下,不需要对刚度大的物体进行分析。

笔者研究的是刚性体(轨道)-柔性体(车轮)的接触问题。在对接触问题进行分析时,接触物体的接触方式是最先需要被确定的。在ANSYS 17.0软件中,对需要分析的目标面和接触面的设置可以在接触分析管理器中进行,管理器会自动识别接触对。对轮轨接触面(车轮轮面和轨道踏面)的分析应采用面-面接触单元。

1.2 有轮缘轮轨结构接触区域的有限元分析

由于有踏面的存在,在轮轨结构的运行过程中,接触应力会产生较大的变化[17-18]。这是因为在轮轨结构的工作中,接触区域的应力值会由于轮轨之间冲击现象的产生而增大。

由于单、双轮缘车轮踏面具有同样的接触形式,故选用双轮缘车轮型面为研究对象对其接触特点进行研究。在外载荷的作用下,轮轨结构之间的接触面将会由于外载荷的作用而产生形变,但此时接触面的变形状态是无法确定的,因此必须要对接触面进行弹性分析和弹塑性分析来判断接触面的变形状态。

1.2.1 建立轮轨接触模型

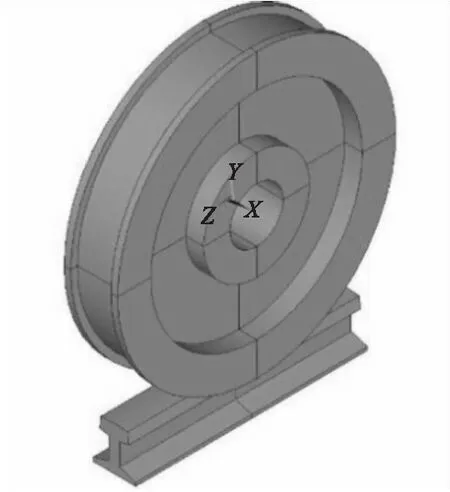

建立双轮缘车轮模型,应用APDL进行建模可以更加精确的对模型进行网格划分及选择单元属性,增加分析结果的精确度。根据实际几何尺寸参数建立轨道模型,轮轨模型如图1所示。

图1 基于有限元分析的轮轨实体模型

对模型进行有限元分析,首先需要设置材料属性,如表1所示。然后使用单元节点具有3个自由度的SOLID185三维实体单元对车轮和轨道进行网格划分。考虑到轮轨结构的接触区域面积很小,为了利于有限元网格的精确划分,忽略了对结构影响较小的圆角。

表1 定轮轨材料属性Table 1 Material properties of fixed wheel-rail

1.2.2 接触区域与约束设置及载荷施加

将面-面接触选择为接触面的接触方式,目标面和接触面分别为车轮和轨道的接触表面,并将其单元类型分别设置为TARGE170和CONTA174。参考相关资料[19],分别将穿透容差默认值、法向接触刚度因子以及摩擦系数设置为0.1、0.9和0.15。

将对称约束施加到车轮侧轮面与轨道腹板两侧面来确保车轮处于轨道踏面的中心位置。对轨道底面与端面进行全自由度的约束来确保轨道不产生运动,避免在接触分析过程中由于轨道晃动所产生的影响。

1.2.3 轮轨结构接触区域的弹性分析

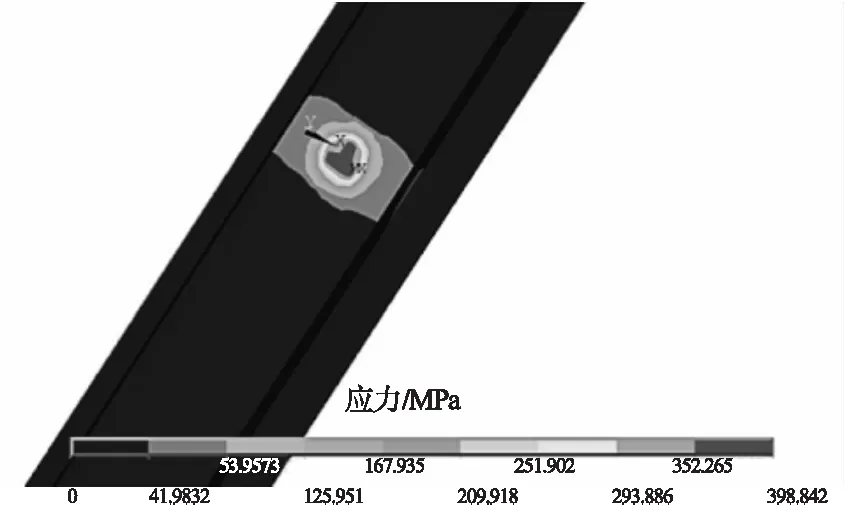

在低速重载工程机械满载运行的工况下,假设轮轨材料没有超过其屈服极限,此时结构为理想的弹性状态。轨道接触斑应力如图2所示,椭圆形的接触斑在运行轨道上产生。

图2 轨道接触斑应力图Fig.2 Contour map of wheel-rail contact spot

通过对图3所示的应力云图进行分析,可以看出,Mises等效应力在车轮与轨道接触的位置附近应力值大且扩散面积广,与此同时在扩散面积变大的过程中,对应的应力值也在持续减小。

图3 车轮-轨道结构横向截面的Von-Mises等效应力云图

通过对图4所示的等值线应力图进行分

析可看出,与车轮区域相比,轨道区域的应力值扩散面积显然要大得多,腹板作为轨道承载的重要部分,其中心是应力的首要扩散区域。

图4 车轮轨道结构纵向截面等值线应力图

1.2.4 车轮-轨道接触塑性分析

判定轮轨结构材料是否会发生塑性变形在轮轨接触分析的研究中十分重要,应当根据接触分析的结果对其进行判定。对车轮-轨道结构模型的弹性分析结果进行分析,显然,此时的材料已经由于屈服强度被超过而发生了塑性变形,并在这个过程中释放部分应力,这便使最大应力值与弹性计算时不会相同,应力增加的速度也会急剧减小。

弹塑性分析车轮接触斑应力图如图5所示。

图5 弹塑性分析车轮接触斑应力图Fig.5 Elastoplastic analysis of wheel contact spot

通过弹塑性接触分析得到轮轨结构接触的过程中车轮和轨道的等效应力值最大值分别为427.285 MPa和398.742 MPa。将弹塑性接触分析与弹性接触分析的最大Mises应力值进行对比,可以发现,前者的Mises应力值明显降低,说明车轮与轨道在接触过程中已经发生了塑性变形,接触应力的范围在轨道宽度的方向上不断增大,但轮轨结构接触区域弹塑性分析所得到的应力值对比弹性分析所得到的应力值明显降低。

弹塑性分析如图6及表2所示。将轮轨结构横、纵截面弹塑性分析与弹性分析Von-Mises等效应力图进行对比,轮轨结构接触区域弹塑性分析的应力分布范围与等效应力值由于有塑性变形的产生导致分别较弹性接触分析相比前者明显增大,后者明显减小,轮轨最大等效应力差值分别为-25.0%和-16.7%。由于轮轨接触受塑性变形的影响,弹塑性分析较之弹性分析所得到的轮轨最大Mises应力差值明显减小,差值分别为6.7%和16%。

图6 弹塑性分析纵向截面Mises应力图

表2 轮轨接触区域弹性分析与弹塑性分析的应力值对比

对车轮-轨道结构接触区进行弹塑性接触分析得到其最大接触应力,其值为1 075.21 MPa,将这个结果与弹性分析获得的接触应力1 453 MPa相比,最大接触应力值降低了26%。分别将弹性分析、弹塑性分析获得的最大接触应力与赫兹接触理论所求值对比,最大接触应力值降低了17.7%和39.1%。

1.2.5 无轮缘轮轨结构接触区域分析

通过对无轮缘轮轨结构接触区域的弹性接触分析发现最大Von-Mises应力值为476.726 MPa,应力发生在双曲率车轮[20]上,车轮的接触区域为椭圆形。轨道上的最大Von-Mises应力为445.949 MPa。

将无轮缘车轮-轨道结构与双轮缘车轮-轨道结构在相同载荷作用条件下的接触分析所获得的应力值信息进行对比,无轮缘车轮-轨道结构最大Von-Mises应力比双轮缘车轮-轨道结构最大Von-Mises应力减小16%,无轮缘车轮-轨道结构最大接触应力值比双轮缘车轮-轨道结构最大接触应力值降低了19.7%。通过数据分析可以得出,对无轮缘轮轨结构接触区域较之双轮缘轮轨结构接触区域进行接触分析所得到的应力值明显要小。

2 偏斜运行轮轨接触分析

2.1 安装误差引起的垂直偏斜

由于安装误差问题的存在,低速重载工程机械的车轮踏面中心线与轨道中心线并不完全重合。因此会发生车轮垂直偏斜的现象,此时将会有一个偏斜角α在车轮踏面和轨道二者的中心线之间产生,如图7所示。

图7 车轮产生垂直偏斜Fig.7 Vertical deflection of the wheel

此时由于车轮偏斜的作用,车轮上的轮压Fmax将会产生一个大小为Fmax×sinα的方向水平的侧向力。

因安装误差造成车轮垂直偏斜的情况较多且复杂,归类为以下两方面:1)车辆运行机构中由于安装误差造成车辆车轮产生垂直偏斜;2)轨距或两侧轨道高度会由于轨道不平行等安装误差而无法恒定,进而造成车轮产生偏斜。

综上所述,以在安装车轮时允许产生0.5°的垂直误差为基准,考虑轨道不在同一水平面的现实因素,以车轮在产生1°偏斜误差时的轮轨接触区域为研究对象,探讨其应力变化。在车轮轴孔中心线上设置一个水平侧向力,其值为

Fxmax=Fxmax×sin1°=352 000×

0.008 7=3 072 N.

(6)

考虑偏斜因素的影响,避免轨道晃动因素的干扰,对轨道结构进行全自由度的约束,不对接触对的设置进行改变,在上述条件下对产生垂直偏斜运行的车轮-轨道结构接触区进行分析,可获得如图8所示的轮轨结构接触区域垂直偏斜等效应力云图及如图9所示的垂直偏斜x轴方向位移云图。

图8 垂直偏斜横向截面Von-Mises应力图

通过对图8进行分析,可以看出在车轮产生垂直偏斜的影响下,轮轨结构接触区域的最大应力点位置发生了偏移,车轮上的应力值较之轨道明显要大,且最大应力点没有产生在接触区域中心位置而是在轮轨接触点周围,其值为432.088 MPa。

图9 垂直偏斜x轴方向位移云图

对图9进行分析,通过计算可以求得此时车轮产生了1.02°的垂直偏斜,在此情况下,车轮在x轴方向上的最大位移为13.24 mm,分析结果所得数值与设置值相比差距较小,结果符合要求,证明分析所得的结果是有效的。将垂直偏斜与正常运行车轮的应力值进行对比(见表3)。

表3 垂直偏斜与正常运行的应力值对比

通过对表3中的数据进行分析,可以看出,在不同运行方式下进行接触分析所得到的最大等效应力值的差值微乎其微,这个结果可以说明车轮垂直偏斜运行对轮轨结构接触区域的应力变化在数值上并没有什么影响。但是,车轮垂直偏斜运行改变了轮轨结构接触点的位置,使其向一侧偏移,长此以往将会造成轮轨结构的单侧磨损,减少轮轨结构的使用寿命,故应尽可能地减少车轮偏斜运行的发生。

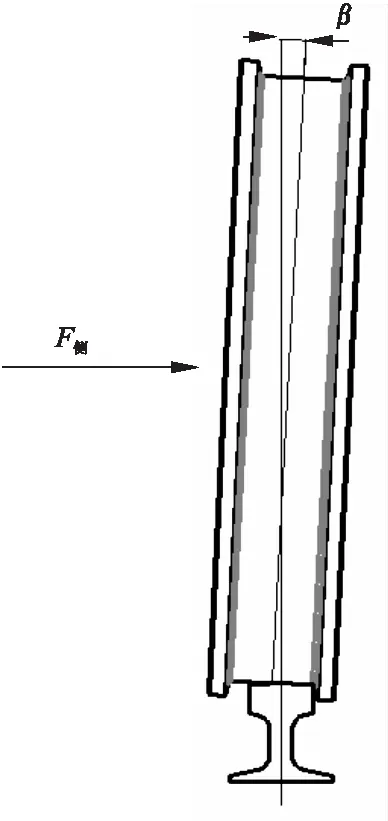

2.2 侧向力作用下的车轮偏斜运行

低速重载工程机械在工作中易发生偏载现象,偏载现象会对车轮造成一个侧向力的作用。且工程机械在工作中存在误差,在经过一段时间的工作后,车轨结构的侧面会产生接触的现象。在这种状态下,若有侧向力(F侧)的存在,就会造成车轮在垂直平面内产生一个偏斜角β,轮缘及其轨道侧面就会产生严重的磨损,即啃轨现象,如图10所示。

图10 侧向力作用下的车轮偏斜情况Fig.10 Wheel deflection under lateral force

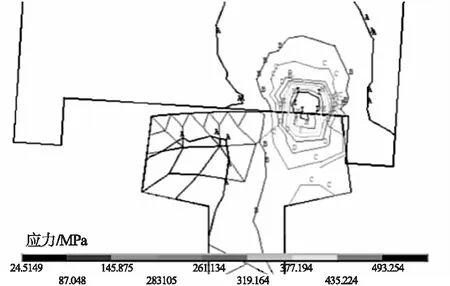

在上述情况下,对轮轨结构接触区域进行分析,获得水平侧向力作用下的应力云图如图11、图12所示。

图11 水平侧向力作用下车轮接触斑应力图Fig.11 Wheel contact spot under horizontal lateral

图12 水平侧向力作用下横向截面等值线应力图

对图12进行分析,可以看出在水平侧向力的作用下,轮轨结构接触区域的接触点发生侧向位移,且轮轨结构侧面产生了磨损,这种现象的产生会损害轮轨结构接触区域的接触状态,甚至会对轮轨结构产生破坏,影响工程机械的运行。

3 结 论

(1)在低速重载的工作条件下,通过弹塑性接触分析发现,轮轨结构材料会发生塑性变形,此时接触应力较小。

(2)在相同工作状态下,使用弹性接触对比分析低速重载工程机械中的无轮缘车轮-轨道结构与双轮缘车轮-轨道结构发现,前者接触区域最大接触应力值较小,具有良好的接触状态。

(3)分析产生偏斜运行现象的轮轨结构,在偏载现象所产生的水平侧向力的作用下,轮轨结构侧面会产生磨损,损害轮轨结构接触区域的接触状态,甚至会对轮轨结构产生破坏,影响工程机械的运行。