多尺度材料与过程设计的数据驱动和机理混合建模方法

周腾*,Rafiqul Gani ,Kai Sundmacher

a Process Systems Engineering, Max Planck Institute for Dynamics of Complex Technical Systems, Magdeburg D-39106, Germany b Process Systems Engineering, Otto-von-Guericke University Magdeburg, Magdeburg D-39106, Germany

c PSE for SPEED Co., Ltd.,Allerod DK 3450, Denmark dDepartment of Chemical and Biomolecular Engineering, Korea Advanced Institute of Science and Technology(KAIST), Daejeon 34141, Republic of Korea

1.引言

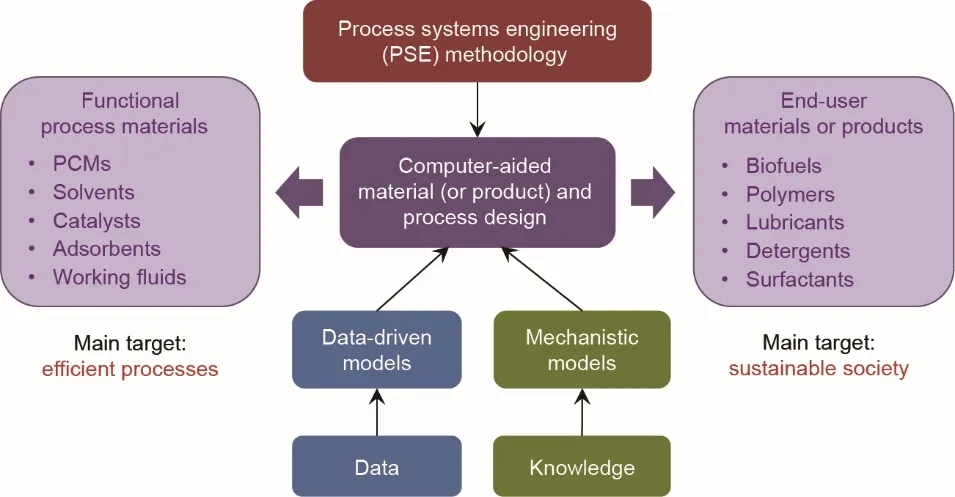

材料大致可分为两大类:功能性过程材料和终端用户材料或产品。前者(如溶剂、催化剂、吸附剂)用于制造过程,而后者通常是终端用户化学品;也就是说,它们在工厂之外发挥作用。具有定制特性的功能性过程材料通常是过程工业进步的核心,因为材料的选择不仅会影响经济成本,还会影响过程在环境、健康和安全方面的性能。正如Grossmann和Westerberg[1]所述,现代加工系统可以分解为多个尺度,不同的物理和(或)化学现象发生在不同的尺度上。最低尺度涉及与过程中使用的分子或材料的结构相关的所有决策,如用于化学分离的液体溶剂和固体吸附剂、用于反应的非均相催化剂,以及用于能量转移与转换的制冷剂和相变材料(PCM)。从历史资料看,人们通过实验试错法发现新材料。考虑材料设计空间的尺寸较大,这种方法速度慢且效率低下。鉴于理论模型方法的发展,采用计算机辅助方法来指导材料选择和设计成为了一种流行且行之有效的方法。另一方面,应该注意的是,材料选择和材料使用的过程操作之间总是存在很强的相互作用。因此,应同时考虑过程系统中涉及的所有尺度,这使集成材料和过程设计变得至关重要[2]。

多尺度建模的第一步是将分子尺度与相尺度联系起来,其中主要任务是基于原子或分子水平信息,建模和预测流体混合物的宏观特性(如扩散系数、热导率、焓和吉布斯自由能)。原则上,量子化学计算、分子模拟和状态方程(EoS)可以提供这些预测。然而,这些计算的成本高,而且过于依赖系统。幸运的是,由于实验和理论数据的可用性不断增加,现在通过基于描述符的经验模型[3],从分子和材料的结构对它们的特性进行建模变成了一种流行且行之有效的方法。由于这些模型纯粹基于数据相关性来描述系统属性或行为,因此它们被称为数据驱动模型。线性、多项式、人工神经网络(ANN)、高斯过程和克里金法等数学表示广泛用于数据驱动的特性建模[4]。可以从参考文献[3]中找到关于用于发现和优化设计各种类型材料的数据驱动方法及其应用。了解了系统的宏观特性,就可以推导出本构关系(如动力学和相平衡),并将它们应用到每个过程单元的质量、能量和动量守恒定律中。考虑到不同单元之间的连通性,最终可以将系统从阶段级向上扩展到过程级。由于本构关系和守恒定律源自物理知识,因此它们被称为第一性原理或机理模型。数据驱动模型和机理模型的结合,使得解决多尺度材料和过程设计问题更加高效和快速。这种模型组合策略被称为混合建模,由此产生的整个模型称为混合模型。

事实上,有三种不同类型的混合模型结构。如参考文献[5]所述,第一个并行结构(类型I)实际上是机理项和数据驱动项之和。在模型中,众所周知的知识用机理项表示,而数据驱动部分描述未知或难以理解的特征。这种类型的混合模型可以提高预测精度[6-7]。除了并行结构,还有另外两个连续的混合结构,其中数据驱动模型安排在机理模型之前(类型II)或之后(类型III)。与类型III的结构相比,类型II的混合结构在过程工程中更受欢迎,并且已经应用在了许多多尺度材料和过程设计中[8,10]。在这种混合结构中,经验数据驱动模型首先用于预测材料的特性,然后将其代入机理过程模型。这样做可以成功消除材料和过程规模之间的差距,并有效地执行集成材料和过程设计。

由于混合建模的应用逐渐普及,数量增多,研究人员对其发表了各自的观点。例如,Zendehboudi 等[11]评论了用于过程优化、控制和监控的混合建模方法。McBride等[12]则强调混合建模对分离过程设计的重要性。Yang等[13]强调了混合建模在智能制造中的重要性。然而,据我们所知,目前还缺乏总结混合建模在多尺度材料和过程设计中应用的相关文献。在本文中,我们首先描述了用于集成材料和过程设计的混合建模的一般原则和设计方法,然后介绍了两种解决方案策略,用于解决基于混合模型的材料和过程设计问题。之后,我们选择了六个具有代表性的领域,其中混合建模要么已经成功应用,要么有可能被同时用于材料和过程的设计。对于每个领域,我们简要回顾了最新进展,并指出了当前的局限性和可能的发展机会。最后为文章结语。

2.方法

正如引言中提到的,材料大致可分为两类:功能性过程材料和终端用户材料或产品。图1说明了用于材料和产品设计的混合建模方法。由于功能性过程材料通常用于加工业,因此其设计目标是寻找节能环保的过程。相比之下,终端用户材料的设计任务是提升终端用户的生活品质和社会的可持续性。如图1 所示,过程系统工程(PSE)的应用领域已经从化学过程的分析、模拟和优化扩展到包括分子和材料的优化设计[14]。在这种趋势下,计算机辅助材料(或产品)和过程设计方法[15-16]在各种功能材料和化工产品的优化设计中发挥了重要作用。越来越多的可用数据使得数据驱动模型成为基于结构和成分信息预测材料或产品特性的重要工具[3]。另一方面,机理模型通常用于描述材料使用过程的现象或原理,这些现象或原理受到众所周知的物理学原理影响。通过结合这两种模型,可以构建和求解数学优化问题来优化设计材料/产品和过程系统。由于Uhlemann等[17]和Feng等[18]已经很好地审查了终端用户化学产品的优化设计,本文将重点介绍过程材料设计。

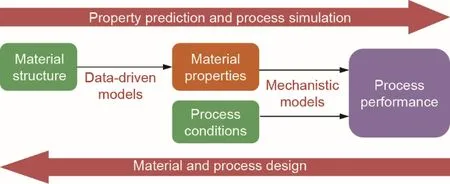

为了更好地说明,我们在此将功能性过程材料进一步分为两类:一类是通常由单个或多个分子组成的分子材料,如溶剂和工作流体(WF);一类是固体材料,如多相催化剂和吸附剂。图2显示了集成功能材料和过程设计的混合建模方案。该问题可以描述如下:给定一个使用功能性材料(如溶剂和吸附剂)的分批或连续过程,找到能达到最佳过程性能的最佳材料结构和过程操作条件。这是一个典型的优化问题,设计变量包括材料选择和过程条件。目标函数通常定义为过程性能指标,如年度总成本、总能耗或过程对环境的影响。如图2所示,为了根据给定的设计变量计算目标函数,我们需要能将材料结构与材料特性关联起来的特性模型,以及能将特性和过程操作条件与整体过程性能关联起来的过程模型。如引言中所述,特性模型通常是经验或数据驱动的,而过程模型很有可能是基于知识或机理的。Zhou 等[3]总结了大量的分子和各种固体材料结构和性质的公开数据库。这些数据对于构建数据驱动的特性模型非常有用。借助数据驱动的特性模型和机理过程模型,人们可以成功预测使用材料的过程性能。一旦这个正向问题(性能预测和过程模拟)得到成功解决,就可以通过解决逆向材料和过程设计问题来确定最佳材料结构和过程条件。

图1.计算机辅助材料(或产品)和过程设计的混合建模示意图。

图2.集成功能材料和过程设计的混合建模的示意图。

有两种解决策略,即分解设计方法和和集成设计方法,用于解决逆向设计问题。分解设计方法按顺序解决材料和过程设计问题。也就是说,首先通过分析过程特性来定义理想的材料特性,然后通过解决计算机辅助材料设计问题来确定与这些特性相匹配的最佳材料。如果材料只是一个分子(如溶剂或WF),经验或半经验数据驱动模型[如非常流行的基于基团贡献(GC)的模型]通常可用于预测分子特性。在这种情况下,材料设计问题可以通过众所周知的计算机辅助分子设计(CAMD)方法轻松解决[19]。Papadopoulos 等[15]和Austin 等[20]全面概述了CAMD 方法、软件/工具和解决方案技术。另一方面,如果材料是固体并且具有复杂的结构(如吸附剂和催化剂),则材料结构与其性质之间通常存在复杂的关系,这些关系很难通过使用传统的方法进行建模。由于机器学习(ML)和深度学习方法[19,21]的发展,现在可以高效地对这些复杂的关系进行建模。对使用ML模型优化设计固体功能材料感兴趣的读者,可以参考Zhou等[3]的研究。确定有前景的材料后,可以对每种材料进行过程设计和优化,以找到最匹配的过程条件。

分解设计方法,依次解决分子/材料设计和过程设计问题[22-23]。尽管这些方法的效率很高,但由于以下两个原因,使用这种方法可能会得到次优解决方案[24]:①通常很难提前知道哪种材料特性决定了过程性能;②过程条件的规范对材料的选择有很大影响,反之材料的选择又决定了过程的最佳操作条件。分解的材料和过程设计方法无法合理地控制这种相互依存的关系。

与分解设计方法相反,集成设计方法试图同时确定最佳材料和过程条件[8,25]。这种方法通常通过构造和求解混合整数非线性规划(MINLP)优化问题[9]来实现,因为其既涉及表示材料结构的离散变量,也涉及连续变量(即过程操作条件),并且大部分性能和过程模型本质上是非线性的。值得注意的是,如果混合设计空间很大且属性和过程模型非常复杂,很大程度上需要靠良好的初始估值来解决MINLP 问题。此外,在大多数情况下,过程功能材料是纯物质。在设计混合物(如混合溶剂)时,必须考虑与混合物组成和性质相关的其他限制条件,这使得集成设计问题更具挑战性[26-27]。

3.应用

在接下来的部分中,我们选择了六个具有代表性的领域,其中混合建模或已成功应用,或可同时用于材料和过程的设计。每个领域都强调了建模策略、解决方法、主要结果、当前的局限性和未来的机会。选择的领域包括溶剂型反应和分离过程、吸附分离过程、膜分离过程、多相催化过程、有机朗肯循环(ORC)过程和热能储存(TES)过程。

3.1.溶剂型反应和分离过程

溶剂是化学工业中促进反应和分离的重要功能材料。溶剂对反应或分离过程的影响完全取决于溶剂的性质[28],如溶剂化能力和汽化焓。第一性原理方法,如密度泛函理论(DFT)计算,可以预测各种溶剂性质[29]。然而,在多尺度溶剂和过程设计中使用这种方法进行计算的成本很高。为了解决这些复杂的设计问题,通常使用数据驱动模型来预测溶剂的性质[30,33]。将它们与合适的过程模型相结合,就可以进行溶剂与过程的集成设计。例如,Zhou 等[9]提出了一个经验数据驱动模型,使用基于真实溶剂的类导体筛选模型(COSMO-RS)的溶剂描述符来关联溶剂动力学对Diels-Alder反应的影响。将数据驱动的动力学模型与反应釜、精馏塔和换热器的过程力学模型相结合,他们提出并解决了基于MINLP 的集成溶剂和过程设计问题,实现了反应过程的经济效益最大化。结果表明,最佳过程条件下效率较低(就反应效率而言)的溶剂更有利于溶剂-产物分离。

准确的相平衡预测对于分离过程中的溶剂选择非常重要。传统的预测性热力学模型,如预测性Soave-Redlich-Kwong(PSRK)模型[34],在数学上十分复杂,因为它们是高度非线性的,有时还包含隐式方程。将其替换为更简单明确的数据驱动模型,可以大大减少溶剂和过程系统集成设计中的计算需求。Valencia-Marquez 等[35]使用混合建模方法对燃烧后CO2捕获进行了离子液体(IL)和过程的集成设计研究。从文献中收集了不同条件下不同IL中共394种实验CO2溶解度,然后将使用温度、压力和IL分子量作为输入的经验相关模型回归,以预测IL中的CO2溶解度。将这种数据驱动模型应用到机理过程模型中,同时优化了溶剂和吸附过程。尽管这个数据驱动模型简化了很多,但它并未考虑IL对CO2溶解度的结构影响。最近,Song等[30]建立了基于GC的ANN模型,以10 116个实验CO2溶解度数据为基础,准确预测了不同温度和压力下各种IL 中的CO2溶解度。该模型可以很好地捕捉IL 结构与CO2溶解度之间的复杂关系。我们现在正在将此ANN 模型应用于一个严格基于速率的吸收模型,以执行集成IL和CO2捕获过程设计,预计最新结果将很快公布。

混合建模不仅用于纯溶剂设计,还可用于混合溶剂设计。McBride和Sundmacher[26]使用由二甲基甲酰胺和癸烷组成的热态溶剂(TMS)混合物,通过在倾析器中进行温度控制的相分离,将均相催化剂与反应后的产物分离。所研究的反应是长链烯烃的氢甲酰化。该反应的反应器和过程设计通常针对特定的混合溶剂的组成进行,而不考虑催化剂浸出的经济影响。为了降低过程设计的复杂性,基于严格的液-液平衡(LLE)计算所得的数据,回归线性模型来描述倾析器中两个液相之间多组分的分配。此外,使用有限的可用实验数据,根据TMS 混合物的组成拟合了另一个二次相关来估计催化剂的损失。结合线性LLE表达式和催化剂浸出与机理过程模型的二次相关性,对氢甲酰化过程的总成本进行了优化,从而得到最佳溶剂组成和最佳过程操作。优化结果表明,催化剂损失对过程成本有显著影响,应改变常用溶剂组成以提高催化剂保留率。如果在优化中采用严格的力学模型(而不是混合模型),则无法获得这一重要结果。

3.2.吸附分离过程

化学分离可以用液体溶剂进行。另一方面,也可以使用吸附或膜分离技术对固体材料进行分离。吸附分离通常通过变压吸附(PSA)或变温吸附过程实现。这些过程由两个或多个床层组成,这些床层按照一系列步骤以循环方式相互作用。由于吸附过程的动态和空间分布特征,通常由一组与时间和空间相关的偏微分方程控制。据我们所知,目前还没有整合吸附剂和吸附过程设计的系统研究。现有研究大多数通过高通量分子模拟筛选出有前景的吸附剂,并对每种顶级材料进行过程优化。例如,Hasan 等[36]根据从正则蒙特卡罗模拟获得的CO2/N2吸附亨利选择性(吸附剂中气体的亨利常数之比),从大型沸石数据库中预先筛选出一系列有潜力的沸石。对于每个性能最优的沸石,生成了CO2和N2吸附等温线,在此基础上优化了用于燃烧后碳捕获的PSA过程。First等[37]和Liu等[38]分别将物料筛选和过程优化方法推广至天然气净化和H2S分离。尽管该方法很有效,但需要注意的是,单一的性能标准(如吸附选择性)不足以反映吸附剂对过程性能的复杂影响。因此,许多研究者试图提出更全面、更可靠的评价指标[39-40]。然而,Khurana 和Farooq[41]发现,所有基于分子模拟的指标与吸附剂的实际优化过程性能并没有很好的相关性。显然,在充分优化的过程条件下,所提出的指标与吸附剂的性能预测之间存在差距。这种差距只能通过材料和过程集成设计来解决。

为了同时进行材料和过程的集成设计,首先需要将吸附剂结构与吸附等温线关联起来,因为这种关系对过程模拟和优化十分必要。最简单的方法是建立数据驱动的关联,用于预测吸附剂结构的等温线模型参数。通过将这种数据驱动的模型与吸附过程模型相结合,可以实现吸附剂和过程的集成设计。在过去的10 年中,金属有机骨架(MOF)作为一种重要的多孔材料,在许多方面都显示出巨大的应用潜力,尤其在气体分离方面。许多研究人员已经基于高通量分子模拟数据建立了数据驱动模型,以预测MOF 的各种性能指标所代表的分离性能[42,46]。尽管取得了一定进展,但仍然缺乏将MOF 结构与吸附等温线联系起来的定量关系模型。主要原因如下:首先,用于构建MOF 的构建块不容易定义,重要的是,很难系统地确定哪些构建块的组合可以产生稳定的MOF 结构;其次,不同的吸附质-吸附剂对可能表现出不同类型的等温线,难以用一般的数学形式来描述。

3.3.膜分离过程

除吸附外,膜分离还广泛用于分离工作。在膜装置的常规开发中,膜材料的选择和膜基分离的过程设计都是分开进行的[47]。然而,膜科学的最新发展表明,良好的膜材料需要在渗透性和选择性之间取得平衡[48-49]。这种平衡只能通过膜分离过程的优化设计和评估来实现。

同时进行膜材料和过程设计的主要困难是,缺乏描述材料合成方案对膜特性影响的机理模型。Rall等[8]提出了一种基于混合模型的方法,可以同时进行膜合成和过程设计。他们选择逐层(LbL)纳滤膜进行海水淡化。对于LbL 纳滤膜,他们建立了一个ANN 模型,用于根据膜的制造参数,包括施加的聚电解质双层的数量(Nlayer)和聚电解质涂层溶液中的NaCl 浓度(cNaCl)预测孔径和层电荷。使用孔隙半径和层电荷作为输入,开发了另外两个ANN 模型,用于预测盐分保留和渗透率。通过结合三个ANN 模型,他们成功地将膜结构参数(Nlayer和cNaCl)与膜分离特性(由盐分保留和渗透率指明)联系起来。利用这两个特性,为膜过程设计开发了考虑质量平衡、本构方程、泵模型和成本模型的力学模型。结合ANN 模型与力学模型,以Nlayer和cNaCl为材料结构变量,以进料流量为过程变量,同时进行优化,以最大限度地降低总过程成本。最后用确定性全局优化算法求解。结果表明,与从分别进行材料和过程设计相比,集成设计可以以更低的成本获得更好的分离性能。这种混合建模方法具有通用性。然而,需要注意的是,数据驱动模型是基于特定LbL纳滤膜的实验数据开发的,设计新膜时需要新数据。此外,膜确实可以以相对较低的能源成本实现高纯度分离。然而,它们不适用于具有高进料通量的大规模分离。Tula等[50]提出了一种混合蒸馏-膜分离方案,用于有效的化学分离。由于混合建模策略可以有效地组合不同类型的模型,因此在混合分离过程的设计中也可以发挥重要作用。

3.4.多相催化过程

催化剂在化工中应用广泛。大型工业中所用的催化剂大多是多相的,气体或液体反应发生在催化剂表面[51]。第一性原理催化剂的设计探究了其反应机理,将基本步骤的速率进行量化,最终建立了微观动力学模型[52,54]。根据所谓的波兰尼缩放关系,基本反应的未知活化能与反应焓的变化呈线性相关[55]。反应焓进一步由催化剂表面的关键反应组分/中间体的吸附能或结合能决定。这样,反应度最终就可以与一系列结合能联系起来。催化剂活性与这些结合能的关系图为火山曲线[52,55-56]。给定某种催化剂,这些作为催化剂描述符的能量可以直接通过DFT计算得到[57]。对于催化剂设计,可以先优化催化剂描述符,然后合成催化剂以匹配描述符最优值。

Jacobsen 等[58]很早就证明了催化剂和反应器集成设计的重要性。利用DFT 计算,研究人员证明,对于氨合成,与氮的结合能相对应的最大反应度(即火山的峰值)对反应器温度很敏感。Thybaut 等[59]建立了一个微观动力学模型,并将其用于甲烷氧化偶合反应的简化一维反应器模型中。为了实现产量的最大化,对催化剂描述符和反应器操作条件同时进行优化。通过优化,研究人员成功地确定了理想的催化剂特性和与最佳虚拟催化剂匹配的反应器条件。尽管取得了重大进展,但由于缺少连接催化剂组成和结构与催化剂描述符的关系模型,研究人员并没有真正设计和合成催化剂。幸运的是,现在可以用数据驱动模型恰当地描述这种关系,该模型是基于对一组催化剂样品进行优化设计时通过DFT 计算得到的数据。事实上,数据驱动或ML 方法已经被用于多相催化剂设计[60]。参考文献[2]概述了数据驱动催化剂设计的最新发展。鉴于这一进展,混合建模方法有望在多尺度催化剂和反应器设计中发挥重要作用。

3.5.有机朗肯循环过程

材料和过程设计不仅体现在化学过程中,也体现在能源过程中。ORC利用低温热能来发电[61]。为了高效地利用各种低温热源,必须通过WF和过程操作的优化设计来调整ORC过程以适应具体应用[62]。WF选择和ORC过程优化一般是顺序进行的[63]。这种方法很有效,但可能导致次优解。Schilling 等[64]提出了一种ORC 过程与WF 集成设计的方法,采用微扰链统计关联流体理论(PCSAFT)EoS模型[65]来描述WF的热力学行为,利用一个数据驱动的GC 模型,根据WF 的分子结构估计其EoS 参数,从而生成名为GC-PC-SAFT的模型[66]。然后将该热力学模型与一个机理过程模型相结合,形成一个MINLP问题。通过求解优化问题,可同时确定最优的WF和ORC过程条件。

虽然成功解决了WF 和ORC 过程的集成设计问题,但对复杂的热力学行为进行建模往往会产生降低优化效果的高非线性甚至隐函数。鉴于使用严格的模型来评估热力学性质及其衍生物需要很长时间,自20世纪80年代初以来,局部热力学模型的思想得到了发展和应用[67]。这些简化的近似模型是由严格的热力学关系产生的数据回归得到的。Schweidtmann等[68]构建了一个简单的数据驱动模型,该模型从严格的EoS生成的数据中学习WF的热力学性质。通过将该数据驱动模型用于机理过程模型,可以优化ORC过程。研究发现,对于预定义的WF,使用混合模型可以将过程全局优化的中央处理单元(CPU)时间减少到2.9 h。相比之下,基于原始EoS 的初始方案在12 h 内无法求解出整体最优。Huster 等[10]在过程优化的基础上考虑了WF的选择,进一步改进了该方法。他们采用的是一种用于柴油卡车余热回收的ORC 过程。根据热沉降温度,从热力学库CoolProp[69]的122种流体中预选出37种合适的WF。基于从CoolProp中检索到的数据,对37个备选WF进行ANN模型的训练,预测WF的热力学和输运特性。将这些ANN 模型与机理过程模型相结合,最终对每个WF 进行ORC 过程的确定性全局优化,找到最匹配的压力水平和WF流量。结果表明,对于给定的应用,单芳香烃是一种很有前景的WF。

3.6.热能储存过程

热能(太阳辐射)来源广泛且容易获取,能以潜热、感热或两者并存的形式储存。与显热储存相比,潜热储存(LHS)具有更高的能量密度,因而更有吸引力[70]。LHS可以通过固-液和液-气两相转变来实现。由于固-液转变的体积变化小,因此在大规模TES中更有吸引力。在这一系统中,PCM 吸收热量而熔化,并在凝固时释放热量。PCM的选择对高效TES系统的开发起着至关重要的作用。与具体应用相适应的熔点(Tm)是选择PCM的先决条件。例如,Tm在0~5 ℃时的材料可以用于食品保鲜,而Tm超过60 ℃的材料则适用于太阳能热水发电和工业废热回收。除了合适的熔点外,PCM 还必须具有其他理想的性能,如较高的导热率和熔化热,以及较低的黏度和腐蚀性[71]。有机PCM的熔点适中,但它们的导热率很低,而且通常易挥发、易燃[72]。无机盐的熔点极高,容易腐蚀和过度冷却[73]。传统PCM 的这些缺点促进了新型高性能TES材料的发展。

有机盐也称为IL,由有机阳离子和有机或无机阴离子组成。这些化合物具有化学和热稳定性,不挥发、不易燃。重要的是,通过改变离子上的阳离子、阴离子和(或)取代基,可以很好地调整离子的性质,这使得IL成为可设计的材料。研究证明,精心设计的IL 比商业化的PCM 具有更高的熔化热[74-75]。值得注意的是,尽管IL通常被认为是室温或接近室温的液体,但其官方定义参考了水的沸点,即IL是在100 ℃以下的液态有机盐[76]。其从零下到100 ℃的广泛的熔化温度范围,及其性能的可调整性,使IL 成为一种非常有前景的PCM。尽管如此,对于TES 应用,目前除了一些零散的实验研究了将IL 用作潜在PCM的可能性[74-75,77],还缺乏IL的基于模型的系统性选择或结构设计。

除了选择合适的PCM 外,增加PCM 与传热流体(HTF)之间的传热面积也是一个关键问题。这通常可以通过制造PCM 小球来实现,例如,用不锈钢封装这些小球,并将其均匀地固定在一个热贮罐中,HTF可以流进流出。该TES系统由一套偏微分方程形式的热平衡来控制。最近,我们小组开始使用混合建模方法研究IL 和TES 过程的集成设计,首次采用数据驱动模型来预测IL 的各种性质(熔化热、导热率、熔点等)。通过将这些数据驱动模型与机理热平衡方程相结合,我们提出并解决了一个优化问题,以确定最佳的IL 结构和系统运行条件。结果表明,从系统的平均TES 性能来看,优化设计后的IL 比传统的PCM、石蜡表现更好。

4.结语

为了满足现代过程更高效、更灵活的要求,有必要在不同的尺度上考虑多个设计问题。因此,这些过程会受到多尺度复杂性的影响。由于微观材料尺度和宏观过程规模之间存在较强的相互作用,因此必须同时考虑材料和过程系统的优化设计。然而,解决这样的多尺度设计问题是极具挑战性的,因为需要整合多个不同尺度的模型。数据驱动模型已经开始在材料科学中发挥重要作用,因为它们能够在潜在物理机理未知的情况下学习数据和行为。然而,仅仅使用数据驱动的模型通常是不现实的,因为将过程决策变量也包含进去会导致一个大维度的设计问题,这需要大量的数据来进行模型回归。混合建模结合了数据驱动模型和机理模型的优点,它开辟了一条解决具有挑战性的多尺度设计问题的道路。在混合建模中,与过程相关的原理用机理模型表示,而确定成本较高的材料性质可以用数据驱动模型来描述。本文强调了混合建模在多尺度材料和过程设计中的重要意义,首先介绍了通用设计方法,然后讨论了所选的六个应用领域中最先进的工作成果。对于那些混合建模尚未成功应用的领域,我们指出了需要解决的问题。希望本文所提供的见解和讨论能够促进该方法的进一步发展。

尽管有了重大进展,但在进行混合建模时必须谨慎,这里需要指出一些局限性和机遇。首先,对于分子材料,已经有非常可靠的经验模型来预测它们的性质,如非常流行的GC模型。然而,对于复杂的固体材料,如多相催化剂和吸附剂,还缺乏基于结构的性质预测模型,这无疑需要更多的关注和努力。其次,由于数据驱动模型的外推能力较差,为了提高模型的可推广性,必须认真进行实验的优化设计。另外,为了减少问题维度(即训练数据的数量),数据驱动模型只应代表一种物理机理不明确或性质获取成本高的现象。最后,大多数性质和过程模型都是高度非线性的,因此很难用标准求解法得到MINLP 问题的高质量解决方案。虽然已经开发了一些确定性全局优化算法来解决涉及数据驱动模型的问题[78-79],但它们通常局限于规模相对较小的问题。对于使用混合模型的大规模材料和过程设计问题,仍需开发更稳健、计算成本可接受的全局优化方法。

Acknowledgements

The authors acknowledge the financial support from the Max Planck Society,Germany,for the Computer-Aided Mate‐rial and Process Design(CAMPD)project.

Compliance with ethics guidelines

Teng Zhou, Rafiqul Gani, and Kai Sundmacher de‐clare that they have no conflict of interest or financial con‐flicts to disclose.