超前小导管支护快速进洞技术在软弱围岩隧道工程中的应用

吴旦,皮圣,荆永波,杨玉贵

(1.南华大学 土木工程学院,湖南 衡阳 421001; 2.蒙西华中铁路股份有限公司;3.中铁十四局集团隧道工程有限公司; 4.珠海信能建设工程有限公司)

长大管棚作为超前预支护加固手段因具有防坍塌、阻隔沉降、均匀地层沉降、提高围岩力学参数的作用,广泛应用于浅埋、偏压、破碎带以及下穿重要构筑物地段。超前小导管作为预支护的另外一种加固手段,目前广泛应用于破碎围岩的辅助加固措施。经过近20年大规模的隧道工程建设,大跨度隧道进洞施工基本形成了以超前长大管棚预支护,开挖过程中采用超前小导管辅助加固措施,CD法、CRD法、双侧壁导坑法、三台阶七步流水法、三台阶临时仰拱法等成熟工法开挖,采用长大管棚作为隧道进洞的超前预支护已形成了“模块化”设计。在直立性较好的黄土地段,围岩条件相对较好的岩质地段(Ⅳ2、Ⅴ1级),在保证安全和方便施工的前提下,可探索直接采用工艺工法更加灵活的超前小导管预支护措施,采用快挖、快支、快封闭成环的微台阶法修建技术,实现安全快速进洞。该文以蒙华铁路南朝街2#隧道工程为例,阐述超前小导管支护快速进洞技术在软弱围岩隧道工程中的应用。

1 南朝街2#隧道工程概况

南朝街2#隧道起讫里程为DK688+915~DK689+307,全长392 m,隧道最大埋深约为80 m。自然坡度为10°~40°,地势起伏较大,相对高差为30~100 m。穿越地层主要为黄土、泥质砂岩、含砾砂岩、泥岩等软岩地层。隧道出口段上覆及洞身上部地层为砂质黄土,灰黄色~黄褐色,稍密~中密,垂直节理发育,直立性强;洞身下部及下伏地层为全风化泥质粉砂岩质泥岩,弱胶结,成岩程度相对较差,其下为强~弱风化,节理较发育,岩体较破碎。地表水欠发育,地下水主要为基岩裂隙水,欠发育。出口段地势较陡峭,自然坡度约为33°。

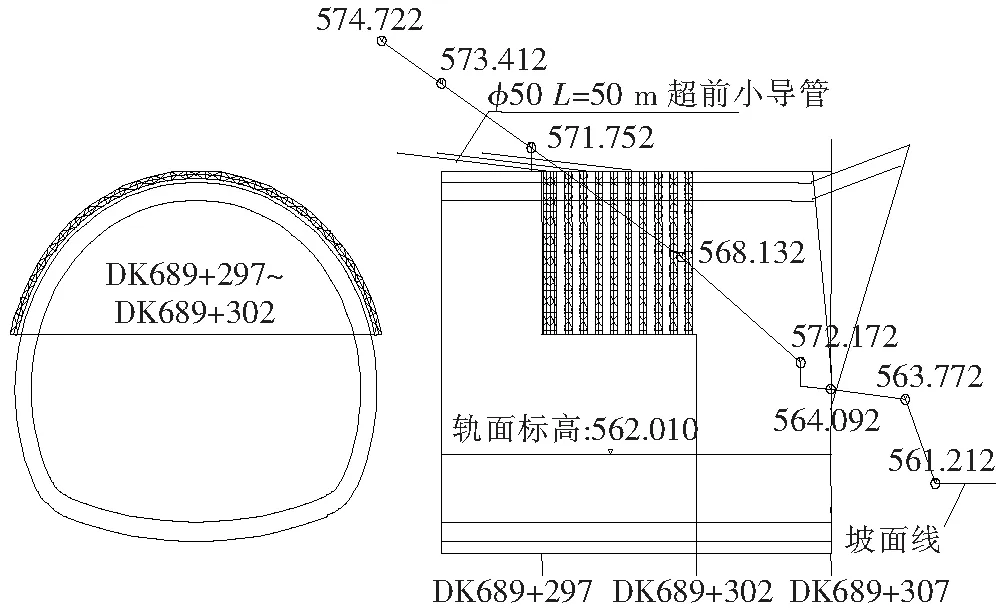

隧道出口段进洞原设计为贴壁进洞,采用30 m长φ108 mm×6 mm长管棚超前支护,三台阶大拱脚法开挖。实际采用长5.0 m的φ50 mm小导管进行超前支护,护拱暗挖,三台阶法开挖,并及时施做洞口锁口圈。隧道开挖方法及φ50 mm超前小导管支护结构参数如图1所示。

2 主要施工工序

2.1 洞顶截排水沟

洞口上方距边、仰坡开挖线边缘不小于10 m设置截水天沟,经过黄土平台时距平台边沿不小于2 m,陡坎处设置跌水,截水天沟接入集水井和自然排水沟,截排洞顶地表水,减少雨水对洞口的影响。

2.2 洞口边仰坡处理及防护

依据现场地形,清除边仰坡表层土,开挖后洞口坡面及时采用锚网喷加固,锚杆采用φ22 mm砂浆锚杆,长5.0 m,间距为1.5 m×1.5 m,梅花形布置;喷射混凝土采用20 cm厚C25网喷混凝土,钢筋网采用φ8 mm,网格间距为20 cm×20 cm。

图1 隧道超前支护及施工工法示意图(单位:m)

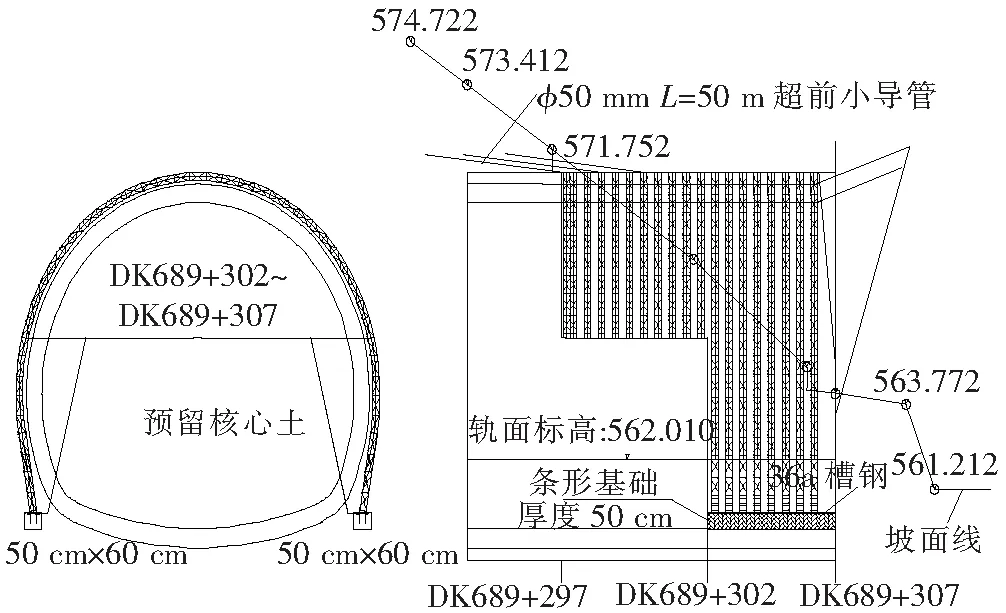

2.3 护拱施工

(1) DK689+297~DK689+302共计5 m上台阶预留核心土,架设11榀H230格栅钢架,间距50 cm,钢架间采用φ22 mm钢筋纵向连接;在1、4、7榀钢架处打设长5 m的φ50 mm超前小导管,环向间距40 cm,布设范围为拱部150°,外插角按5°~10°控制;每榀钢架基脚处设置U形混凝土垫块并各打设4根长4.0 m的φ50锁脚锚管,锚管角度斜向45°;采用湿喷机械手由内至外喷射30 cm厚C25喷射混凝土(图2)。

图2 上断面护拱支护(DK689+297~DK689+302)(单位:m)

(2) DK689+302~DK689+306共计4 m洞身两侧采用掏槽开挖,一次开挖至基底,中间预留3~6 m高的核心土,两侧基底采用设置厚50 cm的混凝土条形基础;架设8榀H230格栅钢架,间距50 cm,采用整榀钢架一次由内至外架设;钢架底部基脚采用36a槽钢纵向连接,确保钢架基脚的稳定性;采用湿喷机械手由内至外喷射30 cm厚C25喷射混凝土(图3)。

图3 洞身护拱支护(DK689+302~DK689+307)(单位:m)

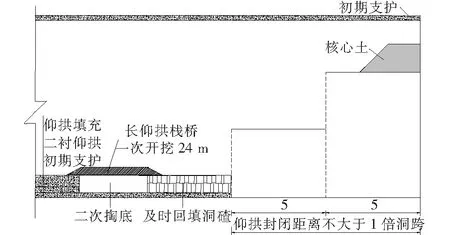

2.4 洞身开挖及超前支护

(1) 洞身开挖:开挖采用上、中、下台阶平行作业的三台阶法开挖,上台阶长为5 m并预留核心土,中台阶长5 m,下台阶带仰拱开挖,初支仰拱全断面封闭成环形成锁口圈。上台阶每次开挖1榀钢架间距,中、下台阶每次开挖1~2榀钢架间距。具体流程为:上台阶开挖并预留核心土→中台阶开挖出碴→上、中台阶立架、下台阶带仰拱开挖→上、中台阶喷混凝土、下台阶及仰拱立架→下台阶及仰拱喷混凝土→及时回填洞碴至仰拱填充面标高→下一循环(图4)。

图4 台阶法开挖步距示意图(单位:m)

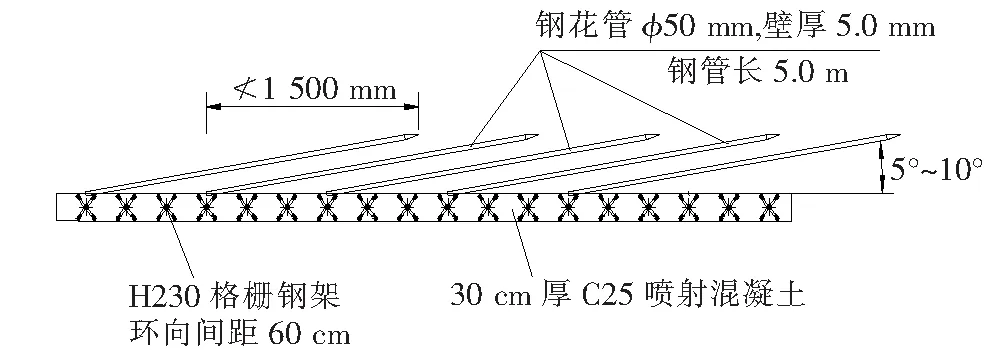

(2) 超前支护:超前支护采用长5 m的φ50 mm超前小导管,孔距环向为40 cm,布设范围为拱部150°。钻孔采用气腿式凿岩机,在上台阶预留核心土上进行操作,钻孔外插角按5°~10°控制,钻孔直径比钢管直径大3~5 mm,采用顶进方式将小导管顶至设计深度,并用高压风将钢管内的砂土吹出。注浆采用水泥浆,水灰比为1∶1(重量比),注浆压力按0.5~1.0 MPa控制;注浆顺序由两侧向拱顶隔孔对称进行,注浆采用“双控法”控制,单孔注浆量达到设计注浆量的1.0~1.2倍或单孔注浆压力达到设计注浆压力并稳定10 min后结束注浆。每隔3榀钢架施做一循环超前小导管,两排小导管纵向搭接长度不小于1.5 m(图5、6)。

图5 超前小导管纵向布设图

图6 超前小导管构造图(单位:mm)

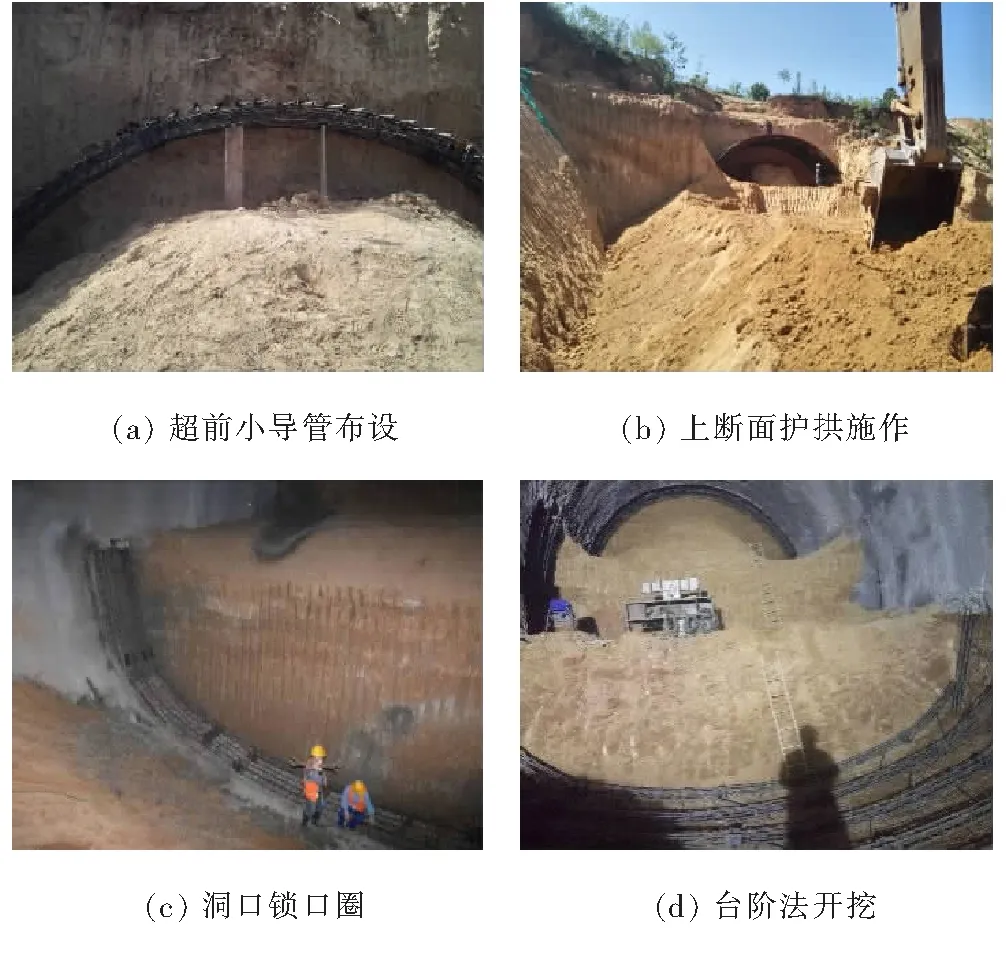

超前小导管支护快速进洞施工现场主要工序见图7。

图7 现场主要工序图

3 超前小导管进洞技术应用效果分析

3.1 监控结果

(1) 地表沉降

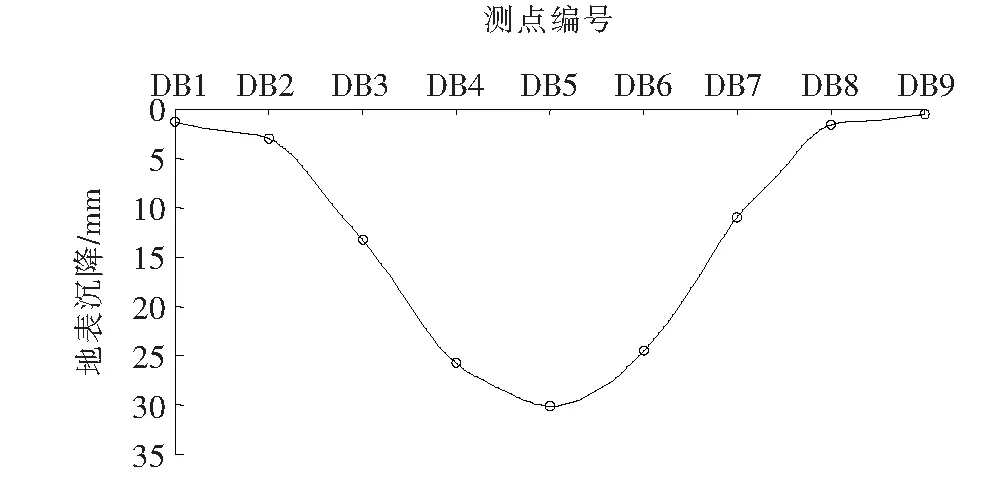

为监测地表沉降情况,在里程为DK689+294断面设置沉降观测点,以隧道拱顶为中线,沿两边分别间隔5 m共计布设9个观测点,地表稳定后沉降槽曲线见图8。

图8 地表沉降槽曲线(DK689+294)

从图8可知:断面DK689+294隧道中线处地表沉降值最大,为30.1 mm;远小于正常限值90 mm的变形总量管理等级。说明采用小导管超前支护,微台阶开挖,在快挖、快支、快封闭成环的指导思想下,围岩受开挖扰动的影响较小,地层位移得到有效控制。

(2) 拱顶沉降

在隧道洞口段,隧道洞内每隔5 m在拱顶布设一沉降监测点,里程为DK689+294、DK689+289、DK689+284断面处隧道初支结构拱顶沉降时程曲线详见图9。

图9 初支拱顶沉降

从图9可知:上台阶预留核心土开挖后,初支拱顶沉降值为5~6 mm,初支结构变形速率较缓;随着中台阶的开挖,开挖跨度和临空面进一步增大,初支结构变形速率快速增长,直至中台阶完成开挖,初支拱顶沉降值达到12 mm,达到实际总变形量的50%;在下台阶带仰拱开挖阶段,初支结构变形速率增长达到最大值,初支拱顶沉降值达到20 mm,但在初支结构全断面封闭成环后,由于初支结构整体刚度和强度得到极大提升,初支结构变形迅速得到控制,此后阶段的初支变形量仅占总沉降值的15%~20%,最终沉降值稳定为23.4~24.2 mm,远小于正常限值90 mm的变形总量管理等级。说明采用小导管超前支护,微台阶开挖,在快挖、快支、快封闭成环的指导思想下,初支结构能够确保围岩和支护结构的稳定,实现安全快速进洞。

3.2 施工进度及资源投入

按照超前小导管预支护的进洞专项施工方案,截水沟施作(2 d),DK689+297~DK689+302段上台阶开挖、架立钢架及喷射混凝土(5 d),DK689+302~DK689+307段边墙基础开挖、架立钢架及喷射混凝土(5 d),DK689+294~DK689+297段上台阶开挖、架立钢架及喷射混凝土(2 d),共计14 d。较原设计采用长大管棚预支护措施节省了导向墙和管棚施作的时间,共计15 d。由于导向墙和管棚的取消,以及贴壁进洞减少了部分边仰坡刷方量,节省工程费用20余万元。从节省工期、费用,保护环境方面均取得了良好效果。

3.3 蒙华项目应用情况

蒙华铁路全线228座隧道,经逐工点现场核对,结合洞口地形地貌、地质条件,以确保安全和方便施工为原则,强调隧道进出洞“少扰动”,全线共计200多处洞口(主要为直立性较好的黄土地段、围岩条件相对较好的岩质地段(Ⅳ2、Ⅴ1级),将超前长大管棚优化为超前小导管。缩短了隧道进洞工期且节省了部分费用;减少了边仰坡刷方量,基本维持了原有地貌,实现了“零开挖”进洞。部分工点采用小导管进出洞如图10所示。

图10 部分工点隧道小导管进(出)洞

4 结论与建议

当洞口段主要为直立性较好的黄土地段,围岩条件相对较好的岩质地段(Ⅳ2、Ⅴ1级)时,采用超前小导管支护能有效保证隧道支护结构和围岩的稳定,实现快速、安全进洞;该技术能尽可能地保持洞口原有地貌,综合经济效益显著;建议对类似地层应大胆采用,避免洞口段采用单一的超前长大管棚的“模块化”设计施工方法。