1 000 MW二次再热机组RB功能控制策略的试验研究

江溢洋

(合肥综合性国家科学中心能源研究院, 合肥 230031)

0 引 言

1 机组概况

国内某1 000 MW超超临界二次再热燃煤发电机组,锅炉为哈尔滨锅炉厂有限责任公司生产制造的超超临界参数、变压直流炉、切圆燃烧方式、二次再热、全悬吊п型结构锅炉。汽轮机为上海电气集团股份有限公司生产的超超临界参数、二次中间再热、单轴、五缸四排汽、十级回热抽汽、双背压凝汽式汽轮机。分散控制系统采用北京国电智深控制技术有限公司的EDPF-NT Plus控制系统,完成单元机组主辅机及系统的监视、报警、远程操纵、联锁保护、事件记录、实时及历史趋势显示等功能。汽轮机控制系统为德国西门子公司生产的SPPA-T3000集散控制系统(DEH),主要有汽轮机电液控制系统、汽轮机监视仪表与保护系统、汽轮机旁路控制系统等,主要根据蒸汽流量信号,调整调节阀的开度来实现对机组负荷的控制。

2 机组主要控制思路

超临界二次再热机组的结构和工质换热流程比常规一次再热机组要复杂得多,不仅汽轮机增加了超高压缸,锅炉系统也增设一个二次再热高温再热器和低温再热器,以及相关的二次再热蒸汽管道,对应有“三次汽”的热交换过程和作功过程。

由于二次再热机组正常运行时仅超高压调门参与调节,高压、中压调门处于全开状态,而相比较常规机组其一次汽流量却相应下降,因此,在同样蒸汽参数的条件下,响应同样的负荷变化,对一次汽压(主汽压)影响更加剧烈。所以,对于二次再热机组的协调控制系统设计,能及时平衡锅炉侧能量就显得更加重要。

该机组锅炉主控布置在DCS系统中,汽机主控布置在DEH系统中,当锅炉主控自动,DEH切至负荷遥控方式,机组进入协调方式。在这种方式下协调控制系统同时给锅炉自动控制系统和汽轮机自动控制系统发出指令。一方面机组负荷需求作用于DEH侧功率调节器,形成汽机主控指令以控制实际负荷;另一方面机组负荷指令经过滑压函数转换出机组目标压力设定值,并经过惯性环节和速率限制作用于DCS侧锅炉主控调节器,生成锅炉主控指令,经过相关限制和修正后进入下一级燃料、风量和给水流量等控制系统。

由于二次再热机组主蒸汽压力和负荷耦合性增强,负荷响应特性滞后,控制难度增大,所以在协调控制的设计上更注重先进算法及策略技巧性的运用,如基于多变量信息(燃水耦合、燃料与调门耦合、压力目标与设定、负荷目标与设定等)预测解耦、静态与动态前馈、变参数PID、相位补偿技术等匹配快速变化的负荷需求与滞后较大的锅炉系统间的矛盾,提高机组的动态响应能力和控制稳定性能。

3 RB控制策略设计

通过对机组各控制系统接口可靠设计、完善各项RB控制策略、合理设置相关控制参数,提高机组应对辅机故障跳闸情况的能力,通过RB功能将机组安全、快速、平稳地降低至运行辅机出力能承载的负荷工况,避免事故扩大导致机组跳闸,保证机组在异常情况下运行参数的稳定可控[2]。

德国政府关于提高德国人退休年龄的规定于2007年推出,明确表示了德国人退休年龄改革将缓慢地逐步由65周岁上调至67周岁,预计从2012年开始至2029结束,历时17年。德国政府规划将提升的2周岁退休年龄按照月份计数,共计24个月,前12个月将在2012年至2024年完成提升,剩余时间则解决剩下的12个月。德国针对不同出生年份的工作者也采取了分层次退休并领取养老金的政策[3]。

3.1 RB触发及复位

RB功能的投退一般由运行人员手动投退,RB功能投入后,控制系统才具备RB功能。RB动作的触发的条件除相关重要辅机跳闸或停运之外,机组实际负荷应超过运行辅机最大出力,逻辑设计要避免发生单台辅机运行时,误触发RB的情况。同时,重要辅机跳闸或停运信号的判断要考虑设备检修、设备出力情况等进行综合判断。需要说明的是由于本台机组为单汽泵运行,故未设置给水泵RB。

RB过程是使锅炉的燃烧状态及汽水循环由跳闸前的平衡状态快速过渡至单侧辅机所能承受的锅炉运行平衡状态。因此,当机组实际负荷不大于运行辅机所能带的最大负荷或机组负荷等主参数变化平稳,即可自动复位RB,同时应留备有运行人员手动复位RB功能。

3.2 协调控制

由于RB发生后需要快速切除部分磨煤机并相应减少总风量和给水流量,对汽温、汽压等各参数扰动较大,因此要确保RB过程中机组负荷与主汽压力、总风量、给水流量等关系的匹配,以尽量减少机组重要运行参数的波动。

对于该台机组,在DCS侧判断RB触发后,发送压力控制方式请求至DEH以切换初压控制方式,同时锅炉主控手动,协调控制方式切换至汽机跟随(TF)控制方式。在这种方式下,DCS生成的压力设定值经过4~20 mA信号送至DEH侧,汽轮机控制主汽压力,此时机组工作以机组运行稳定性优先,通过调节锅炉的燃烧率来获得期望的负荷。RB目标负荷理论上对应的是单台辅机的最大出力负荷,也就对应着RB发生后剩余燃料量产的热负荷。

相对于定压方式,负荷与汽压不能很好匹配对应,汽轮机调节阀开度较小,不利于负荷及汽温控制,甚至导致给水泵上水困难,因此RB过程宜采用滑压方式。此时压力设定值跟随实际负荷所对应的滑压曲线下降,缩短压力设定值形成回路惯性时间,同时选择合适的滑压速率。如果速度太慢,可能主汽温降得太低;速率太快,会导致汽机调门大幅开关,不利于稳定控制[3]。为了防止RB过程实际负荷的反调和改善主汽温下降过快,设计RB过程汽机主控闭锁增逻辑。

锅炉主控输出应以一定速率跟踪对应RB的辅机最大出力,将机组负荷降到辅机对应的出力水平,同时总风量指令、给水流量指令跟随锅炉主控指令快速下降。若未设计燃料热值修正回路,跟踪的辅机最大出力需考虑进行RB触发前煤质修正,其中一种目标负荷煤量的计算方法为:(RB前的煤量÷RB前的负荷)×RB的目标负荷。某二次再热机组RB协调控制相关参数见表1。

表1 某二次再热机组RB协调控制相关参数Table 1 Parameters related to RB coordinated control of a double reheat unit

3.3 燃料控制

在非制粉系统的辅机RB发生后,为了保持机组高负荷运行工况能够快速平稳地变化到低负荷运行工况,必须快速减少燃料量。RB触发后,应由FSSS完成相关磨煤机的切除。根据该机组特性,设计按照自上而下的顺序依次跳闸磨煤机直至剩余3 台磨煤机运行。考虑到燃料切除对炉膛负压的扰动及一次风携粉能力,设置送风机RB及引风机RB跳磨时间间隔为10 s、一次风机RB为5 s,确保锅炉热负荷以较快的速率降低。为了防止RB触发后切除制粉系统过程中燃料主控闭环调节的扰动,RB发生后燃料自动闭锁调节30 s。另外,根据锅炉最低稳燃负荷的需要,某些机组由于燃用煤质较差等因素,RB工况下需投油枪稳燃。

3.4 给水控制

RB过程中最重要的是维持动态过程中的汽水平衡、热量平衡,但直流锅炉由于没有汽包的蓄热缓冲,水煤比的控制质量直接影响机组负荷、主蒸汽压力、主蒸汽温度等机组运行主参数。同时由于给水流量的对汽水交换的影响程度要明显快于锅炉燃烧调整,因此需要在时序和幅值上做更精细的匹配调整。对于该台机组,RB信号触发后锅炉给水指令形成回路中的三阶惯性环节时间常数统一由正常运行方式下切换:一次风机RB为7 s,非一次风机RB工况为10 s。

为了保证RB发生后给水流量快速稳定调整,一方面针对在燃水比的瞬间失调后,为了使得给水指令按预期平稳下降,较小中间点温度的控制输出扰动,在RB初期闭锁中间点温度控制器输出,同时合理设置给水主控指令与MEH之间的转速升降速率。另外,考虑汽源压力的变化,为了防止给水泵出力过小导致给水流量过低的问题,应对给水主控设置合理的下限。

3.5 汽温控制

RB过程由于机组热负荷快速变化,往往会导致主、再热汽温的快速下降,因此主汽温、再热汽温的平稳是RB过程的一个控制关键点。整个RB过程中汽温的因素主要包括动态过程的水煤配比、锅炉蓄热的释放、上层燃烧器的切除导致火焰中心的下移等。另外,主汽压力作为调节因素,对应汽机调门的关闭速率、汽水交换与锅炉燃烧的匹配也是需要考虑的因素之一[4]。

对于直流锅炉,通过一次工质的热平衡方程可知过热蒸汽出口焓可表示为

(1)

式中:hsh为过热蒸汽焓值,hfw为给水焓值,Wfw为锅炉给水流量,B为锅炉燃料量,Qar燃料低位发热量,ηb为锅炉热效率。

由式(1)可知,hsh值正比于燃料量与给水量的比值B/Wfw,因此维持一定的汽温水平,首先需要保证燃料量与给水流量的匹配。同时根据热力学第一定律,对于同等负荷下机前压力越高,蒸汽温度越高,因此在水煤配比动态时间模型和滑压曲线的设计中,考虑不同RB工况对主汽温的影响程度应略有不同。另外,减温水方面设计了RB发生后迅速超弛控制关闭过热器、一次再热器及二次再热减温水调门60 s,60 s后解除超弛信号缓慢恢复,如此可以有效减小各级汽温的下降幅度。

3.6 炉膛压力控制

在高负荷运行时,当辅机出现单侧设备跳闸后,会直接改变炉内燃烧状态,因此控制好炉膛压力是RB过程另一个关键点,尤其在RB发生初期[5]。

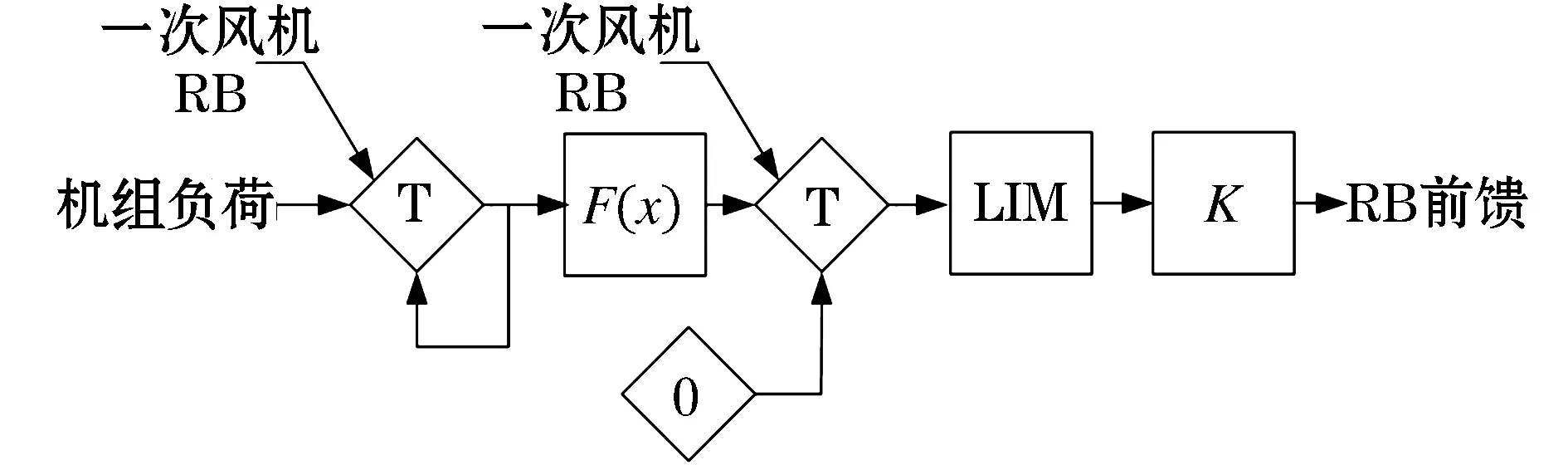

对于送、引风机任意台故障跳闸,一般设计为联跳同侧引、送风机,并且联锁关闭该侧风道,以实现送引风的快速平衡。而当一次风机跳闸,短时间内炉膛一次风送粉量突然减少,锅炉燃烧大大减弱,炉膛负压的负向变化较其他RB更为明显。为了优化一次风机RB过程中炉膛负压的控制品质,增加了一次风机RB至炉膛负压控制的前馈信号。即根据一次风机RB发生前机组负荷的不同,在RB发生时按一定的函数关系超驰控制关闭引风机静叶,待RB结束后再缓慢复位该前馈信号,如图1所示,图中“LIM”为限幅模块,“K”代表可调增益系数。

图1 一次风机RB至炉膛负压控制系统前馈示意图Fig.1 Feed forward diagram of primary air fan RB to furnace negative pressure control system

需要注意的是该前馈指令的恢复速率应设置缓慢,避免在前馈信号结束后对炉膛负压造成新的扰动。RB过程中,由于燃空比的失调,风量指令在氧量调节下可能波动较大,为了炉膛负压的平稳控制,在RB过程中,减弱氧量调节器的调节作用。

3.7 其它控制策略设计

闭锁控制系统偏差大切换至手动:RB过程是特殊工况下的扰动,为了保证自动控制系统调节过程,应对各个控制系统设计的设定值与实际值偏差大、控制指令与控制反馈偏差大,切换至手动的逻辑进行屏蔽,以减轻人为干预负担,确保机组安全运行。

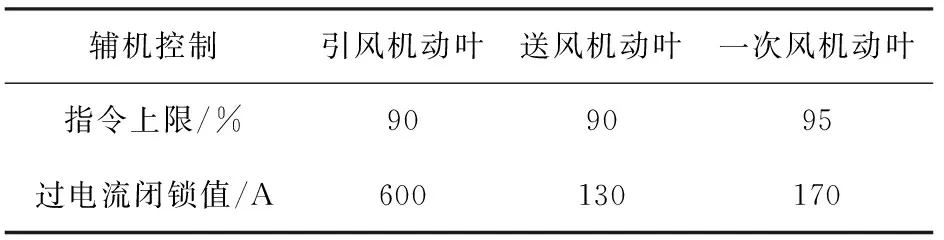

辅机出力限制:因RB初期运行风机需快速增大出力以平稳参数,使得辅机极易出现过出力、过电流现象而出现跳闸,进而两侧辅机失去导致MFT动作。因此应设置风机电流达额定时闭锁风机调节机构输出增大功能;同时控制逻辑中要设置合适的辅机调节机构的输出指令速率限制值,见表2。

表2 各主要辅机指令上限及防过电流闭锁值Table 2 Command upper limit and over-current blocking value of each main auxiliary machine

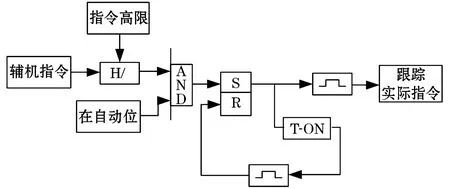

防止外积分饱和逻辑:对于一拖二控制系统,在RB过程中,运行设备会在平衡算法的调节下实现翻倍调节,因此会出现调节指令远超过实际控制指令的状况,出现积分饱和,造成指令反向调节不及时,应设计控制指令达高限后调节器跟踪的策略避免积分饱和现象。如图2所示,图中“H/”为高限判断模块,“T-on”为延时开模块。

图2 辅机防止外积分饱和逻辑示意图Fig.2 Logic diagram of auxiliary machine to prevent external integral saturation

4 RB试验过程

4.1 引风机RB

4.1.1 试验过程

机组负荷903.2 MW,机前压力30.8 MPa,A、B、C、D、F五套制粉系统投入运行。手动停止A引风机,F、D磨煤机相继联锁跳闸成功,A送风机联锁跳闸,B引风机挡板在平衡算法的作用下快速打开至89.8%。协调控制系统切至汽机跟随模式并保持滑压方式运行,A、B、C给煤机煤量跟随锅炉主控指令下降至194 t/h,试验曲线如图3。

图3 二次再热机组引风机RB试验动态趋势Fig.3 Dynamic trend of RB test for induced draft fan of a double reheat unit

4.1.2 试验分析

此次试验入炉煤量下降及时,分离器出口温度及主、再热汽温等参数平稳。试验中给水流量在低负荷出现小幅波动,主要由于进入给水泵不稳定运行区域,从而引起给水流量的连续波动。因此优化设计在RB触发后,缓慢将给水泵再循环调门开至20%,以维持给水泵入口流量。

4.2 一次风机RB

4.2.1 试验过程

机组负荷898.07 MW,机前压力31.1 MPa,A、B、C、D、E五套制粉系统投入运行。手动停止B一次风机,B一次风机挡板指令在平衡算法的作用下上升至95%,2台引风机开度超驰控制减小16%,之后维持PID调节。协调控制系统切至汽机跟随模式并保持滑压方式运行,剩余给煤机煤量跟随锅炉主控指令下降至181 t/h,试验曲线如图4。

图4 二次再热机组一次风机RB试验动态趋势Fig.4 Dynamic trend of RB test for primary air fan of a double reheat unit

4.2.2 试验分析

该项一次风机RB 试验过程中,主汽压力、主汽温度、一次/二次再热汽温等各项主要参数保持平稳,各控制方式切换正确,试验结果满足行业规程及机组安全运行要求,试验成功。

5 结 语

结合某1 000 MW超超临界二次再热机组,详细说明二次再热机组RB控制逻辑设计及RB过程控制关键点。通过现场各工况下RB动态试验证明,通过严谨、合理的RB逻辑设计,1 000 MW超超临界二次再热机组的RB功能能够正确、成功投用,将有利于机组的长期安全、稳定运行。