600 MW四角切圆锅炉分级燃烧数值模拟与试验研究

何荣强, 李德波, 郑 国, 周杰联, 冯永新, 陈 拓, 廖宏楷, 成明涛

( 1. 湛江电力有限公司, 广州湛江 524099; 2. 广东电科院能源技术有限责任公司, 广州 510080)

大型燃煤电厂进行超低排放改造后,需要将烟囱排放的氮氧化物(NOx)排放质量浓度控制在50 mg/m3的限值。电厂煤质多变,尤其是机组频繁参与电网调峰,导致大型燃煤电厂选择性催化还原(SCR)脱硝系统运行面临很多技术问题,包括烟囱排放的NOx动态超标,SCR脱硝系统出口氨逃逸量较高导致空气预热器堵塞,最终使机组被迫停机。因此,从锅炉源头上控制NOx的生成,包括锅炉精细燃烧调整优化等。在保证锅炉效率的前提下降低炉膛出口NOx含量,减轻尾部SCR脱硝系统减排压力,是目前需要解决的关键技术问题。国内研究者从理论研究、数值模拟和现场燃烧调整试验等方面开展了相关的工作,并取得了工程应用成果。

在数值模拟方面,国内研究者开展了锅炉燃烧过程及污染物生成过程数值模拟研究,为现场开展燃烧优化调整试验提供理论基础。李德波等[1-2]对四角切圆燃煤锅炉变分离燃尽风(SOFA)量下的燃烧特性开展了数值模拟。王雪彩等[3]对600 MW墙式对冲锅炉低NOx燃烧技术改造开展了数值模拟,主要研究了LYSC型双区浓淡型低NOx燃烧器的燃烧特性及污染物生成过程。很多研究者利用数值模拟对污染物生成过程的数学模型进行了研究[4-9]。

在燃烧优化调整试验方面,袁宏伟等[10]对600 MW对冲燃烧锅炉开展了燃烧优化调整试验;并且有很多研究者开展了类似的燃烧优化调整试验研究[11-15]。这些研究成果可为现场锅炉安全、经济、环保和高效运行提供重要的技术参考。

笔者针对某电厂600 MW四角切圆锅炉炉膛出口NOx含量高的问题,对两级空气分级配风方式的影响进行了数值模拟优化和研究,研究的主要目的是在现有分离燃尽风配风方式的基础上,进一步优化分离燃尽风的配风方式,从而最大限度地降低炉膛出口NOx含量,同时保证锅炉效率不降低。

1 锅炉设备

该电厂一期3号、4号机组2台600 MW超临界锅炉,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、П形露天布置、固态排渣、全钢架悬吊结构。锅炉燃用神府东胜煤。炉后尾部布置2台转子直径为13 492 mm的三分仓容克式空气预热器。笔者对3号机组锅炉进行试验。

通过采用合适的燃烧设备设计和炉膛布置方式来满足各项燃烧指标要求,在煤种允许的变化范围内确保煤粉及时着火、稳燃、炉内不发生明显结渣、NOx排放量低、燃烧器状态良好且不被烧坏。该锅炉采用低NOx同轴燃烧系统(LNCFS),煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。

3号机组的锅炉主风箱设有6层强化着火煤粉燃烧器,即主燃烧器(A、B、C、D、E、F燃烧器),在主燃烧器喷嘴四周布置有燃料风(周界风)。在相邻2层主燃烧器之间布置1层辅助风喷嘴,包括上下2个偏置风(CFS)喷嘴、1个直吹风喷嘴。在主风箱上部设有2层紧凑燃尽风(CCOFA)喷嘴,在主风箱下部设有1层火下风(UFA)喷嘴。同时,在主风箱上部布置SOFA燃烧器,包括5层可水平摆动的SOFA喷嘴。由于笔者对两级空气分级工况进行研究,故在原SOFA喷嘴下方新增3层喷嘴,在原SOFA喷嘴上方新增6层喷嘴,即SOFA喷嘴总层数增加至14层,按标高由下到上分别将每层喷嘴命名为SOFA-a、SOFA-b、SOFA-c、…、SOFA-n。

2 数值模拟

2.1 数学模型

煤粉在锅炉内的燃烧十分复杂,包括了煤粉颗粒受热分解、挥发分析出、挥发分气相燃烧、焦炭异相燃烧、湍流气相流动、颗粒流动、气相辐射、颗粒相辐射等物理化学过程。利用ANSYS FLUENT 18.0软件对煤粉在炉内的燃烧进行数值模拟研究。采用Standardk-ε模型描述流体流动的情况。Standardk-ε模型在满足工程应用精度要求的前提下,具有较高的计算效率和较好的稳定性,在锅炉炉内的流场计算中已经得到了广泛的应用。煤中挥发分的析出是煤粉燃烧过程中的重要步骤,采用双步竞争模型模拟煤粉中挥发分析出的过程。在该模型中,挥发分析出由2个平行发生的反应来控制,分别适用于较低温度和较高温度,由2个反应的析出速率加权得到挥发分析出总速率。焦炭在煤粉燃烧中参与反应的过程是十分复杂的,也是煤粉燃烧过程中最缓慢的过程,焦炭的反应速率显著影响燃料的燃尽率。笔者选取动力/扩散控制模型来描述焦炭燃烧的反应,该模型的最大特点是同时考虑了动力学和扩散过程对焦炭异相反应的影响。煤燃烧过程中生成的NOx主要是NO和NO2,此外还有少量的N2O,其中,NO体积分数在90%以上。按照N的来源和生成路径,可将NOx分为热力型、快速型和燃料型。快速型NOx主要在富碳氢化合物燃料的火焰中较多,煤粉燃烧中生成量较少,一般不予考虑。目前,普遍采用Zeldovich链反应机理来描述热力型NOx的生成。燃料型NOx的生成来源于挥发分中N的氧化和焦炭中N的氧化,HCN、NH3是燃料型NOx生成过程中重要的中间产物。焦炭与NO的异相反应对NO的减排有重要作用,煤中焦炭不仅可直接作为还原剂,而且可作为催化剂催化CO对NO的还原。

同时,还采用了以下方法:采用拉格朗日随机轨道模型考虑煤粉颗粒与烟气的两相流过程;采用P1模型计算炉内辐射传热;采用混合分数-概率密度函数模型模拟湍流气相燃烧过程;采用SIMPLE算法求解方程。

2.2 计算条件

锅炉燃用煤种为挥发分含量较高的烟煤,其煤质检测结果见表1。煤样的收到基低位发热量为22.66 MJ/kg。煤粉颗粒的粒径分布服从Rosin-Rammler分布,最小粒径为1 μm,最大粒径为200 μm,平均粒径为61 μm。

由于最下方的3层SOFA喷嘴距离主燃区较近,无法达到较好的分级燃烧的效果,故在设计工况时最下方的3层SOFA喷嘴没有启用。保

表1 煤质分析

持总过量空气系数为1.2及主燃区过量空气系数为0.8不变,将原集中送入的分离燃尽风分为两级送入炉膛。具体操作是维持SOFA-d、SOFA-e、SOFA-f喷嘴开启,将原工况最上方2层分离燃尽风逐渐上移,达到两级分级的效果。根据开启的SOFA喷嘴,将各工况分别命名为dh工况(传统单级空气分级)和defij、defkl、defmn工况(两级空气分级)。对分离燃尽风喷入角度进行研究时,选取defkl工况,在此基础上将原本水平设置的SOFA喷嘴分别下倾15°、25°、35°。

在上述所有工况中,锅炉总给煤质量流量为60.08 kg/s,总风质量流量为550.85 kg/s,一次风温度为353 K,二次风温度为612 K,一次风速度为25 m/s,二次风速度为56 m/s。一次风、二次风和燃尽风入口均采用质量流量入口边界条件;入口质量流量、温度根据设计参数给定;炉膛壁面采用定壁温边界条件。计算迭代时,采用SIMPLE算法求解离散方程组的压力和速度,采用逐线迭代法及低松弛因子求解方程组,离散方法均采用一阶迎风格式。利用SOLIDWORKS软件对炉膛比例按照1∶1建模,模型见图1。

图1 炉膛物理模型

利用ICEM软件进行网格划分,采用六面体结构化网格,并对燃烧器区域进行加密处理以准确模拟该区域的流动特性。经过网格独立性判断后,选取的网格数量为1 341 486。燃烧器区域横截面网格见图2。

图2 燃烧器区域横截面网格

3 结果与分析

3.1 温度场分布

为研究燃烧区域内沿炉膛高度方向的温度分布,从标高为21 600 mm至56 600 mm,每隔1 000 mm计算出各横截面温度(平均值),计算结果见图3。由图3可得:两级空气分级没有对主燃区温度场造成明显影响;燃尽区温度有明显差异,两级空气分级使得燃尽区的温度沿炉膛高度方向出现了降温→升温→降温→升温的过程,使两级空气分级时燃尽区温度高于传统单级空气分级;随着第二级分离燃尽风喷入位置的提高,燃尽区温度上升,这是因为随着第二级分离燃尽风喷入的推迟,分离燃尽风的喷入导致烟气降温及燃料在第一级分离燃尽风喷入后的燃烧引起的升温区间延后。

图3 炉膛温度

3.2 NOx排放

根据NOx的生成机理,可以看出无论是热力型NOx还是燃料型NOx,其生成均与炉内的气氛有很大的关系。图4为沿炉膛高度方向的O2物质的量分数(平均值)。由图4可得:两级空气分级对燃尽区O2物质的量分数造成了明显的影响。由于燃尽风分两级喷入炉膛,相比传统单级空气分级,两级空气分级时O2物质的量分数峰值降低;另外,随着两级分离燃尽风之间距离的增加,第二级分离燃尽风喷入的推迟,使燃尽区O2物质的量分数逐渐降低。与传统单级空气分级相比,两级空气分级稀释了燃尽区的氧化性气氛,有利于减排NOx。

图4 炉膛O2物质的量分数

由于燃料型NOx占炉内NOx生成量的绝大部分,所以其生成速率的变化对总NOx生成量有决定性的影响。计算燃尽区内沿炉膛高度方向的燃料型NOx生成速率(平均值),结果见图5。由图5可得:相比传统单级空气分级,两级空气分级工况下燃尽区的燃料型NOx生成速率下降;在defkl和defmn工况下,燃尽区的燃料型NOx的生成速率大部分为负值,即燃料型NOx被部分还原。

图5 燃尽区燃料型NOx生成速率

图6为不同两级空气分级工况下炉膛出口NOx质量分数。由图6可得:随着第二级分离燃尽风喷入位置的提高,NOx质量分数逐渐下降,说明两级空气分级加速了NOx的还原,有利于减排NOx。

图6 炉膛出口NOx质量分数

4 试验验证

在数值模拟的基础上,笔者进行了现场燃烧优化调整,同时对锅炉效率进行了试验研究。3号机组的锅炉效率测试及计算结果见表2(B、D磨煤机燃用447陕西煤,C、E、F磨煤机燃用443神华煤)。对锅炉进行燃烧优化调整后,锅炉效率变化较小(调整前锅炉效率为93.94%),飞灰和炉渣含碳质量分数没有增加。

表2 锅炉效率测试结果

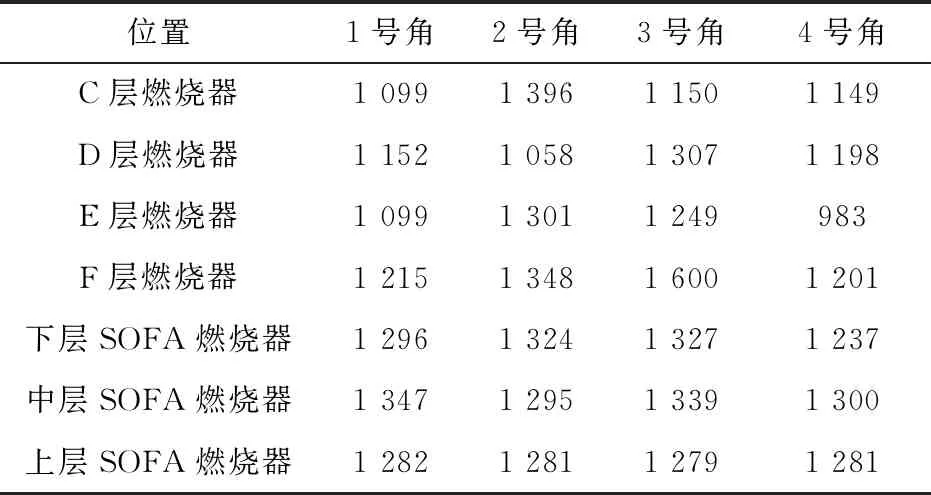

锅炉燃烧器喷嘴处火焰温度使用Raytek高温红外测温枪进行测量,因为A、B层燃烧器改造后没有预留观火孔,故此次试验没有对其进行测量。另外,3号机组锅炉共有14层SOFA燃烧器和2层CCOFA燃烧器,但由于现场燃尽风风口只有1个观火孔,无法确切地分辨出SOFA燃烧器,所以在测量时SOFA喷嘴火焰温度时位置按照上层(jklmn)、中层(ghi)、下层(abcdef)进行喷嘴火焰温度测量,测量结果见表3,其中:3号角F层燃烧器处结大焦。

表3 锅炉燃烧器喷嘴火焰温度测试结果 ℃

由表3可得:燃尽区火焰温度分布得比较均匀,都在1 300 ℃左右,说明炉膛火焰经燃尽风配合燃烧后,烟气在炉膛上部后混合得比较均匀。

5 结语

笔者对600 MW四角切圆锅炉两级空气分级燃烧特性进行了数值模拟研究。主要结论如下:

(1) 两级空气分级对燃尽区的氧量造成了明显的影响。由于分离燃尽风分两级喷入炉膛,相比传统单级空气分级,氧量峰值降低。另外,随着两级分离燃尽风间距离的增加和第二级分离燃尽风喷入的推迟,燃尽区平均氧量逐渐降低。

(2) 两级空气分级对主燃区温度场没有造成明显影响,然而对燃尽区有较大影响。两级空气分级使燃尽区温度沿炉膛高度方向出现降温→升温→降温→升温的过程,导致燃尽区温度高于传统单级空气分级。随着第二级分离燃尽风喷入位置的提高,燃尽区平均温度上升。

(3) 对锅炉进行燃烧优化调整后,锅炉效率没有降低,飞灰和炉渣含碳量没有增加。炉膛火焰经燃尽风配合燃烧后,烟气在炉膛上部后混合得比较均匀。