车辆荷载作用下黄土路基竖向土压力传递规律研究

杨强强,丁小军,王 旭,2,张升进

(1.兰州交通大学 土木工程学院,甘肃 兰州 730070;2.道桥工程灾害防治技术国家地方联合工程试验室,甘肃 兰州 730070)

0 引言

近年来,随着管道在交通、水利、市政、矿山以及输油等工程中的广泛应用,地下管道已成为现代社会运输水、汽、油等资源的一种重要基础设施,是除公路、铁路、水运和航空以外的第5大运输方式[1]。穿越道路铺设地下管道的现象较为普遍,作用在地下管道的静荷载主要是覆土土压力,起主要作用的可变荷载则是车辆载荷引起的附加动土压力[2]。

路面的不平整度、车型的不同会导致车辆轮胎产生较强的动态压力,这种压力直接施加于路面使其产生较强的冲击,导致路基中某一点的附加动土压力大于车辆静止时产生的压力。随着重载车辆日益增多,上述行驶中的车辆荷载动力效应将更加显著[3]。刘大维等[4]建立三维有限元模型,采用移动恒动荷载对沥青路面在重型车辆荷载作用下的动态应力响应作了详细分析;Sarkar等[5]通过多轴车辆作用于路面使其产生动态应力响应,并对动态响应进行分析;刘伟等[6]针对车辆引起的竖向动应力随速度的变化关系,提出了车辆速度系数,并推导出一种求解方法用来计算车辆荷载引起的附加动应力;Hyodo[7]利用现场试验实测了交通荷载作用下不同深度的竖向动土压力,经分析得到车辆荷载作用下路基土中某深度一点处的波形曲线,此曲线变化呈现半波正弦,并得到附加竖向土压力随车速变化的关系;Alzabeebee等[8]同时考虑静载和动载应用有限元分析对埋地管道进行研究,找出了临界荷载条件并进行了参数化研究。Alzabeebee等[9]采用Boussinesq法对交通荷载作用下埋地管道的响应进行了严格的分析,发现Boussinesq法计算过于保守;魏星等[10]针对圆形均布荷载作用于地面的情形,通过数值积分推导了地基中某一点的动应力,并进一步研究了荷载与地面接触面积对附加应力的影响;国内外大多采用以地基中某一点处车辆动荷载引起的附加动应力来界定影响深度,由于现场试验的局限性,黄土地区车辆荷载作用引起的动应力现场试验数据稀少[11]。

目前,国内外对车辆动荷载作用下地基附加应力的研究有所欠缺,设计规范中仍用计算静力荷载的方法处理交通动荷载对路基的影响[12-13],采用Boussinesq法、分布角法计算管道顶部的附加压力。采用静力荷载作为车辆标准轴载,在一定程度上低估了路基土中应力大小,是导致路基下方埋地管道早期损坏的主要原因之一,另外大多数管道服役时间过长出现电化学和微生物腐蚀等各种病害,导致管道厚度减少,管道承载能力大幅度减小[14-15],车辆重载或超载反复作用,超越管道承载能力的附加动应力传递至管道,导致地下管道薄弱位置产生应力集中使其变形,严重将会引起管道局部失稳、薄弱位置破裂渗漏[16],引发严重的次生灾害。因此,研究车辆荷载引起的竖向土应力传递规律至关重要。

本研究通过现场试验测定黄土路基下不同深度竖向土压力,研究车辆荷载作用下竖向土压力传递与扩散规律,并通过现场试验和Boussinesq法、分布角法两种理论计算对比的方法深入研究黄土路基动应力传递规律,从而为相应的设计、施工及管道埋深选择提供参考和指导,为进一步研究交通荷载作用下动土压力响应传递规律提供参考。

1 测试仪器及传感器

1.1 测试仪器

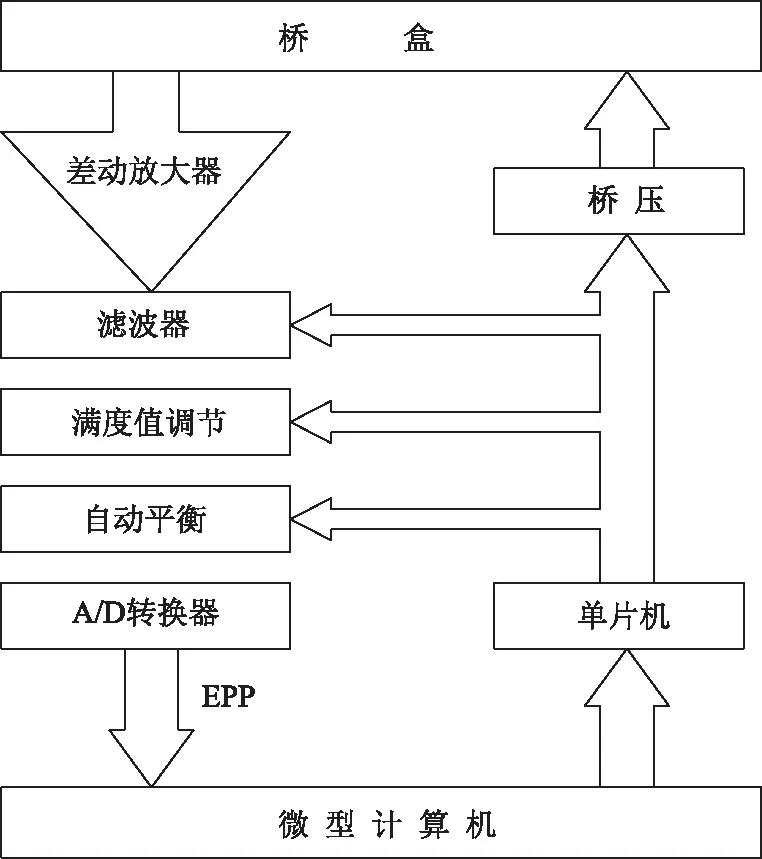

此次现场试验采用DH5937动态应变测试系统获取应变数据,工作原理如图1所示,此系统在测试和分析方面具有自动、准确和可靠性,并且可以对应变、应力、压力等多个物理量进行测试和分析。因此,此系统是科研研究、工程设计及监测中作为动静态应变测量和分析的重要工具。

图1 工作原理框图Fig.1 Block diagram of working principle

1.2 土压力盒传感器及测点布置

由于本次试验要进行路基车辆动荷载的测量,本次试验选择BW型土压力盒传感器,可以静、动态测量,为防止不同埋深土压力盒超载,分别选取0.2,0.3,0.6 MPa不同量程的压力盒,直径和厚度分别为60,11 mm,超载能力为120%,埋入土壤中,压力盒接触面要稳固,试验时当车辆荷载移动至埋设土压力盒正上方时,土压力盒受到的压力最大,在埋设土压力盒时必须固定其方向和位置,与压力盒受力面接触的土要经过处理使其直径在1 mm左右。土压力盒埋置时在靠近与应变仪连接的一端进行编号,埋设完毕将同一层的导线困在一起用PVC管保护。压力盒埋设位置为车辆左右轮、中线、左2 m,由于汽车沿着中线位置驶过,车辆左右轮以中线对称,所以仅在离左轮2 m的位置进行埋设压力盒,土压力盒测点布置见图2(图中数字含义示例:2-3-600指第2层的3号压力盒量程为600 kPa)。

图2 压力盒测点布置图(单位:cm)Fig.2 Layout of pressure box measuring points(unit:cm)

2 工程概况

本次埋地管道现场原位试验为某有限责任公司西部分公司一项目。试验场地位于兰州市某县,路基土质为中湿粉质土;试验车辆采用6×4三轴重型陕西德龙系列F3000自卸卡车,卡车装载完毕进行侧重,轴载分配如表1所示。

表1 轴载分配Tab.1 Axle load distribution

3 现场试验方案

现场试验可以直接反映车辆荷载通过埋设压力盒路基时的竖向土压力,本次试验路基经过分层压实处理。压力盒埋深为0.2,0.4,0.6,0.8,1.2,1.8,2.4,3.0 m,车辆载重为空载(180 kN)、半载(350 kN)、满载(520 kN),由于现场条件有限,加载速度分别取10,20,30 km/h各测3次,各测点的最大竖向土压力取其平均值。

图3 不同埋深竖向土压力曲线Fig.3 Vertical earth pressure curves of different buried depths

选取车辆载重为满载(520 kN),速度选取30 km/h,压力盒埋深为0.2,0.4,0.6,0.8,1.2,1.8,2.4,3.0 m,左轮正下方不同埋深应力时程曲线如图3所示,从图中可以发现,满载大卡车(520 kN)竖向土压力影响深度超过1.8 m。随路基深度增加土压力被逐渐扩散吸收,卡车通过路基时最大覆土竖向土压力由深到浅呈衰减趋势。埋深0.2 m 时最大动应力为47.9 kPa,3 m时衰减到2.2 kPa,衰减幅度为93.7%。0.2~0.6 m衰减幅度为21.1%,0.6~1.2 m衰减幅度为54.1%,1.2 m埋深以下覆土竖向土压力衰减较为缓慢,1.2~3 m衰减幅度为20.2%。随着深度增加,应力出现滞后效应,0.2~1.2 m竖向土压力时程曲线有3个峰值,依次由前轴轮胎、后轴前轮、后轴后轮引起,后轮通过时引起的峰值比前轮峰值大得多,这是由于大卡车装载重量较大,较大比例的重量分配到后轮。1.2 m以下峰值变为2个,前轮驶过埋设测试仪器正上方时引起第1个峰值,由于后轴双驱间距较小,第2个峰值为后轴双驱轮胎共同引起。

4 管顶附加车辆轮压计算

4.1 Boussinesq法

Boussinesq法[17-19]是依据弹性半空间理论方法计算车轮轮压,并得到附加压力在土中的传递与扩散规律,当路基表面施加集中轮压P时(图4),任意一点处M(x,y,z)的竖向附加车轮压力σz为:

(1)

式中R为集中轮压P作用点至任意一点M处的距离。

图4 集中轮压土体附加应力Fig.4 Additional stress of soil under concentrated wheel pressure

将车轮与地面接触的面假设为矩形,长和宽用a,b表示,车辆荷载分配给每个车轮的应力为P(图5所示)。车轮作用于地面其作用点用(x,y)表示,车轮均布压力作用微面积为dxdy,则集中力可用p0dxdy代替,路基深度为z的位置由车轮应力引起的竖向附加应力可用式(2)计算:

(2)

图5 均布轮压土体附加应力Fig.5 Additional stress of soil under uniform wheel pressure

对地面受力面积积分可得到式(3):

(3)

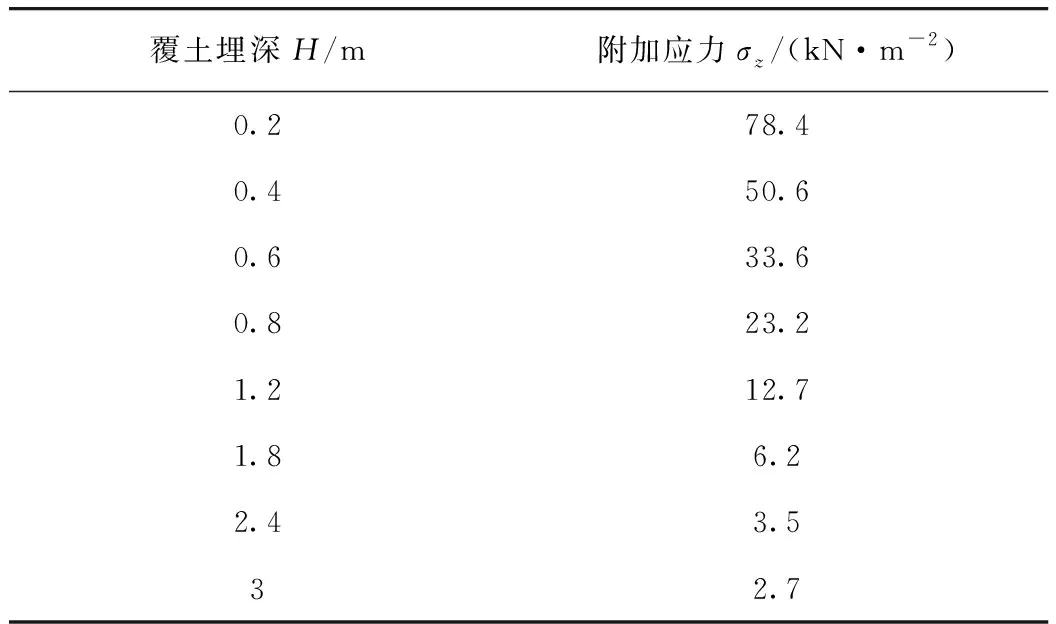

算例分析:本算例工况为车速30 km/h,载重 520 kN,因车辆后轮压力最大,测得后轴重为386 kN,在不同埋深为0.2,0.4,0.6,0.8,1.2,1.8,2.4,3.0 m工况下,考虑某一轮压(a=0.6 m,b=0.2 m,单个轮子P0=386/4=96.5 kPa),利用Boussinesq法计算得到管顶附加应力如表2所示。

表2 管顶附加应力随深度变化表Tab.2 Additional stress of pipe top varying with depth

4.2 分布角法

分布角法[13]即车辆单个轮压标准值Qvk按车轮与地面接触面积的边缘以某一角度沿路基深度向下传递至管顶,不同路基扩散角度不同。假设车辆荷载引起的附加压力均匀分布在管道顶部,如图6所示。

图6 管顶附加轮压分布角法示意图Fig.6 Schematic diagram of pipe top additional wheel pressure distribution angle method on

根据《给水排水管道结构设计规范》(GB50332—2002),车辆荷载作用在埋地管道上方,单个轮胎产生的应力传递至管道顶部,引起的竖向附加压力标准值可根据式(4)计算:

(4)

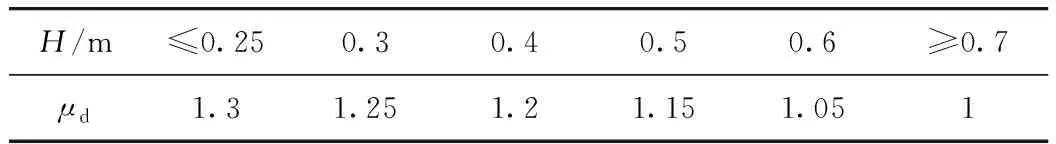

式中,qvk为管顶竖向应力标准值;Qvk为轮压标准值;a、b分别为轮胎与地面接触的长和宽;H为路面至管顶的垂直距离;μd为车辆轮压动载系数,可按表3采用。

表3 动力系数表Tab.3 Dynamic coefficient table

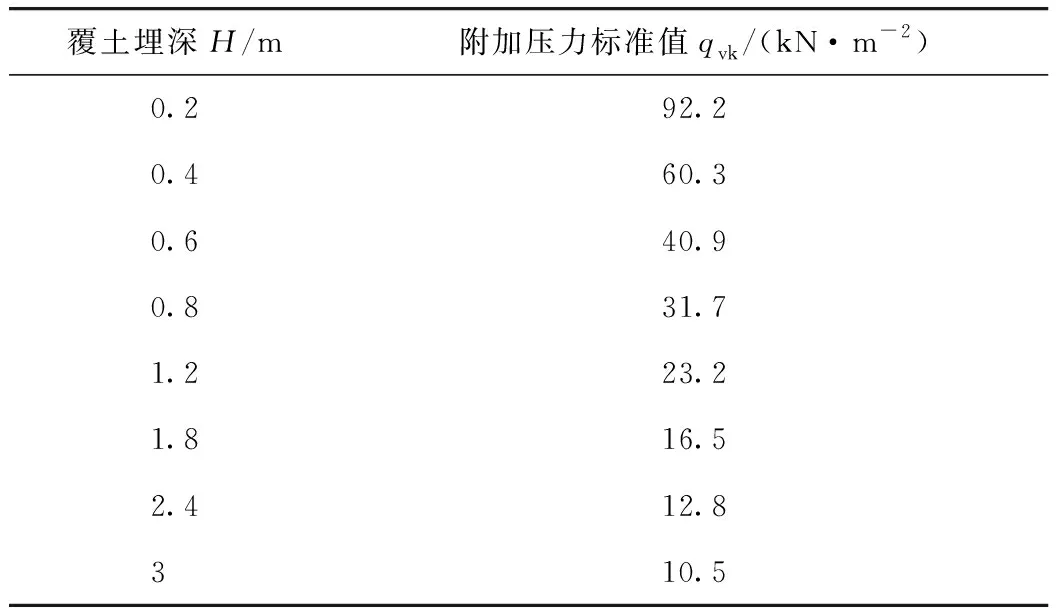

算例分析:分布角法计算工况的相关参数与Boussinesq法相同,采用分布角法计算附加压力时,由于应力扩散沿着路基深度有一定的扩散角度(取35°),在分布角法计算式中用系数1.4等效表示,而实际路基工程中,由于路基结构及土质的不同附加应力扩散的角度也不同。管顶竖向附加压力标准值如表4所示。

表4 不同深度附加压力标准值Tab.4 Standard values of additional pressure at different depths

5 试验与理论计算对比分析

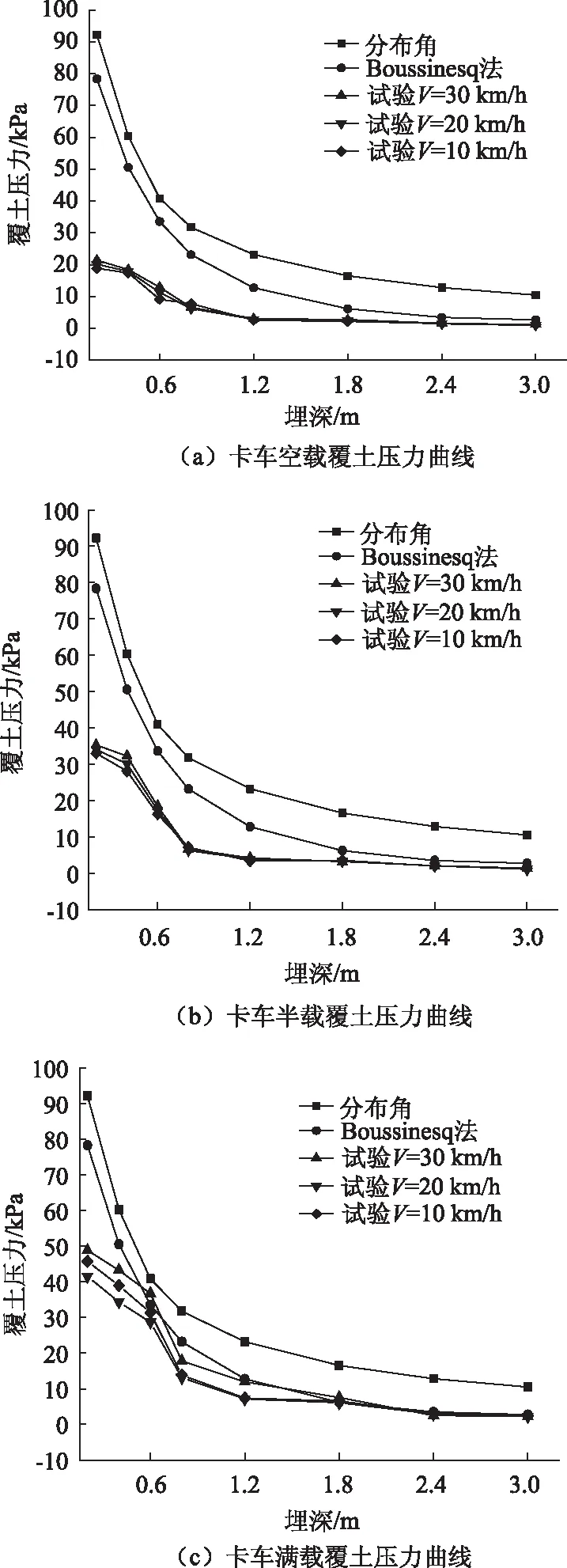

由于受到试验场地限制,卡车行驶速度取10,20,30 km/h,载重取空载、半载、满载,测得在不同深度引起的路基土竖向土压力峰值曲线如图7所示,通过现场试验数据与Boussinesq法、分布角法理论计算对比分析,不难发现:(1)从图7曲线可以发现,卡车在空载、半载时动应力峰值均在理论计算之内,理论计算保守,卡车满载时竖向土压力受速度影响较大,分布角法比Boussinesq法保守。(2)载重对路基土压力影响较大,竖向土压力随载重的增加而增大,但并非线性关系,此趋势土体浅层比深层更加明显,卡车速度30 km/h,埋深0.6 m时,从空载、半载到满载增幅分别为65.7%,51%,在 0.8 m 以下竖向土压力峰值非常接近且变化幅度不明显;(3)速度对路基土附加竖向动应力影响较小,当车辆荷载较大时,轮胎对路面会产生较大的冲击,本次试验测得,当卡车满载时,速度越大,竖向土压力越大,且增大幅值较小,在1.2 m埋深以下速度对竖向土压力基本无影响。(4)根据规范,车行道下天然气管道的埋设深度不得小于0.9 m,从图7(c)可以发现,我国地下管道结构设计理论计算方法逐渐不能满足现代超载、超速现状,超载、超速对地下管道造成严重威胁。

图7 理论与试验覆土压力对比曲线Fig.7 Comparison curves theoretical and experimental covering earth pressures

6 结论

通过车辆不同载重、不同速度对黄土路基下不同深度竖向土压力测试分析,并与分布角法和Boussinesq法两种理论方法对比分析,得到以下结论:

(1)随着深度增大路基竖向土压力逐渐衰减,在路基0.2~1.2 m衰减幅度达到75%以上,0.6 m 附近时衰减最快,1.2 m以下变化幅度不再明显。

(2)载重对竖向土压力的影响较为显著,空载时前后轮引起的土压力峰值相差较小,满载时后轮比前轮峰值大的多,由于土体出现应力滞后效应,1.2 m以上出现3个峰值,1.2 m以下变为两个峰值。

(3)在路面平整度良好且车辆未超载的情况下,速度在10~30 km/h范围内,随着载重增大,速度对竖向土压力的影响增大,且增大幅值较小。

(4)车辆载重为空载(180 kN)、半载(350 kN)分别以速度10,20 km/h的试验数据表明,分布角法和Boussinesq法两种理论计算相比试验结果均较为保守,1.8 m以下Boussinesq法计算结果和试验结果相接近。

(5)车辆满载(520 kN)、行驶速度为30 km/h工况下,Boussinesq法计算具有一定的风险性,由于现场试验条件的限制,本研究试验未对超载、超速工况测试,所获数据有限,但依据卡车空载、半载、满载及不同速度对竖向土压力的影响规律,车辆超载、超速将对理论计算结构设计的地下管道造成严重威胁。