玻璃生产线胶圈辊胶圈自动套装生产线设计

俞泽田,张宏盛,俞 茂

(蚌埠凯盛工程技术有限公司,蚌埠 233000)

玻璃生产线冷端输送玻璃使用的输送辊,是一种钢辊上套粘多个胶圈的胶圈辊。其中根据玻璃生产线的吨位及原片玻璃幅面的大小不同,胶圈辊的长度、直径以及套装的胶圈数都不同,即使同一条玻璃生产线也存在种类繁多的胶圈辊。常规胶圈辊的胶圈套装都是人工套装,效率低,劳动强度大,套装动作单调,套装人员易疲劳;每根胶圈辊上套装胶圈的数量不同,人工套装易产生统计误差。对于这种批量性生产的胶圈辊,需要一种自动化设备替代原有的人工生产模式。

1 全自动胶圈辊套装生产线生产工艺流程及生产线设备布局设计

1.1 常规胶圈辊结构简介

胶圈辊是由轴头、钢辊及胶圈组成(见图1)。

1.2 全自动胶圈辊套装生产线生产工艺流程

根据胶圈辊的结构形式,胶圈辊套装生产工艺流程设计如下:

1)钢辊在上料斗内通过送料机构送入钢辊套装工作台,自动定位固定后等待套装机套装。

2)同时胶圈通过胶圈输送机自动送入套装机。

3)装入胶圈的套装机,通过伺服电机控制行走距离,到达胶圈辊的套装位置,进行胶圈的套装;胶圈套装次数和套装钢辊数量都可通过控制程序设定,并留有记录方便复查。

4)套装完成后,套装机复位,套装工作台取消对胶圈辊的固定,由卸料机构送出套装完成的胶圈辊,完成整个胶圈辊的套装。

1.3 全自动胶圈辊套装生产线设备布局

生产线布局见图2。

整个套装生产线有两台套装机从钢辊两头进行套装,配备2台胶圈输送机构,最大限度提高套装工作效率。

2 全自动胶圈辊套装生产线设计

2.1 钢辊自动上料机构设计

钢辊自动上料机构是由上料斗、上料机构、落料固定辊道、落料移动辊道及可调节支脚组成。

2.1.1 上料斗的结构

上料斗为槽形框架结构,其槽形的底面为倾斜面设计,倾斜角度为α。通过对钢辊受力分析,可得出:α>tan-1(μ),其中μ为钢的滑动摩擦系数为0.15,得α>8.5°,取α=10°。料斗的槽型宽度尺寸由装入钢辊的数量确定。料斗底部有可调整支脚支撑,保证整个上料斗机架高度可调整,方便与其他部件的连接。

2.1.2 上料机构设计

上料机构安装在料斗出料处,左右对称各布置一套,两套上料机构的间距按照钢辊的长度设计,基本为最短钢辊钢管长度约少400 mm的尺寸;上料机构工作时,上料气缸上升抬起钢辊,在导向柱、导向轮控制下,超出挡料立柱后,沿落料固定辊道自由滚入套装工作台,等待胶圈套装。

1)上料机构构成

由上料气缸、上料架、上料架的导向轮和安装在挡料立柱上的导向柱组成。

2)上料气缸行程设计

上料气缸行程X的设计按照件4挡料立柱的高度设计,而该立柱高度H0按照高出上料斗底部钢辊堆放高度的1~1.5个钢辊直径计算。

3)上料板的宽度设计

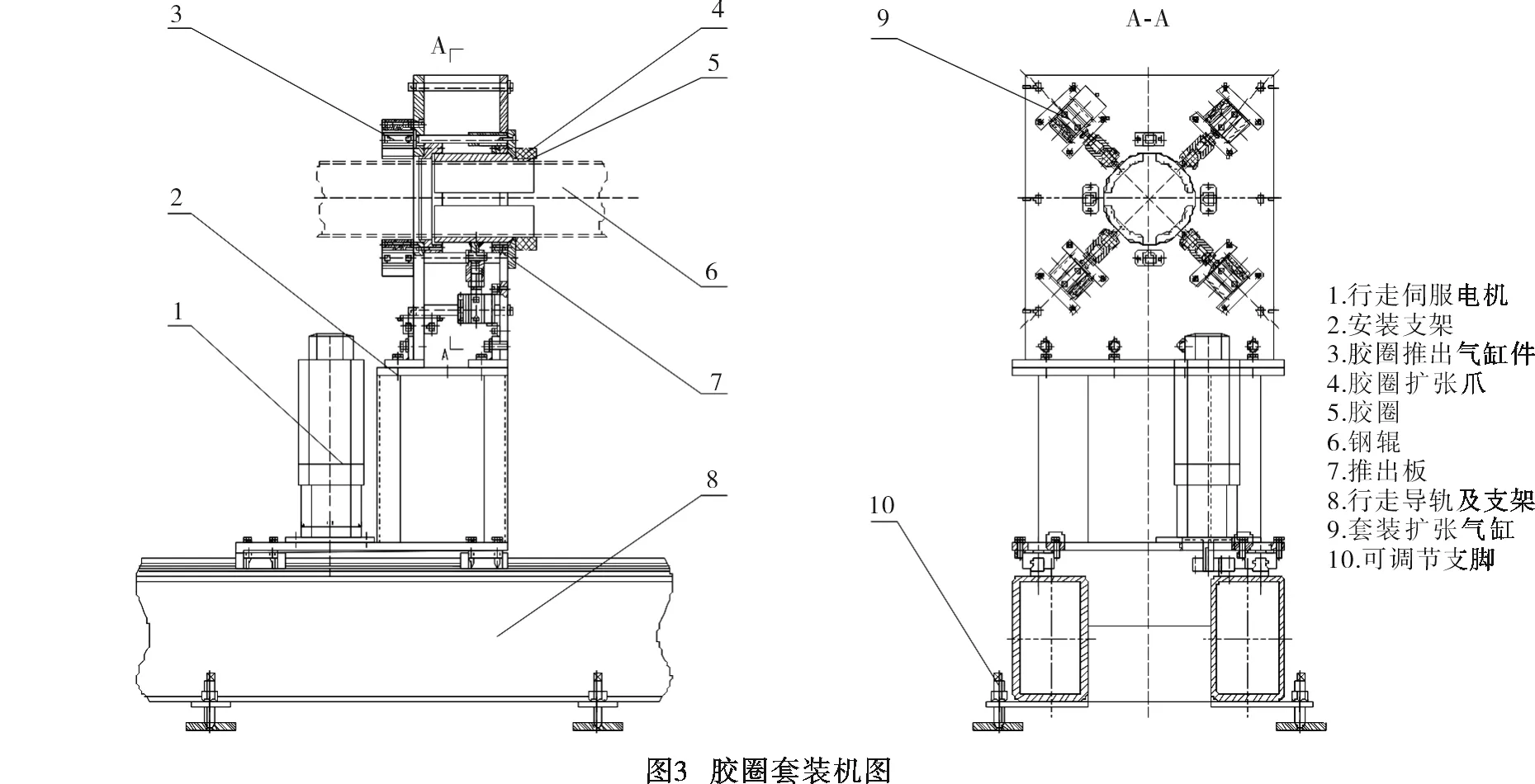

为保证一次上料一根钢辊,上料板的宽度尺寸B应满足0.5×D 2.1.3 落料固定辊道、落料移动辊道 落料固定辊道左右对称布置一套,固定在上料斗挡料立柱处,与套装工作台的导向轨道相对接,用于引导钢棍下落到套装工作台上。 落料移动辊道也是左右对称布置一套,它由气缸同时推出,前出到行走导轨中间,辅助超长钢辊的平稳辊落到套装工作台上。落料移动辊道推出后,保持和固定辊道一致,并且它的前端平台可调节,保证和套装工作台的套装平台基板高度一致。落料移动辊道在钢辊固定到套装工作台后退回,保证套装机构能够顺利通过。 胶圈输送机由胶圈自动上料机构和胶圈输送机构组成。胶圈自动上料机构由胶圈料斗、上料气缸、落料槽组成,负责胶圈有序排列上料;胶圈输送机构由胶圈输送槽、输送气缸和胶圈推出小气缸组成,负责输送胶圈到套装机上。 胶圈输送时,先由上料气缸带动滑块推出装入料斗的胶圈(每次一件),通过落料槽自动滑入胶圈输送机构的送料槽中;然后由输送气缸推动送料槽到套装机位置,推出小气缸将胶圈推入套装机;套装机套装爪扩张,固定住胶圈;推出小气缸回位,同时输送气缸带动送料槽退回,等待下一个胶圈输送;夹持住胶圈的套装机开始进行胶圈套装。 胶圈辊套装工作台由钢辊套装定位机构和胶圈辊自动卸料机构组成。钢辊套装定位机构负责完成钢辊套装定位和固定,胶圈辊自动卸料机构负责完成套装后的胶圈辊脱离工作台落入卸料斗。 胶圈辊套装工作台是通过导轨、滑块连接在行走导轨上,两边对称各布置一套,两个工作台的间距可根据钢辊长度进行调整,间距确定以满足钢辊两头的套装胶圈长度后,钢辊能够稳定滚落到工作台上,不发生一头倾斜为原则(超长钢辊可由落料移动辊道辅助支撑,保证钢辊不发生一头倾斜)。二个胶圈辊套装工作台间距确定后,通过螺丝固定到行走导轨的支架上。 2.3.1 钢辊套装定位机构 钢辊套装定位机构由安装在工作台支架上的钢辊导向轨道、钢辊固定气缸、工作台套装基板、定位板组成。 上料机构送出的钢辊,通过和固定轨道、落料移动辊道连接一致的工作台导向轨道滚落到两套工作台基板上,两套工作台的固定气缸同时固定钢辊;钢辊的位置尺寸由基板和定位板组合定位确定,保证钢辊的中心线同套装机套装中心线一致,基板厚度及定位板前后位置都可以根据钢辊的直径尺寸进行调整,满足各种规格钢辊套装定位要求。 2.3.2 胶圈辊自动卸料机构 胶圈辊自动卸料机构由卸料气缸、落料轨道组成。套装机完成钢辊套装后,固定气缸退回,卸料气缸顶起,胶圈辊超出定位板高度后,顺着落料轨道落入卸料料斗。 卸料板的设计原则同上料板的设计原则一致,胶圈辊自动卸料机构的卸料板采用凸形结构设计;卸料气缸推力按照套装最重钢辊重量确定,气缸行程要大于定位板高度。 胶圈套装机是通过滑块连接在行走导轨上,在导轨两端头各布置一套,通过伺服电机控制套装机行走,见图3。 2.4.1 胶圈套装机行走机构设计 胶圈套装机行走机构是由伺服电机、行走导轨、齿轮、齿条及支架,可调节支脚组成。导轨是固定套装机的行走轨迹,伺服电机通过齿轮、齿条传动动力带动套装机行走,可调节支脚是调节高度,方便同其他设备连接。 2.4.2 胶圈套装机设计 套装机的工作过程:套装机上了胶圈后,扩张气缸带动扩张爪扩张胶圈,使得胶圈固定在扩张爪上,同时扩张爪扩张程度能够套入钢辊;然后在伺服电机控制下套装机到达套装位置,扩张气缸收缩扩张爪夹紧钢辊,推出气缸推出,使得胶圈脱离扩张爪,套在钢辊上;扩张爪再次扩张脱离钢辊,推出气缸回位,完成胶圈套装;套装机再通过伺服电机退回原始位置,等待上胶圈和再次套装。 1)扩张爪按照钢辊及胶圈规格进行设计,一般为四爪(见图3)设置。扩张爪内径尺寸为钢辊外径尺寸,扩张爪爪厚为3 mm左右,爪长度为胶圈宽度减5 mm;为方便胶圈的推出,扩张爪要设计成锥形,角度在1°~2°之间选择。扩张爪后端为扩张定位端,扩张爪扩张大小由安装在前后安装板上的二个定位环控制。一般按照扩张爪扩张后,扩张内孔能包含的圆直径大于钢辊外径3 mm设计定位环孔径。按照这个扩张量设计扩张气缸行程,还要兼顾其他规格钢辊扩张的要求。 2)扩张气缸、推出气缸设计,由于胶圈规格不同,生产配方、工艺等多种因素的不同,决定了胶圈的物理性质的差别,因此扩张气缸和推出气缸的推力都需要通过胶圈实验的手段获得,才能最终选定气缸规格。 卸料斗是同上料斗形式一样的斜坡槽斗设计,但滑道要采用倾斜面设计,不易损伤胶圈,倾斜角度设计更大,方便快速下落。 该条胶圈套装生产线设计简单、经济,满足各种规格胶圈、钢棍的套装生产;同时自动化程度高,整条生产线仅需一人操作,彻底解决了人工套装胶圈问题。2.2 胶圈输送机设计

2.3 胶圈辊套装工作台设计

2.4 胶圈套装机设计

2.5 卸料斗设计

3 结 论