锡槽底砖设计及应用要点

陆 晨,朱永清

(中国建材国际工程集团有限公司,上海 200063)

锡槽是浮法玻璃工艺的典型热工设备,承担着浮法玻璃成形的重要任务。配合料在熔窑熔化成玻璃液进入锡槽,在锡液面上摊开展薄,经过拉边机的作用,达到产品需要的厚度后进一步冷却定形离开锡槽,这就是浮法玻璃的成形过程。

浮法锡槽的工作温度一般为600~1 100 ℃,因此,和熔窑的耐火材料相比,从耐火度的角度来看,锡槽底砖的要求并不高。然而,锡槽由于锡液和保护气体的存在,对于锡槽底砖提出了很多独特的要求。

1 我国锡槽底砖的应用发展历程

自20世纪50年代末,英国皮尔金顿玻璃公司宣告平板玻璃的浮法成形工艺研制成功,浮法玻璃技术席卷全球,唯独对中国实施了严格的技术封锁。中国玻璃行业的从业者意识到,只有通过自己开发研究,走出一条自主创新之路,开发出中国自主知识产权的浮法玻璃技术,才是中国浮法玻璃发展的唯一出路。而西方对中国的封锁绝不仅仅局限于浮法玻璃技术本身,其配套的耐火材料也对我们实施了严格的封锁,尤其是锡槽的关键材料—底砖。即使“洛阳浮法”技术开发成功之后,高档平板玻璃生产线所需锡槽底砖仍然需要依赖进口。

改革开放以来,随着中国经济和城市发展的突飞猛进,中国的耐火材料行业得到了长足的发展。锡槽底砖已经基本不再依赖进口,我们自己生产的锡槽底砖已经出口全世界,成为世界上主要玻璃生产厂商的第一选择。

2 锡槽底砖关键技术要求

锡槽底砖是浮法成形的关键耐火材料,锡槽底砖围成的槽池里盛着熔融的锡液,为了保护锡液不被氧化,锡槽内充满了氮氢保护气,玻璃液在锡液上摊开,在拉边机的作用下成形。

在锡槽内部玻璃液、锡液、保护气体和锡槽底砖组成了一个“生态系统”,里面存在着以下3个循环:

1)熔融的锡液通过底砖内部的气孔向砖体内渗透,渗透随着贯通气孔不断进行,直到通道阻断而停止。抑或不断渗透至槽底螺柱将其侵蚀,导致锡槽底砖漂起,造成重大生产事故。

2)锡槽保护气体中的氢气分子体积非常小,具有很强的渗透力。氢气溶解在锡液里,继而通过锡槽底砖的气孔向内部扩散。气体溶解度随着温度升高而降低,随着锡槽温度的变化,气体从砖体析出,存于玻璃板下,在玻璃板下表面产生凹坑,形成气泡缺陷[1]。

3)熔融玻璃液成分中的碱金属和碱土金属氧化物向锡液扩散,再向锡槽底砖表面扩散。这些氧化物和锡槽底砖内的SiO2和Al2O3发生霞石化反应[2],反应得到的产物体积膨胀,随着锡液流动及温度变化而剥落,给玻璃生产带来隐患。

第一个循环造成事故在20世纪70年代左右曾有发生,随着锡槽底砖制作工艺的进步,锡槽底砖内部贯通气孔率已经控制到很低的水平,锡槽底砖使用安全性大大提高。

第二个循环目前还是频繁出现在浮法玻璃生产过程中,尤其是投产初期,砖体内部气孔形成通道,氢气轻易地在内部扩散。在生产稳定之后,随着锡液的渗透,温度制度的稳定以及气体溶解度饱和,因氢气扩散造成的板下气泡缺陷也很少出现。锡槽底砖抵抗氢气在内部扩散的能力主要依靠氢扩散率来表征。

第三个循环长期存在于玻璃生产过程中。锡槽底砖霞石化是一个非常漫长的反应,有些锡槽底砖在使用两三年后就会出现霞石化剥落的情况,有些在使用七八年后才会出现霞石化。然而,随着窑炉耐火材料的性能提升,现在对于窑炉窑龄的要求越来越高[3],国外已经有连续生产15年的记录,而且已经有厂家提出要建设20年窑龄的窑炉。这对于锡槽底砖抗霞石化能力提出了非常高的要求,需要从锡槽底砖的化学组成、晶相结构和烧成工艺来优化提升。

锡槽底砖之间留有膨胀缝,用于锡槽升温时消化底砖的膨胀。如果胀缝留设偏大,预留的膨胀缝不能合拢;如果留设偏小,砖体之间互相挤压,造成砖体开裂。事实上,锡槽底砖在膨胀过程中无法避免这两种情况的发生。这就要求锡槽底砖本身具有一定的“弹性”,能够承受砖体互相之间的挤压,这对锡槽底砖提出了弹性模量的要求。

3 锡槽底砖设计要点

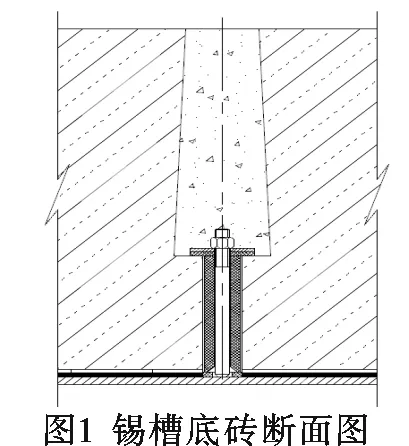

锡槽底砖由很多块单独的砖组合而成。锡液在1 000 ℃时的密度约为6.8 g/cm3,而锡槽底砖的密度约为2.1~2.4 g/cm3,密度小于锡液。为了保证锡槽底砖浸没在锡液中而不浮起来,每一块锡槽底砖通过槽底螺柱和槽底钢板固定,槽底螺柱焊接在槽底钢板上,锡槽底砖设计时要留设用于安装固定螺栓的开孔,下半部分为直径约40 mm的直形孔,用于槽底螺柱穿过,槽底螺柱四周的间隙用石墨粉或石墨套管填充,阻挡锡液倒灌进直形孔内,进一步侵蚀螺柱,造成漂砖事故。锡槽底砖上半部分开孔为圆台孔,圆台上直径约为70 mm,下直径约为100 mm。槽底螺柱穿过下部直形孔而伸入上部圆台孔内,利用钢垫片和螺母,将圆台下表面和槽底螺柱固定在一起。最后在圆台孔内灌入和锡槽底砖化学成分、膨胀系数接近的封孔料,捣实后上部抹平。如图1所示,是锡槽底砖的断面图,锡槽底砖下部开孔不宜过大或过小,应保证螺柱外侧具有适当厚度的石墨层,石墨层厚度太薄容易导致锡液向内部渗透侵蚀螺柱,石墨层太厚容易导致石墨层不易捣实而形成空隙导致锡液向内渗透侵蚀螺柱。上部宜设置圆台孔,孔径上小下大,即使在浮力的作用下,封孔料不易因结合不紧而漂出。圆台孔应要求加工时不要刻意抛光,应保持一定的粗糙度,增强砖体和封孔料之间的结合力。

锡槽底砖设计时应重视膨胀缝的留设。每一批锡槽底砖出厂前应送专业检测机构检验,测试关键理化指标及不同温度下的膨胀系数。根据膨胀系数,技术人员计算后确定不同温度区间下底砖胀缝值,并设计出胀缝布置图。锡槽底砖上表面温度可高达1 000~1 100 ℃,下部温度仅为100 ℃左右,巨大的温差会导致砖块上下膨胀不一致,砖缝留设时需考虑这一点。另外,砖缝留设应考虑槽底钢板的膨胀量,槽底钢板正常生产时的温度一般控制在100 ℃左右,而锡槽施工时冬季和夏季的气温偏差很大,即槽底钢板的膨胀起始温度相差最大约20~30 ℃,钢板的膨胀率约为1.2×10-5/℃,假设砖的长度为600 mm,30 ℃的温差,槽底钢板的膨胀量差值为0.216 mm,这是一个无法忽略的差值,膨胀缝计算时,应综合考虑升温前的环境温度。

4 锡槽底砖应用要点

锡槽底砖结构的合理设计,砖缝的恰当留设,是决定锡槽底砖能否满足玻璃生产的基础,对于锡槽底砖能否长期稳定使用有着重要影响,但是好的设计只是成功的一半,后期的安装、烘烤都对锡槽底砖的长期稳定使用起着重要作用。

4.1 锡槽底砖安装

锡槽底砖安装步骤可简单划分为底砖定位、焊接螺柱、填充石墨、旋紧螺母和填充封孔料[4]。其中每一步都至关重要,直接关系到锡槽底砖长期使用的稳定性和安全性。

底砖定位要根据砖缝留设图进行施工,确保砖缝实际尺寸满足设计公差要求。过紧会导致胀缝片不易取出,存在伤砖的风险。过松会导致胀缝无法合拢。底砖上表面标高要严格控制,要求偏差控制在1 mm以内,底砖下部垫片要垫实,以砖块四个角均不晃动为合格,垫片数量尽可能少。底砖定位完成后用胶带将砖缝贴好,避免杂物掉进砖缝无法取出,影响锡槽底砖膨胀。

螺柱焊接关系到螺柱和槽底钢板是否有足够的强度固定锡槽底砖。焊接一定要由具有丰富经验的焊工施焊,焊接前要试焊以确定合适的电流和熔接时间,焊接完成后要用扭力扳手进行扭力测试,不满足要求的应将底砖吊起,然后将焊接处磨平后重新施焊。

石墨垫圈要按图纸安装,如果采用石墨粉填充,石墨粉务必要求捣实。如果采用石墨套管,要精确测量石墨套管的长度,现场切割,不得过高或过低。

螺母旋紧前将钢垫圈安装就位,旋紧时应控制合适的松紧度,使用扳手带上劲即可。

封孔料填充前要用毛刷蘸水将孔壁润湿,以增加其和砖体间的结合力。封孔料每次倒孔内剩余体积的1/3即可,打实后上表面刮毛,再继续倒入封孔料进行捣打,直到捣打完成的封孔料略微高出砖面,使用刮刀将高出砖面的封孔料刮掉并磨平。

4.2 锡槽底砖的烘烤

锡槽烘烤是使锡槽向正常生产过渡的过程,是让耐火材料排出水分,缓慢膨胀的过程。正常生产时,锡槽不同区段有着不一样的工作温度,因此,锡槽烘烤也根据区段划分烘烤温度,且一般比工作温度略高。锡槽烘烤过程对于锡槽底砖在正常生产时的工作性能有着至关重要的作用。

锡槽烘烤的升温速率一般控制在3~5 ℃/h,且在升温过程中应在多个温度点进行保温,整个锡槽升温过程可根据锡槽的大小确定,一般在20~28 d左右。合理的升温曲线、充分的保温以及足够的升温时间有利于锡槽底砖水分的充分排出,有利于控制锡槽底砖上下表面不均匀膨胀,有利于封孔料和砖体的均匀膨胀,有利于膨胀缝的充分合拢。

5 结 语

锡槽底砖是浮法锡槽的关键材料之一,直接影响着浮法玻璃生产。得益于我国耐火材料行业的快速发展,目前我们已经摆脱了国外厂商的限制,可以使用到大量优质的性能可靠的国产锡槽底砖。在这样的大好形势下,应该不断优化设计,改进施工方式,提升控制水平,着眼于高窑龄锡槽底砖的要求,着眼于特种浮法锡槽底砖的特殊要求,力争早日使我们全面从玻璃行业“追赶者”成为“领导者”。