高速永磁电机设计与运行分析技术

李慧慧

(国家能源集团准能矸石发电公司,内蒙古 鄂尔多斯 010300)

0 引言

随着科学技术的不断发展,普通电机已不能满足现阶段的工业实际需求,高速永磁电机在工业应用的价值不断提升。高速永磁电机遵循基本电磁的原理,体积小,速度快,能够大幅度提升电机的工作效率,在一定程度上能够有效节约成本[1-2]。高速永磁电机转速比较快,会面临各种各样的问题,应该尽可能降低电机损耗,对提升转子强度和精确计算温升进行分析。

1 高速永磁电机的设计特点

1.1 转子设计特点

电机运行时会使转子产生比较大的离心力,因此应该确保转子具有一定的强度,因此,为保证该系统能够长期稳定的运行,应该采用低耗能、耐高温材料,尽可能强化转子的强度,因此,应该采用适用性较强的永磁材料,采用2 极或4 极的电机转子,因为2 级电机具有较好的机械强度,结构稳定,但是端部绕组跨距较大,绕组电阻增加,使转子的刚度降低,而4 级电机也会降低转子的刚度,增加铁耗。因此,综合性考虑电磁和机械两个方面,采用2 级的电机转子更为合理[3-4]。

1.2 定子设计特点

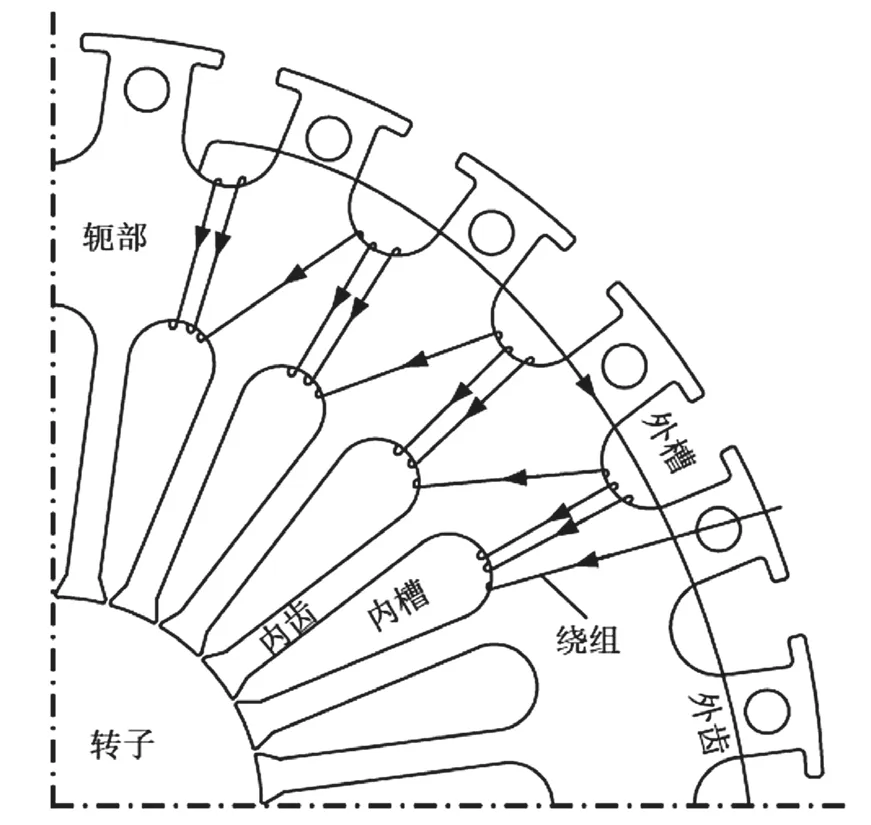

电机在运行时会存在一定的损耗,一般都会选择细长的轴向长度,降低定子绕组的长度,采用环形绕组,将非晶质合金粉末与球形的软磁粉末的混合粉分割铁心,能够有效降低铁损,将定子轭和定子齿的形状进行改进,能够有效解决绕线的问题。采用的环形绕组方式(如图1 所示),在一定程度上能够减小绕组端的长度,也能提高定子的散热能力,使定子能够在正常温度范围内,在能降低电机的噪声时,提高电机的稳定性[5]。一般采用0.02mm 内的硅钢片降低铁耗;此外采用集中式绕组,方法简单,方便制作[6]。

图1 采用环形绕组的定子结构

2 高速永磁电机的综合设计

2.1 基于多物理场的综合设计流程

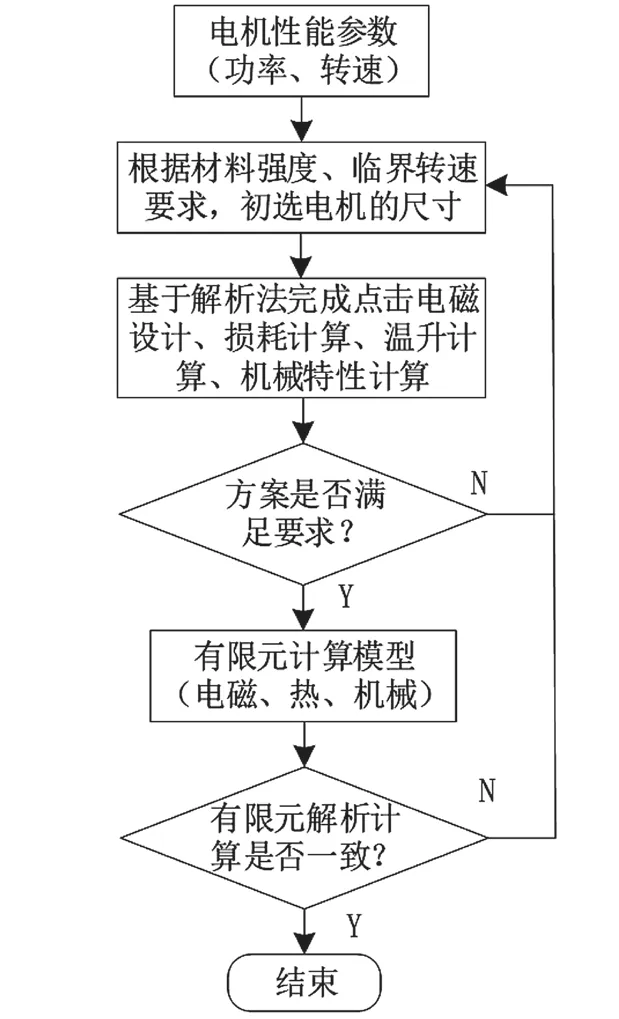

高速永磁电机受本身物理参数的制约,应该全方位考虑高频状态下电机的电磁性能,也应考虑各物理场参数间耦合迭代的过程。为满足电机性能要求,应该做好点击相关参数的设计,满足其机械的可靠性,根据有实际的材料强度等要求,初选电机的尺寸,综合性考虑电机的物理场等参数,完成电机的设计。综合设计流程如图2 所示。

图2 综合设计流程

2.2 材料性能与电机电磁设计

2.2.1 非晶合金材料与电机性能参数

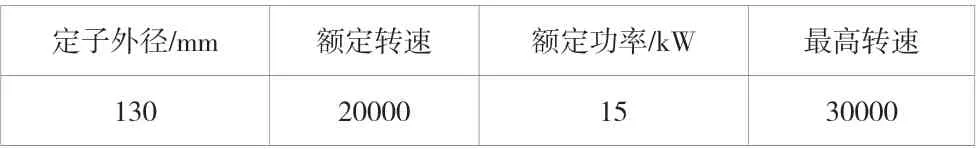

非晶合金带材具有良好的物理特性,比较薄、脆、硬,厚度仅有0.025mm,就有较低的能耗[7-9]。其很多优势非常适用于高频电机中,能够有效减小电机的铁心损耗。表 1 为性能比较。表2 为电机性能参数。

表1 材料性能对比

表2 高速非晶合金永磁电机性能参数

2.2.2 非晶合金永磁电机的极槽配合

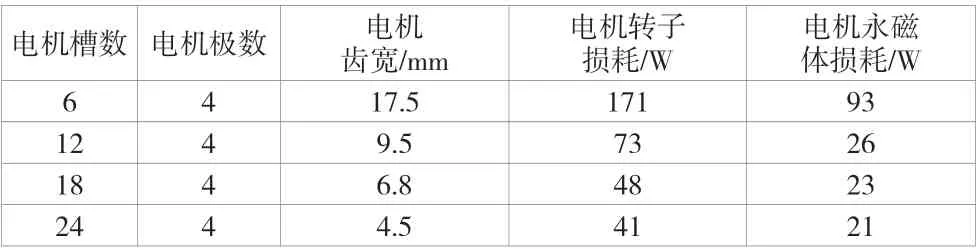

非晶合金带材不合理的加工工艺会影响材料性能。因此,应该规范非晶合金带材加工工艺,在电机尺寸固定前提下,电机的槽宽会随着电机槽数的增加而增加,这会加大对电机齿部损耗特性的影响。一般来说,永磁电机本身的性能会受其铁心的限制,使变频器输出频率受限,因此应该选择极数较少的结构。对电机2 极来说,结构会在一定程度上降低铁心的损耗,降低运行的频率,但是由于其绕组端比较广,加大电机铜耗,同时也会影响高速转子系统的刚度,加大该系统的复杂性,也不是首选的电极槽数。而随着电力电子技术的发展,对变频器的输出能够达到上千赫,综合性考虑,将选择4 极结构作为首选槽数。较少的槽极数的齿宽一般比较大,能够有效降低加工工艺对定子的影响,但是会在一定程度上加大转子的损耗,由于热量无法有效散出,造成永磁体退磁,综合考虑会选择4 极18 槽的极槽。其中,不同极槽数的对电机性能的影响如表3 所示。

表3 电机不同极槽配合下的性能

3 高速内置式永磁转子结构设计

3.1 理论分析

电机的永磁转子高速旋转时会产生比较大的离心力。该力作用于转子隔磁桥,造成隔磁桥发生形变,会在一定程度上影响电机的运行。其中,高速永磁转子高速运行所产生的离心力如下。

式中:m为转子质量,r为转子半径,ω为角速度,F为离心力,A为离心力作用面积;一般情况下,离心力应力受到材料本身的限制,因此应考虑材料本身的许用应力。σ为转子所受离心应力,[σ]为材料许用应力,S为安全系数。式(4)中,t为隔磁桥宽度,L为长度,为保证系统的安全运用,必须保证电机永磁体宽度满足式(4)的要求。

3.2 高速永磁转子强度有限元分析

一般来说,内置式永磁转子隔磁桥内部结构比较复杂,采用常规的解析计算不能对其集中应力对转子隔磁桥受力的影响,必须寻求合理的方法对应力进行计算解析。

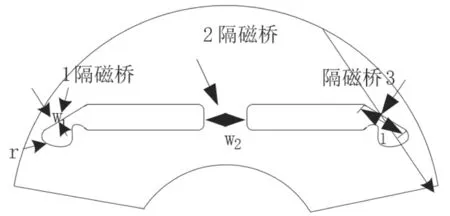

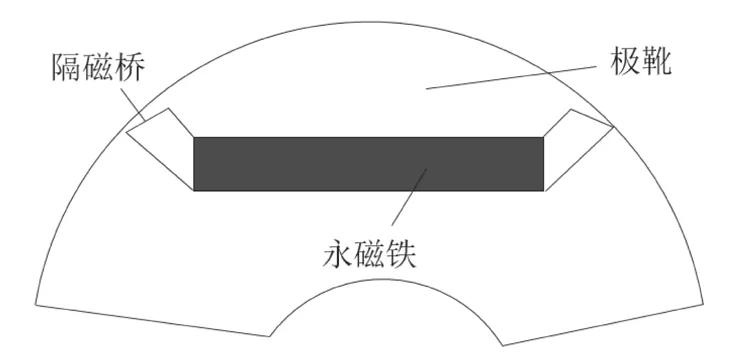

一般情况下,永磁转子采用“一”型结构,详见图3 所示,虽然说该结构简单,比较高加工和装配,但是由于该结构隔磁桥数量有限,会在高速环境下受到极大的离心力,因此应用范围受限;借助于有限元法计算方法能够得到在30000r/min 时,隔磁桥所受离心力远大于本身所能承受的范围,高达1113MPa。基于此,有尽可能改善永磁转子的机械强度,该文将“一”型结构永磁体进行分段。虽然说加强筋能够有效改善转子的机械强度,但是也不是越多越好,一般来说,加强筋数与漏磁成正比,与电机的转矩输出能力成反比趋势,应该在合理的基础上选择合适的加强筋数。因此该文将转子分两段设计,其中结构如图3 所示。

图3 “一”字形结构永磁式转子

图4“一”字形结构永磁式转子中隔磁桥1、3 在结构上形成对称,受力均相同,但是2 却与1 和3 受力情况完全不同。其中,隔磁桥1 和3 的长度为l,倒角半径为r,宽度为w1,隔磁桥2 的宽度为w2,虽然结构上已经被确定,但是几何尺寸有待考究,因为隔磁桥的尺寸对转子和电磁性能有本质上的影响,该文采用的有限元和方差的分析方法能够有效分析电机机械性能于电磁性能之间的关系,以及各个参数对电机性能指标影响的占比情况,可以根据式(5)进行计算,得到表4 和5。其中,yi为设计的计算变量,n为电机设计过程中的变量的个数;X设计的电机各个性能指标;myi(xi)为y的第i个影响因子下X的平均数值;m(X)为设计的电机各个性能指标的平均值。

图4 两段永磁转子结构

表4 反电动势方差分析结果(单位:V%)

表5 强度方差分析结果(单位:MPa、%)

4 转子临界转速分析

随着电机的转速不断提高,随之面对的是转子系统面临临界状态,使转子系统出现振动,因此精确的临界转速计算直接关系到高速转子能否安全运行。一般来说,高速永磁电机会采用多种方式支撑其轴系(一般有滚动、气浮和磁轴承等),但是站在综合性考虑的角度分析,滚动轴承的优势更加突出。因此,该文所采用的是滚动轴承。轴承刚度的大小及其特征变化情况直接影响该系统的临界转速情况,是轴承动态性能的关键参数。因此,研究轴承支撑特性对该系统非常关键。在研究临界转速和轴承刚度研究过程中,发现在轴承刚度在大于109N/m 时,临界转速会趋于稳定,继续增加轴承的刚度并不能有效提高转子系统的刚性,因此,综合性考虑,轴承刚度不应小于108N/m。

5 高速内置式永磁电机温度场分析

内置式的永磁电机转速、频率以及损耗分布于其他电机,虽然非晶合金属在一定程度上降低了定子铁心的损耗,但是在高速环境下会增加转子的摩擦损耗,产生很多问题。其在高速旋转时,会产生大量的热量,为尽可能避免由于温度过高造成很多问题,通常采用水冷、风冷以及和冷等方式进行物理降温,因此,综合性考虑成本和系统等因素,采用螺旋式水道冷却方式进行。由于定子绕组在槽内排列极不规则,为便于分析,假设定子槽内绕组在理想状态下,忽略漆膜造成的温差等,将槽内所有绝缘材料等效成另一个导热体,对其进行理想化等效后,其导热情况均匀分布在槽内。

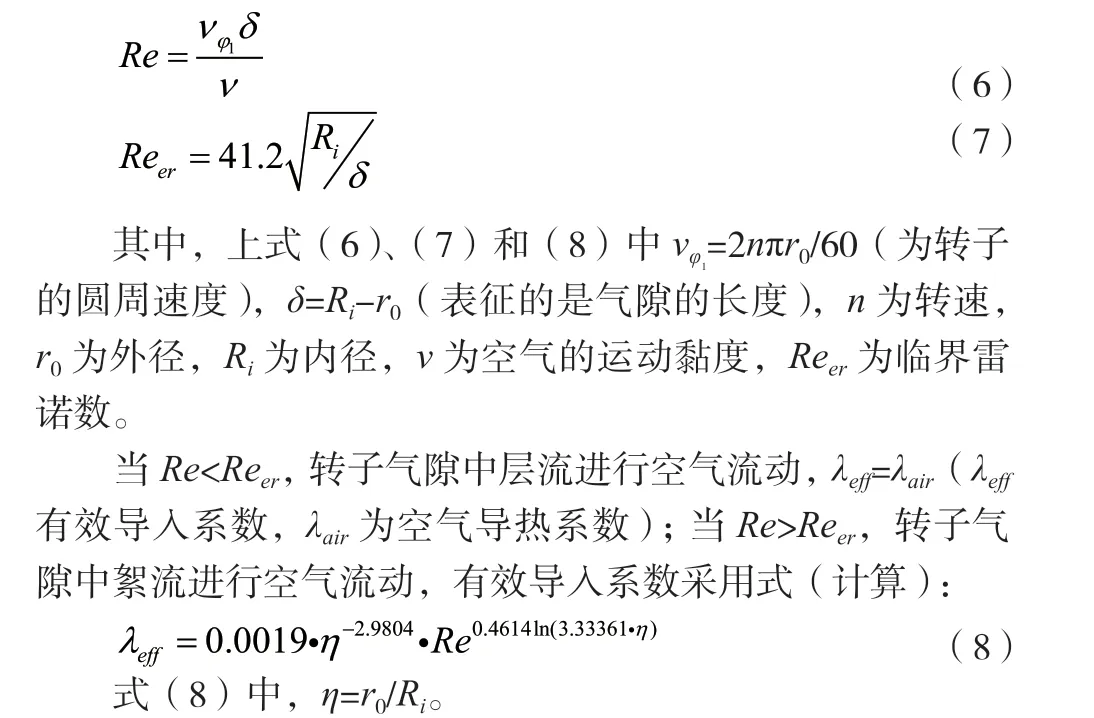

转子在高速运行环境下,会带动空气的流动,会形成对流的方式进行热交换,但是,形成的流体场和温度场,加大计算的难度,为了进一步简化分析降低计算难度,引入导热系数,静止流体导热系数等效流动空气的导热系数,将转子视为静止,进行气隙中对流方式热换的效果,对导热系数进行计算。假定定子和转子在理想状态下,则雷诺系数为式(6)。

电机在高速运行时会产生不同部位的损耗,由于其材料不用于常规电机的材料,电机的损耗在内部产生热量。其总损耗计算如式(9)所示。

上式(9)中,Pcu为铜耗;PFe铁心的损耗;Pad为附加损耗;Ps杂散损耗;Pfw摩擦损耗。

6 结论

综上所述,非晶合金高速永磁电机能够从根本上提高电机的整体性能,采用有限元和方差的分析方法得到电机温度场,为后期的研究提供一定的技术参考,同时,应该不断寻求新的结构、新的工艺以及新的材料,整体提升电机的整体性能。