推移液压缸三深孔式活塞杆的工艺优化措施

隗春月

(中煤北京煤矿机械有限责任公司,北京 102400)

0 引言

成本控制是企业发展的基础。企业要想提高经济效益,就必须把成本控制贯穿于整个经营管理的全过程,缩短生产周期,提高产品质量。随着煤机市场竞争愈来愈激烈,以最少的成本获得最大的利润,并干出最高品质的支架,已成为大多数支架企业追求的目标。日常工作中,企业也通过降本提效、修旧利废等手段,作为增加其运营成本的必要手段,在资金回笼不足时,可有效增强企业抗风险能力,保证企业正常运营。

人工智能技术应用于各个领域的生产过程中,以煤矿机械为例,其使用的液压支架已经很好地实现了信息智能化,液压支架中的推移液压缸活塞杆,其深孔内部装有传感设备,被广泛应用于液压支架中,使矿工不用在矿井中实际查看,也能够更好地掌握液压支架等设备的运动情况。在众多结构的深孔活塞杆中,三深孔活塞杆的加工及生产要求最高,花费更大,同时精度也最难保证。

1 项目主要解决的主要问题

1.1 深孔活塞杆的结构

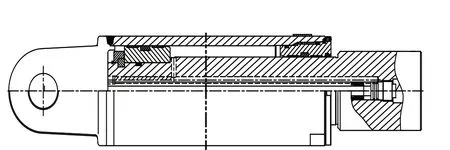

活塞杆是支持活塞运动并为液压缸提供行程的零件,常被应用为液压缸的执行部件。在液压缸的整个运动过程中,活塞杆起到了一个力的传递作用。液压支架的推移液压缸活塞杆通过推杆与工作面运输机相连,使刮板运输机、采煤机与液压支架进行全面推进运动,如图1 所示,推移活塞杆大部分具有深孔结构,一般有单深孔、双深孔及三深孔3种深孔式结构。其深孔内部放置电磁伸缩位移传感器,它采用内部非接触的测量方式,测量用的活动磁环和传感器自身并无直接接触,不至于被摩擦、磨损,可以有效且精确地检测出磁环的位置,可靠性高,安全性好,便于自动化工作,在恶劣的工作环境下,也能正常应用于油缸位移测量,从而确定液压支架等设备在移动时的实际位移值。

图1 活塞杆的位置图

推移液压缸由缸筒、活塞杆、活塞、导向套等几部分组成,活塞杆的加工质量好坏,直接影响液压千斤顶的寿命和可靠性。活塞杆加工要求高,其表面粗糙度、同轴度及耐磨性要求极为严格。

1.2 三深孔活塞杆的加工问题

近几年,经过改进推移液压缸的设计结构,三深孔式活塞杆也被应用于很多高端产品中,其结构如图2 所示,由于加工过程中,深孔作为加工外圆及各行孔的加工基准,其直线度要求很高,中心深孔与外圆同轴度要求φ0.1mm,而深孔加工的直线度,极易受钻头进口端面精度、平整度等影响,目前有以下几点问题,严重影响着推移千斤顶的整体质量。

图2 三深孔活塞杆的结构图(单位:mm)

随着液压支架的支护高度越来越高,活塞杆的规格和长径比也越来越大,其外圆在热处理后会出现弯曲变形的情况,后续以深孔为基准精加工外圆时,会出现无法车圆的情况。

由于结构比较特殊,三深孔活塞杆的加工精度,在以往单身空比深孔活塞杆的要求更高,一旦深孔出现同轴度超差,就会导致产品报废。

为保证双向钻深孔,防止深孔钻通后喷油,所以须在两端将毛料余量增加,钻深孔后再将其平掉,无形中增加了采购成本。

深孔加工易受各方面影响而钻偏,为保证深孔质量,防止深孔钻偏报废,所以增加了双向二次扩孔工序,但二次扩孔加工难度大,易折钻头。

2 针对三深孔活塞杆加工问题的改进措施

通过不断改进工艺及加工方式,对该类活塞杆问题进行分析,对加工数据进行追踪,最终尝试着取消二次反向扩深孔,改为双向钻通深孔,改进机床和零件的转向,引进工具导向原理,在工装方面也做了一些研究,最终在加工方式、工序调整、检测工装及加工工装等方面,对三深孔活塞杆进行工艺优化,最大程度提高产品质量。

2.1 取消二次扩孔,制作同轴度检测工装,解决折钻头问题

在保证零件精度和设计尺寸允许的前提下,对钻深孔偏差进行试验,取消原中心深孔双向二次扩孔工序,优化加工方式,考虑到密封行孔深度一般在240mm 左右,钻铰等工序加工难度较大,易出现刀具刚性不够导致的加工表面粗糙度和公差不符合要求、出现刀纹等问题,未排除上述困难,最终决定将深孔从双向钻通,以最常见的尺寸为例:若深孔直径尺寸为φ20mm,密封及螺纹行孔处最大直径尺寸为φ30H9(+0.052,0)mm,则从小外圆端为进口钻φ20mm深孔,再从反向精度要求更高的密封行孔端,用φ25mm 钻头钻通深孔,预留各行孔加工余量,形成台阶圆,接刀位置位于各行孔位置,同时制作同轴度检测小轴,如图3 所示,为同轴度检测工装图,通过对已加工的台阶深孔进行检测,以检测出的φ20mm 深孔偏斜量,推测后续外圆预留量,在此偏斜量的基础上,是否能够车圆,如果偏斜量合格,则进入下一道工序,保证最后外圆能够车圆。

图3 同轴度检测工装图

这种加工方式,可一定程度修正深孔钻偏对密封孔的影响,防止后续因为深孔钻偏导致外圆车不圆、孔钻不圆的问题,在最初工序即可检测出双向通孔加工质量是否合格,是否对后续工序有太大影响,以此来约束深孔的加工质量,直接取消二次反向扩深孔,在以深孔为基准加工各孔时,再利用尺寸公差适宜的导向钻头,以深孔为导向,加工推移传感器磁环密封等各处行孔,并用导向丝锥,以密封孔为导向加工螺纹,满足深孔与各螺纹孔及密封孔的同轴度要求[1]。由于取消二次扩孔,深孔加工难度大大降低,同时省去一道工序,加工效率明显提高,也避免了二次扩孔折钻头和同轴度不够造成的报废问题,图4为深孔加工后的状态。

图4 三深孔状态图

2.2 改进机床和零件的转向

通过双向钻通深孔的工艺方式,再对加工好的深孔用工装销轴进行测试,结果显示,仍有部分小外圆端为进口的深孔偏斜量不合格,为了解决该问题,决定从深孔钻机床的加工方式入手,通常深孔钻床在加工过程中,会采用零件不动而钻头转动的方式加工深孔,考虑到深孔钻机床的特性,将深孔钻床主轴转动起来,由于卡盘为三爪自定心设计,所以在零件和钻头同时转动的情况下,可对深孔轨迹起到修正作用,经过调整,从小外圆端面为进口的深孔,经过工装销轴检测得出,深孔钻削直线度更好,经过批量生产的检验,后续基本深孔偏移量是合格的,保证了后续外圆加工的余量满足图纸需求。

2.3 制作端面密封工装,减少毛料长度预留量

由于深孔在加工过程中,钻头出口如果没有封油措施,会出现喷油现象,对加工和现场都造成很大困扰,一般情况下,加工深孔活塞杆,为了保证深孔不偏斜,会将粗车时的加工基准—中心孔平掉,防止深孔钻头由于进口导向受到影响,下料长度会预留至少7mm 余量,在钻深孔前平掉,保证端面中心孔被平掉,三深孔在此基础上,为保证双向钻深孔,防止深孔钻通后喷油,所以需在两端将毛料余量增加,在深孔深度满足图纸深度的前提下,预留至少10mm ~12mm,保证深孔出口不会钻通喷油,在钻深孔后再将预留量平掉,保证总长尺寸,加上平端面下料马蹄余量,总长需要预留25mm 余量。无形中增加了材料和加工成本,为最大限度节能降耗,避免不必要的浪费,图5 为端面密封的工装,在密封件的选择上,必须考虑使用条件,该次工装设计,主要考虑端面耐摩擦系数等[2]。端面密封工装在钻深孔时,封在深孔钻头出口,图6为端面密封工装的使用位置,通过图片可以看到,在钻深孔时,将其放置于深孔出口处端面中心位置,由卡盘和零件顶住工装,利用端面双重密封圈封住端面,保证密封性能更好[3],确保了深孔在钻削过程中出口不喷油,在工装规格方面,考虑到由于产品标准化,常用规格较固定,所以通过定制不同规格的工装,保证日常使用,将总长下料余量减小了至少1/2,最大限度地减少了材料成本及后续车削的加工成本,利用端面密封工装,解决了深孔钻通后出口窜油的问题。

图5 端面密封工装

图6 端面密封工装使用位置

2.4 激光熔覆零件外圆找正工序安排

工艺要求钻深孔后,须以深孔为基准,对外圆找正并进行找正车削,为了保证材料表面的淬透层,增加零件强度,粗车为精车直径留量不会太大,这就导致深孔一旦钻偏过多,找正车削外圆时,无法车圆,不能确定下一步精加工的精基准,一般三深孔零件会要求行程外圆激光熔覆处理,增加外圆的耐磨度和防腐性能,针对激光熔覆的零件,优化钻深孔后的外圆找正工序,将熔覆前的外圆尺寸提前至钻深孔后精车找正工序,在外圆激光熔覆前不再加工,在降低车间外圆找正的困难的同时,也减少了一次重复装卡的车削工序,工序衔接更加合理,在降低加工难度和质量的前提下,解决了外圆以深孔为基准找正车削困难的难题,最大程度上提高了产能并节省生产工期,在激光熔覆时,要求最大功率不得超过4000W,防止由于受热导致零件变形,增加材料内应力导致的弯曲。

3 项目解决的问题

通过采取以上措施,该项目解决了以下几点问题:1)在公司对产品质量要求越来越高的情况下,三深孔活塞杆的加工已成为比较棘手的问题,中心深孔与螺纹孔及密封孔的同轴度超差严重,直接影响产品的质量问题。2)由于之前为了保证同轴度,须在同轴度要求高的一端反向扩孔,二次扩孔加工难度极高,工人需要反复调试加工参数,加工效率低,二次扩孔每天只能加工几根,同时二次扩孔易折钻头,只能报废重投,在订单相对集中时,严重影响生产进度。3)为了满足双向钻深孔,防止深孔钻喷油,须将下料余量增加25mm,最后还需将多余的量平掉,无形中增加了产品的采购成本、加工成本等。4)由于深孔加工偏心不易控制,导致后续根据深孔对外圆及端面的找正车削较困难,而大部分三深孔活塞杆都要求外圆激光熔覆,经过对工艺优化,大大降低了找正车削外圆的难度,并省去反复装夹的时间。

4 达到的效果

通过三深孔活塞杆的加工工艺优化后,在大大缩短工期的前提下,确保了零件精度要求,钻头损坏率大大降低,同时端面下料余量减少1/2,省去了平端面的时间,针对激光熔覆的要求,工艺优化后,直接节省了一步车外圆工序,降低了外圆找正车不圆的困难,三深孔活塞杆的报废率大大降低,该工艺思路、改进方式值得被应用于单深孔、双深孔活塞杆的加工过程,由于该类结构大部分被应用于出口产品,因此,质量要求很高。

5 结语

目前该改进措施已被大量推广应用,有效地降低了产品的报废率,同时大量节省了采购成本、加工成本等,为公司产品质量的提升添砖加瓦。因为深孔加工,一旦出现二次扩孔报废,不包括劳务费、设备磨损及、具费、水电费,在工人反复调试等各杂项费用的前提下,节省的各项费用也是可观的。

在实践中以不断提高产品的质量、服务等满足客户的需求为目标,是我们质量创新的核心,“合抱之木,生于毫末”,正是通过这种从细微上的改进创新和节省,并贯穿于整个经营管理的全过程,大力挖掘降本空间,才能让企业更加从容地应对市场的变化,提高抵抗市场风险的能力。