LNG薄膜罐在陆地上的应用

刘志刚 刘继海 宋瑞娟 王小川 马 彪

(华港集团有限公司,河北 沧州 062450)

在社会经济水平和人们生活质量的不断提高下,人们对天然气需求量呈现出不断增加的趋势,为此,我国加快了LNG 接收站建设工作进程,这无疑增加了LNG 接收站数量。而LNG 薄膜罐作为LNG 接收站的常用设备,主要用于对LNG 的安全化、可靠化存储,为了提高LNG 接收站建设水平,如何将LNG 薄膜罐科学地应用于陆地是技术人员必须思考和解决的问题。

1 LNG 薄膜罐的发展

国内各大研究机构于1996 年全面、科学地测试了LNG薄膜罐和9%镍钢全容罐性能,并对其质量风险进行综合化评价和分析。2006 年,部分欧洲相关标准文件对LNG 薄膜罐和9%镍钢全容罐安全等级进行明确的规定和划分,使LNG 薄膜罐逐渐发展为先进、新颖的认证技术。现阶段,我国将近构建了成百上千个LNG 薄膜罐,其罐体容量通常在8000m3~20000m3。新型、先进的LNG 薄膜罐除了含有混凝土外罐外,还含有结构独特的绝缘填充层结构、罐底结构和内罐结构,为普及和发展LNG 薄膜罐打下坚实的基础。

2 LNG 薄膜罐结构介绍

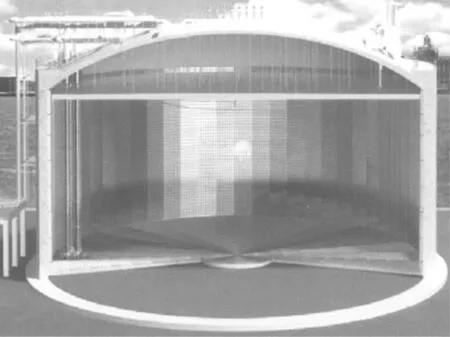

LNG 薄膜罐如图1 所示,其结构主要由以下几个部分组成,分别是混凝土外罐、薄膜内罐、绝热系统、其他附件等。

图1 LNG 薄膜罐结构

2.1 混凝土外罐

外罐作为一种常用的混凝土形式,主要用于预应力施工工作的开展,其功能除了可以向内罐流体静力提供一定的负载作用外,还能为罐外冲击提供一定大小的阻力。外罐主要由承台、罐顶和罐壁三个部分组成,通过将衬里设置在内侧中[1],可以将产品蒸发气与水蒸气进行有效地隔离和阻断,另外,还要在充分结合地质条件和气候条件的基础上,将承台下部分别设置为以下两种结构,一种是电加热结构,另一种是架空结构。

2.2 薄膜内罐

薄膜内罐作为LNG 薄膜罐重要结构,属于不锈钢膜式,其厚度最小可以达到1.2mm。内罐与罐体主要借助隔热板进行紧密相连,同时,还要向混凝土外罐上传输一定量的罐内负载量。此外,采用埋件锚固的方式[2],将薄膜锚固到以下两种结构中,一种结构是绝热系统,另一种结构是混凝土外墙,确保其锚固位置始终处于相对不变的状态。最后,还要将二次薄膜设置于罐底和罐壁底部之间,避免薄膜内罐出现严重泄露问题。

2.3 绝热系统

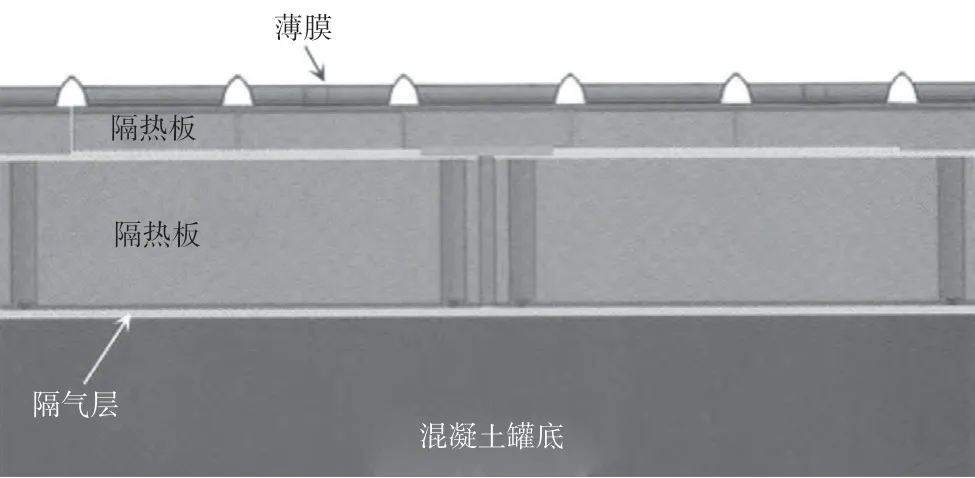

绝热系统主要用于对混凝土外罐与罐内产品两者之间热量交换效果的控制和调整,以实现对储罐热蒸率的有效限制,使其完全满足相关标准和要求[3]。此外,该系统还负责向混凝土外罐传输相应的罐内荷载。该系统主要由有以下两个部分组成:1)隔热板材料。技术人员要在充分考虑热阻性能和力学性能的基础上,选用合适的隔热板材料,通常要优先选用“增强聚氨酯泡沫”材料。2)隔气层。通过应用隔气层,可以避免是水蒸气直接被渗透到混凝土外罐和罐底位置处,确保罐内具有合理的气密性[4],同时,还能避免绝热材料出现严重受潮现象,该隔气层主要包括两种,一种是金属衬里隔气层和聚合物隔气层。当隔热板始终处于独立密闭空间中,该密闭空间主要是由隔气层和薄膜内罐形成,通过将适量氮气通入密闭空间内,可以实现对氮气压力的实时化、全面化监测,使绝热效果和气密性得以大幅度提升。罐底绝热系统结构如图2 所示。

图2 罐底绝热系统结构

2.4 其他附件

对LNG 薄膜罐而言,除了包括混凝土外罐、薄膜内罐、绝热系统外,还包括配管、机泵设备、罐顶平台等,并借助罐顶向罐内安装和固定相应的配管。

3 LNG 薄膜罐应用优势

为了更好地推广和应用LNG 薄膜罐,使LNG 薄膜罐与陆地进行充分结合,从而凸显出该罐体的应用优势,为保证陆地相关工程施工质量和施工效率打下坚实的基础。

3.1 净存储量大

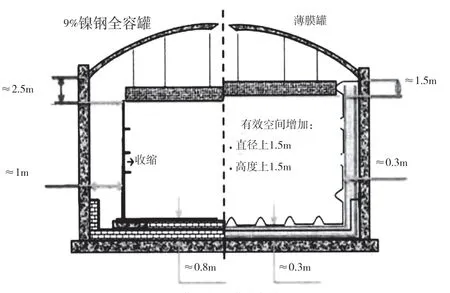

与“9%镍钢全包容储罐”相比,LNG 薄膜罐所对应的设计流程更为严谨和紧凑。以“16×104m3储罐”为例,罐底所用到的材料主要包括两种,一种是泡沫玻璃砖,另一种是9%镍钢底板,其总厚度仅达到了0.8m,薄膜罐除了使用薄膜外,还使用了隔热板[5],其总厚度较小,仅为0.3m。同时,管壁所对应的全容罐除了使用泡沫珍珠岩外,同时,管壁所对应的全容罐除了使用泡沫珍珠岩外,还使用了9%镍钢壁板,其总厚度达到了1m。全容罐和LNG 薄膜罐从铝吊顶到承压环顶部之间的距离分别为2.5m 和1.5m。此时,总存储容量得以大幅度增加,其增加量达到了8%。膜罐与全容罐净存储量对例如图3 所示。

图3 膜罐与全容罐净存储量对比

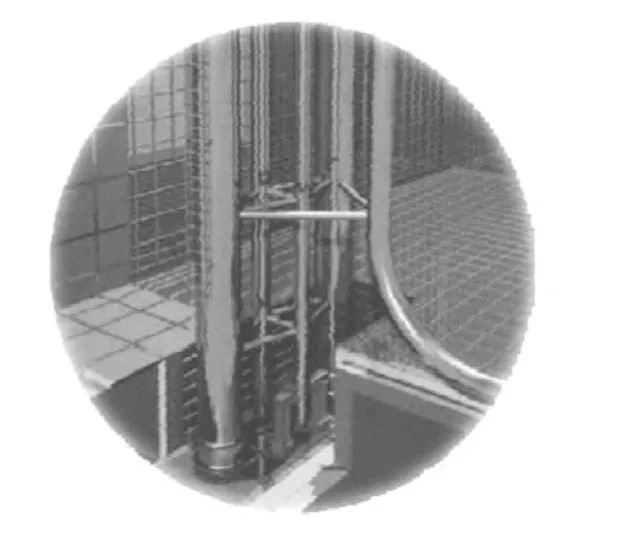

另外,对罐底部而言,内部通常含有大量的滞留存量,LNG 薄膜罐凭借着自身的灵活性,将凹陷排液槽设置在罐底部分,同时,还要向排液槽内安装和固定相应的潜液泵,确保操作液位降到最低,使储存容量得以大幅度增加[6]。当储罐所对应的尺寸越大,存储容量会变得越来越多。排液槽结构如图4 所示。

图4 排液槽结构

3.2 设计尺寸灵活

现阶段,我国所构建的LNG 薄膜罐尺寸为1616×104m3全容罐,随着科技水平的不断提高,LNG 薄膜罐利用变得越来越多样化,从而更好地满足人们的多样化使用需求。LNG薄膜罐凭借着自身模块化、灵活化内部结构[7],可以在充分结合人们使用需求的基础上,完成对多种不同类型罐容的科学化设计,以凸显出LNG 薄膜罐设计尺寸的合理性和灵活性,为进一步提高LNG 薄膜罐的设计水平产生积极的影响。

3.3 施工周期短

LNG 薄膜罐体内部结构在具体的设计中,主要采用了模块化设计思想,在不考虑罐容大小的前提下,绝热系统可以借助多种隔热板,将不同类型的钢薄膜片进行有效地组装,标准件在实际生产期间,主要采用了批量生产的方式[8],极大地提高生产效率和效果。对LNG 薄膜罐而言,其罐体内部大约有80%的部位在实际焊接期间,均采用了自动焊接方式,使LNG 薄膜罐施工工艺变得越来越简单化,施工人员在无须掌握系统化、专业化知识的同时也能更好地控制LNG薄膜罐施工质量。

3.4 建造成本低

对9%镍钢全容罐而言,其建造成本所涉及的材料费所占比例较高,大约占总投资比重的60%左右,出现这一现象的根本原因是9%镍钢使用量较大、价格较高。对LNG 薄膜罐而言,其内罐薄膜厚度大约是2mm,与9%镍钢全容罐相比,其钢材使用量大约节省了70%左右。总之,经过全面估算后,与同容积的9%镍钢全容罐相比,16×104m3LNG薄膜罐节省成本大约为总投资的25%左右。

4 LNG 薄膜罐应用可行性分析

LNG 产业在我国起步相对比较晚,在LNG 市场的不断发展下,罐型变得越来越多样化,建造成本变得越来越低、施工周期变得越来越短,LNG 薄膜罐的出现和应用,正好可以满足这一发展趋势,此外,该罐体的安全性和可靠性已经得到了有效证实,使LNG 薄膜罐应用具有较高的技术可行性和经济可行性。

4.1 设计方面可行性分析

最近几年,我国初步掌握和应用了9%镍钢全容罐设计相关技术,通过借助大型LNG 船,可以熟练了解和掌握该罐体的所有特性。为了提高国内设计人员的LNG 薄膜罐独立设计能力,需要与国外知名公司建立良好的合作关系,并借助技术引进的方式[9],将LNG 薄膜罐设计开发工作落实到位。此外,由于我国已经具有扎实容罐设计能力,因此,可以实现对LNG 薄膜罐的自主化、科学化设计。

4.2 采购方面可行性分析

对LNG 薄膜罐而言,其建造成本通常占总投资的60%以上,材料供应周期控制是否合理,直接影响了工期长短。在9%镍钢全容罐的不断发展和普及下,国内外企业对中国LNG 市场发展给予了足够的重视,使LNG 薄膜罐材料供应商在短时间内得以快速发展。现阶段,供应商在实际建设开发期间,所使用的建设材料主要以隔热板、薄膜、隔气层等材料为主,因此,在材料采购方面具有较高的可行性。

4.3 施工方面可行性分析

与全容罐相比,我国对LNG 薄膜罐内罐焊接技术提出了更高的要求,但是,80%部位在实际焊接期间,均采用了自动焊接方式,同时,我国已经逐渐形成了薄膜焊接能力较高的施工队伍。绝热系统在实际拼装期间,主要使用了标准件,降低了整体施工难度。所以,采用技术培训的方式,可以确保我国施工队伍更好地落实薄膜罐施工工作。说明LNG薄膜罐在施工方面具有较高的可行性。

5 LNG 薄膜罐在陆地上的应用案例

为了更好地验证LNG 薄膜罐的应用可靠性和有效性,现以“LNG 薄膜罐建造工程”为例,从以下几个方面入手,将该建造工程落实到位。(1)要将储罐结构与气密结构进行有效地分离,确保两者之间的独立性,然后,根据混凝土结构特点,开展相应的液压试验和气动试验,并加强对以下两种参数进行全面化、科学化检测,这两种结构分别是热角保护的完整性和内罐完整性。(2)鉴于绝缘体承载需要,需要完成对LNG 薄膜罐的建设,此时,需要提高混凝土外壁的坚固性。(3)LNG 薄膜罐作为一种常用的容器,主要用于对相关液体的储存,LNG 薄膜罐结构设计与储罐容量大小并没有直接关系,设计人员在设计LNG 薄膜罐结构期间,要确保其设计流程的统一性和规范性,以达到提高LNG 薄膜罐设计效果的目的。(4)在进行实际施工操作期间,通过利用LNG 薄膜罐,可以省略锚固环节,这无疑简化了整个施工流程,降低施工投资成本,使整个工程施工周期得以大幅度缩短。LNG 薄膜罐与9%镍钢全包容储罐的建设工时对比如表1 所示。从表1 中的数据可以看出,与“9%镍钢全包容储罐”相比,LNG 薄膜罐建造施工周期所花费的时间大幅度下降,整整节省了2850h,所节省的时间除了包括底衬板敷设时间外,还包括热角保护时间,其工时节省率达到了23%。

表1 LNG 薄膜罐与9%镍钢全包容储罐的建设工时对比/h

6 结语

综上所述,通过将LNG 薄膜罐应用于陆地,不仅可以增加LNG 薄膜罐净存储量、确保设计尺寸的合理性和灵活性,还能缩短施工周期,降低建造成本,为取得良好的社会效益和经济效益打下坚实的基础。因此,LNG 薄膜罐与陆地之间的充分结合是势在必行,技术人员要学习和借鉴国外先进LNG 薄膜罐应用理念,确保LNG 薄膜罐更好地应用于国内陆地领域中,为促进我国科技行业和经济水平的快速发展和提高提供有力的保障。

—— 储罐