加热制度对干燥煤炼焦焦炭质量的影响

马志江,王光辉,2,田永胜,2,徐浩伦,薛改凤,常红兵

(1.武汉科技大学 化学与化工学院,湖北 武汉 430081;2.武汉科技大学 煤转化与新型炭材料湖北省重点实验室,湖北 武汉 430081;3.武汉钢铁有限公司,湖北 武汉 430080)

我国煤炭资源储量较为丰富,但炼焦煤资源相对缺乏[1-3]。通过对配煤方法的优化,可以充分利用炼焦煤资源,从而降低配煤成本。采用顶装炼焦方式,入炉煤的水分一般在10%左右,水分较高,会增加炼焦能耗。此外,过高的水分还会对焦炭质量、产量、焦炉使用寿命等方面产生影响[4]。对入炉煤的水分进行调整,采用干燥煤炼焦,可提升焦炭质量、稳定焦炉操作、减少炼焦能耗[5-7]。姚昭章等[8-11]报道了适当延长结焦时间,可以有效改善焦炭质量。但是加热制度对干燥煤炼焦焦炭质量影响的研究却未见文献报道。为此,本研究以干燥煤为原料,探讨了加热制度即炼焦终温、保温时间和升温速率对焦炭质量的影响,确定了实验室干燥煤炼焦的合理加热制度。

1 实验部分

1.1 材料与仪器

炼焦煤,由武汉平煤武钢联合焦化有限责任公司提供。

实验焦炉,自制;Xper Pro型X射线衍射仪。

1.2 配煤方案

实验的配煤方案来自武汉平煤武钢联合焦化有限责任公司生产所用的配煤方案,具体方案如下:气煤3.93%、肥煤15.79%、气肥煤4.94%、1/3焦煤一4.94%、1/3焦煤二5.92%、1/3焦煤三6.89%、焦煤一24.69%、焦煤二13.82%、焦煤三7.23%、瘦煤11.85%。

1.3 实验方法

在自制5 kg实验焦炉中进行炼焦实验。装炉干煤质量为5 kg,煤料的水分控制在2%左右,通过改变炼焦终温、保温时间和升温速率调整炼焦加热制度,探讨加热制度对焦炭质量的影响。

1.4 分析检测

按照GB/T 212—2008测定炼焦煤的工业分析,按照GB/T 479—2016测定炼焦煤的胶质层指数(X,Y),按照GB/T 5447—2014测定炼焦煤的黏结指数(G),按照GB/T 2006—2008测定焦炭的冷态强度(M25,M10),按照GB/T 4000—2017测定焦炭的热态性能(CRI,CSR),使用X射线衍射仪检测焦炭的微晶结构。

2 结果与讨论

2.1 炼焦煤煤质分析

炼焦煤的工业分析及黏结性分析见表1。

表1 炼焦煤的煤质分析Table 1 Properties of coking coal

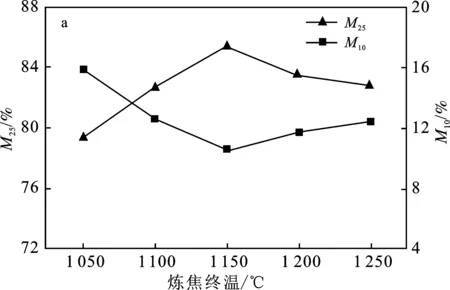

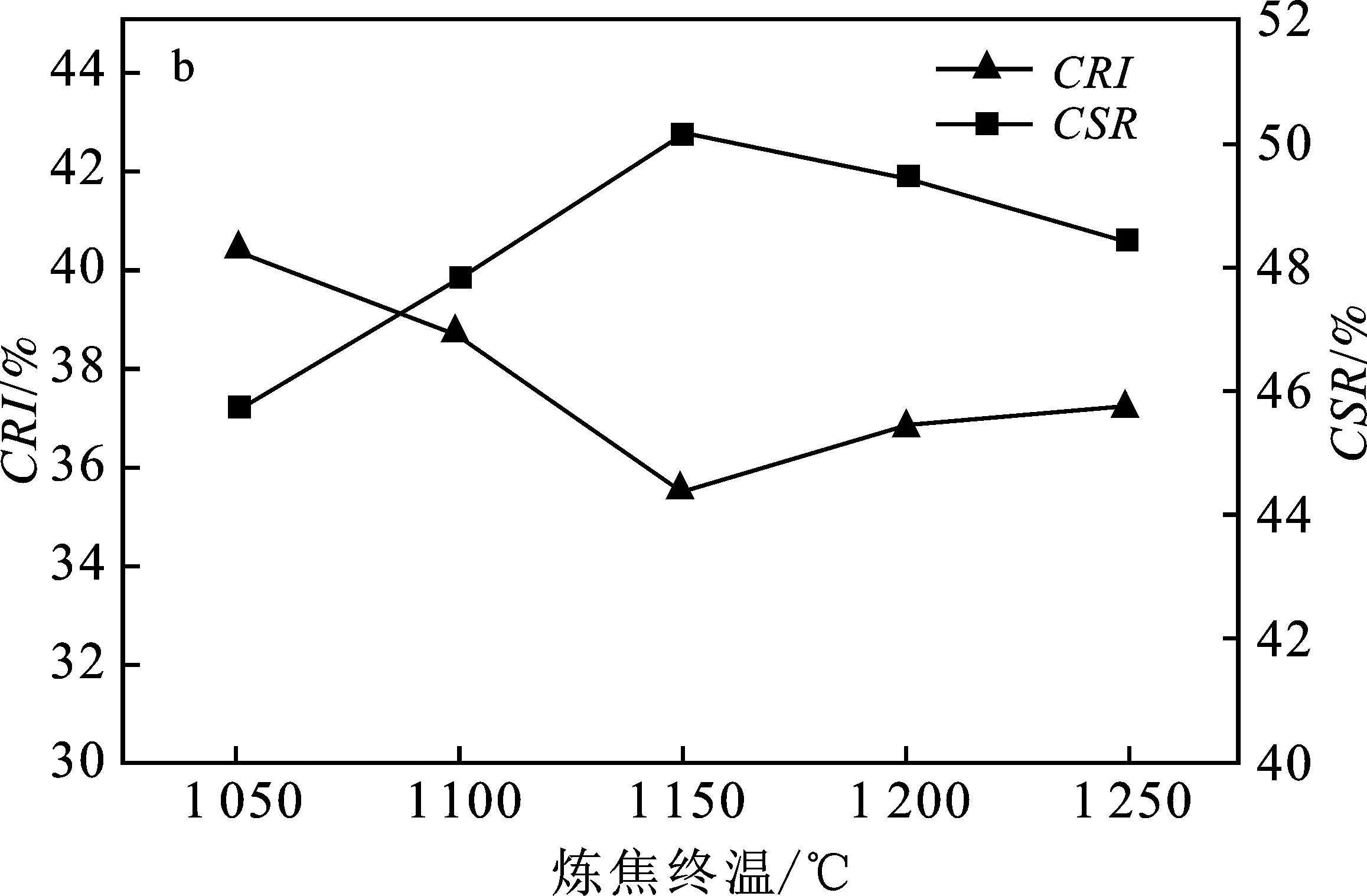

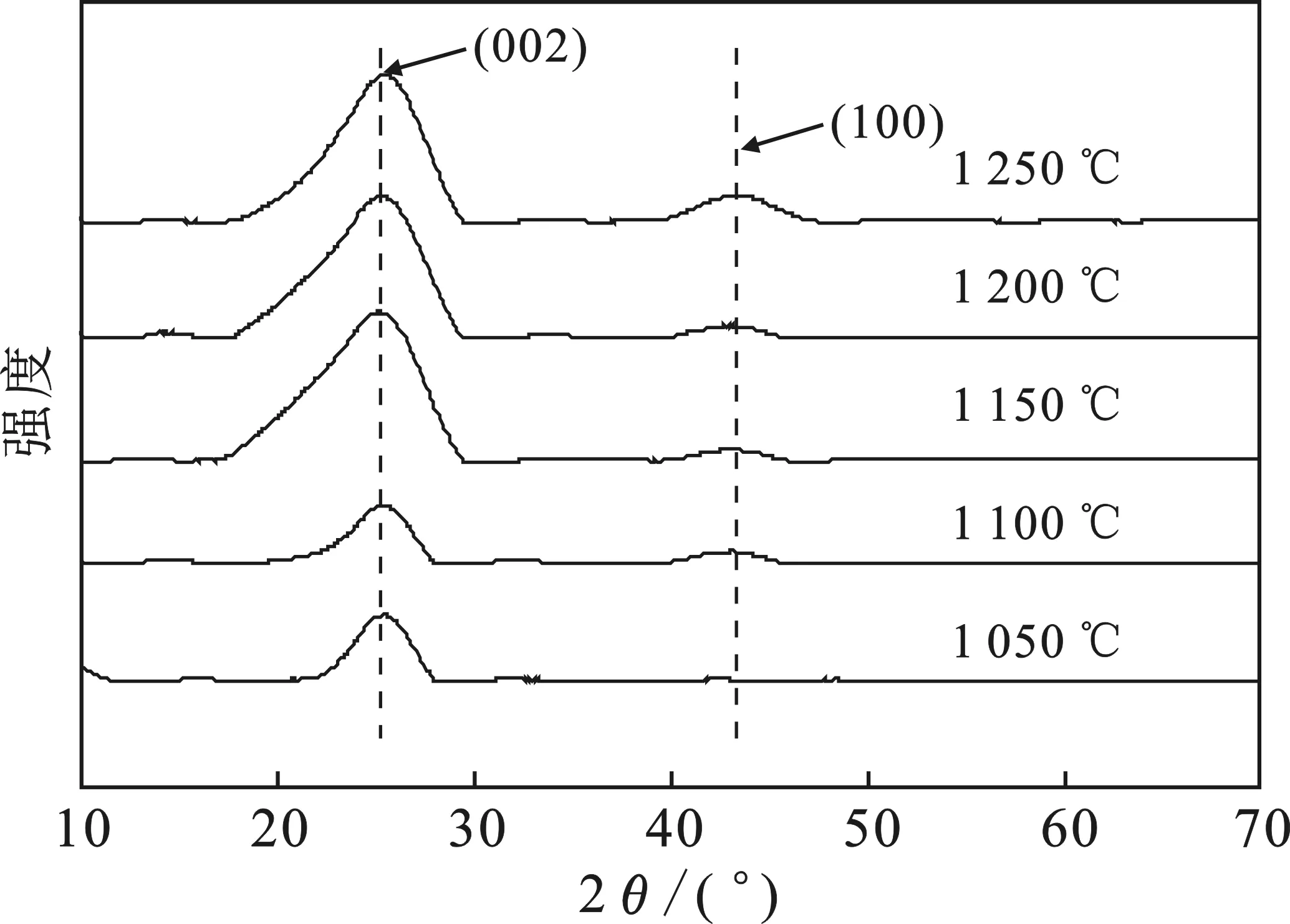

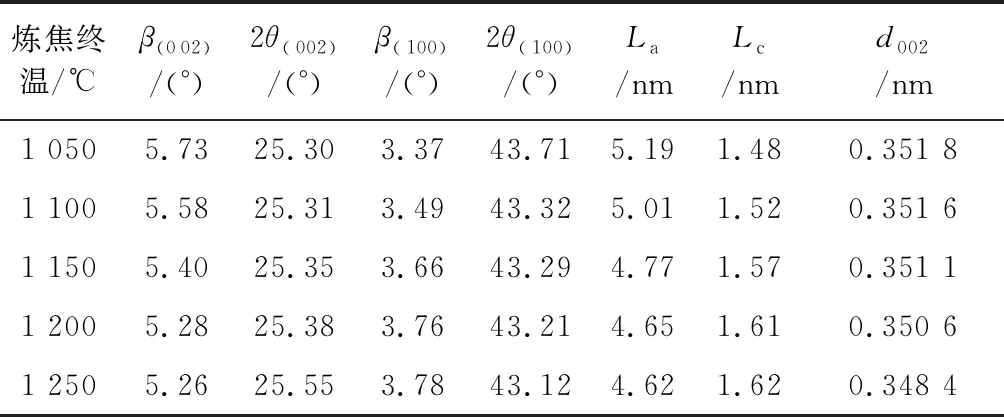

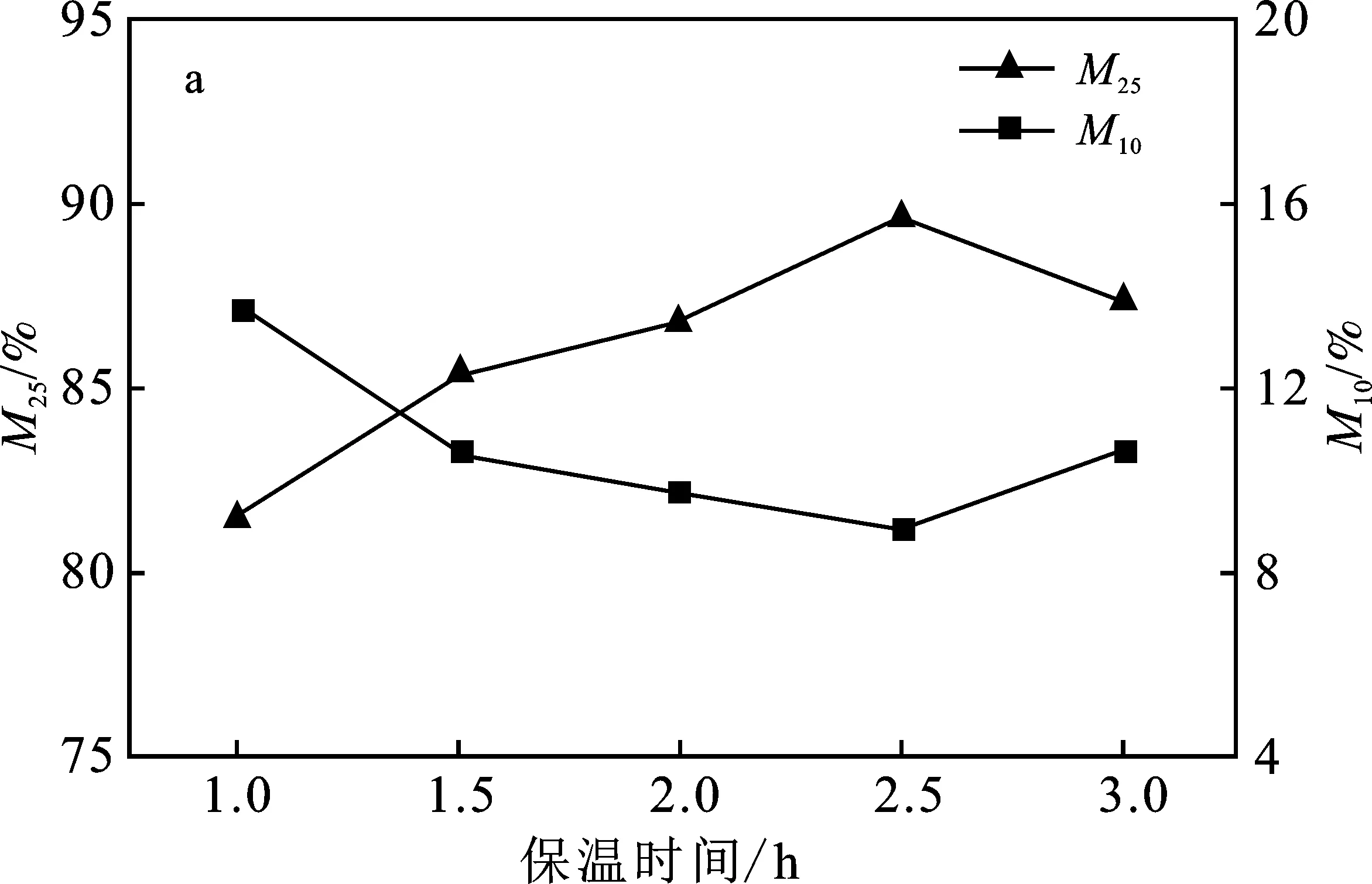

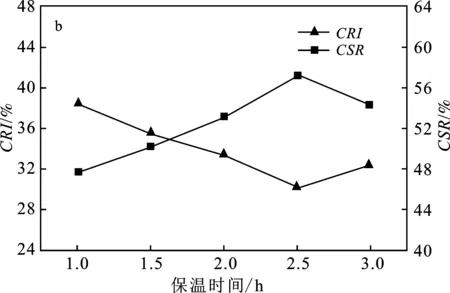

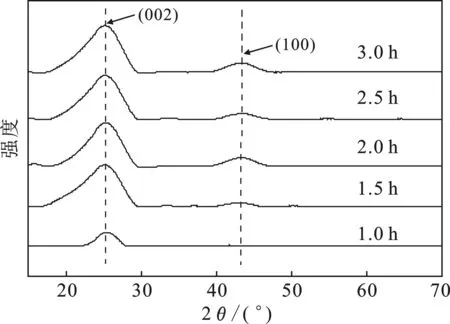

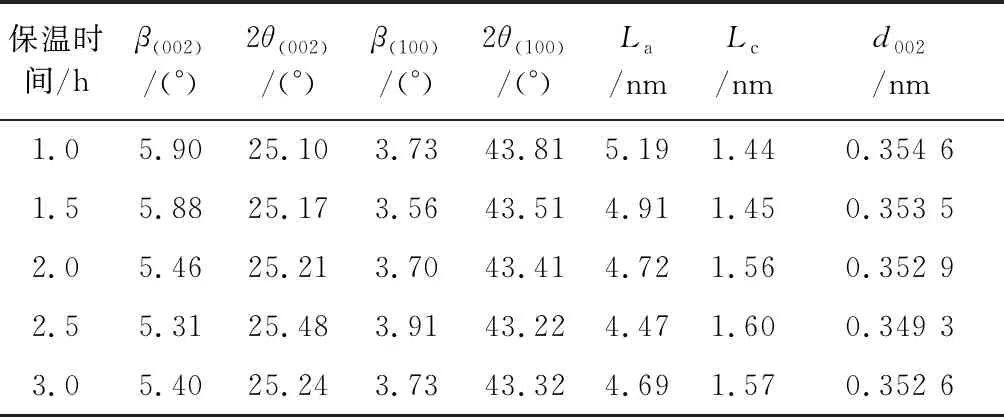

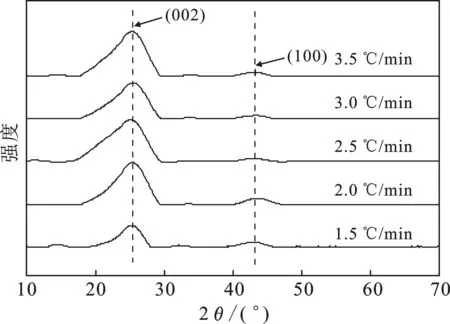

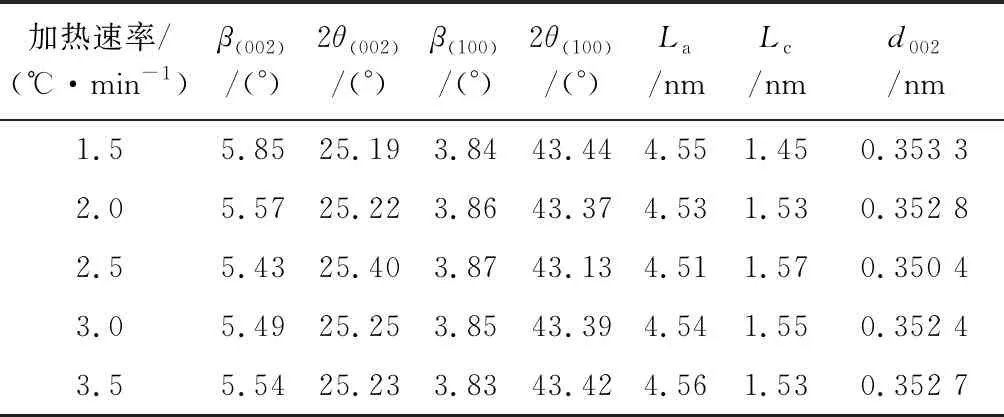

由表1可知,除1/3焦煤1和焦煤3属于低中灰煤(10.0% 2.2.1 炼焦终温对焦炭质量的影响 以干燥的配合煤为原料,控制达到不同炼焦终温(分别为1 050,1 100,1 150,1 200,1 250 ℃)后的保温时间为1.5 h,升温速率为2.0 ℃/min。炼焦终温对焦炭冷强度和热强度的影响见图1。 图1 不同炼焦终温下焦炭的冷强度和热强度Fig.1 Cold strength and thermal properties of coke at different coking final temperature 由图1可知,随着炼焦终温的增加,干燥煤所炼焦炭的抗碎强度(M25)和反应后强度(CSR)先增大后减小,焦炭的耐磨强度(M10)和反应性(CRI)先减小后增大,在炼焦终温为1 150 ℃时,M25和CSR达到最大值,分别为85.4%和50.2%,M10和CRI达到最小值,分别为10.6%和35.5%。当炼焦终温<1 150 ℃时,焦炭质量随着炼焦终温的升高而变好,这是由于炼焦终温的升高,会提高结焦末期的热分解和热缩聚程度,使焦炭的含氢量与挥发分降低,焦炭的致密性提升,从而提高焦炭强度。当炼焦终温>1 150 ℃时,炼焦终温过高,微裂纹扩展致使焦炭质量变差[8]。综上可知,炼焦终温为1 150 ℃时,焦炭质量最佳,因此确定实验室炼焦终温为1 150 ℃。 2.2.2 炼焦终温对焦炭微晶结构的影响 焦炭的XRD谱随炼焦终温的变化关系见图2。 由图2可知,在2θ约为25°处和43°处分别出现了(002)峰和(100)峰。(002)峰和(100)峰分别表示焦炭微晶结构中芳香碳层片的定向程度和大小。(002)峰越陡,表明焦炭的芳香碳层片在空间的排列越有序;(100)峰越陡,表明芳香碳层片的直径越大,芳香核的缩合度越高[12-14]。由图2可以看出,随着炼焦终温的升高,(002)峰先变大后不变,这说明提高炼焦终温会使焦炭的定向程度变好。焦炭的(100)峰先变大后不变,这说明提高炼焦终温会使焦炭的缩合程度提高。 图2 不同炼焦终温下焦炭的XRD谱Fig.2 XRD pattens of coke at different coking final temperature 为了更深入分析炼焦终温对焦炭微晶结构的影响,采用Scherrer公式和Bragg公式[15]对焦炭的微晶结构参数进行计算,结果见表2。 表2 不同炼焦终温下焦炭的微晶结构参数Table 2 Microcrystal parameters of coke at different coking final temperature 在煤的高温热解过程中,芳香核上的侧链会不断脱落和分解,而芳香核则进行缩合,逐渐向石墨化转变,使微晶结构与石墨晶体相似。焦炭的微晶层间距d002距离石墨晶体的0.335 4 nm越近,焦炭的石墨化程度就越高。由表2可知,所有焦炭的微晶层间距d002均大于石墨晶体的0.335 4 nm,并且随着炼焦终温的升高,焦炭的微晶层间距逐渐减小,这表明提高炼焦终温能够促进焦炭向石墨化转变,从而使焦炭质量提高。 2.3.1 保温时间对焦炭质量的影响 以干燥的配合煤为原料,控制炼焦终温为1 150 ℃,升温速率为2.0 ℃/min,在不同的保温时间下进行炼焦实验,保温时间对焦炭冷强度和热强度的影响见图3。 由图3可知,随着保温时间的增加,干燥煤所炼焦炭的抗碎强度(M25)和反应后强度(CSR)先增大后减小,焦炭的耐磨强度(M10)和反应性(CRI)先减小后增大,在保温时间为2.5 h时,M25和CSR达到最大值,分别为89.7%和57.3%,M10和CRI达到最小值,分别为8.9%和30.2%。适当延长保温时间使结焦过程的热聚合程度提高,增加了焦炭的石墨化程度,使焦炭进一步成熟,焦炭质量变好;但保温时间过长会使焦炭过火,焦炭裂纹明显增多并且加大、加深,粒度偏碎,焦炭质量下降[10]。综上可知,保温时间为2.5 h时,焦炭质量最佳,因此确定实验室炼焦的保温时间为2.5 h。 图3 不同保温时间下焦炭的冷强度和热强度Fig.3 Cold strength and thermal properties of coke at different holding time 2.3.2 保温时间对焦炭微晶结构的影响 不同保温时间下焦炭的XRD谱见图4。 图4 不同保温时间下焦炭的XRD谱Fig.4 XRD pattens of coke at different holding time 由图4可知,焦炭的(002)峰先增大后不变,这说明增加保温时间使焦炭定向程度变好。焦炭的(100)峰先变大后不变,这说明增加保温时间使焦炭的缩合程度提高。 不同保温时间下焦炭的微晶结构参数见表3。 表3 不同保温时间下焦炭的微晶结构参数Table 3 Microcrystal parameters of coke at different holding time 由表3可知,所有焦炭的微晶层间距d002均大于石墨晶体的0.335 4 nm,并且随着保温时间的增加,焦炭的微晶层间距先减小后增大,在保温时间为2.5 h时,焦炭的层间距d002最低,其石墨化程度最高。 2.4.1 升温速率对焦炭质量的影响 以干燥的配合煤为原料,控制炼焦终温为1 150 ℃,保温时间为2.5 h,在不同的升温速率下进行炼焦实验,升温速率对焦炭冷强度和热强度的影响见图5。 图5 不同升温速率下焦炭的冷强度和热强度Fig.5 Cold strength and thermal properties of coke at different heating rate 由图5可知,随着升温速率的增加,干燥煤所炼焦炭的抗碎强度(M25)和反应后强度(CSR)先增大后减小,焦炭的耐磨强度(M10)和反应性(CRI)先减小后增大,在升温速率为2.5 ℃/min时,M25和CSR达到最大值,分别为87.7%和54.1%,M10和CRI达到最小值,分别为9.6%和32.4%。这是因为升温速率的增加导致液体产物的热解反应滞后,加宽了胶质体的温度范围,提高了其流动性,同时单位时间产气量增加,膨胀压力变大,从而改善了煤料的黏结性,使焦炭质量得到改善。但提高升温速率不利于半焦的收缩,由于提高升温速率会加快半焦的收缩,增大了相邻层的连接强度,导致收缩应力加大,产生的裂纹增多,使焦炭质量劣化[15]。当升温速率<2.5 ℃/min 时,有利因素占主导地位,煤料的黏结性提高使得焦炭的冷强度和热强度均得到改善,当升温速率>2.5 ℃/min后,不利因素占主导地位,焦炭裂纹增多使得焦炭的冷强度和热强度均变差。综上可知,升温速率为2.5 ℃/min时,焦炭质量最佳,因此确定实验室炼焦的升温速率为2.5 ℃/min。 2.4.2 升温速率对焦炭微晶结构的影响 不同升温速率下焦炭的XRD谱见图6。 图6 不同升温速率下焦炭的XRD谱Fig.6 XRD pattens of coke at different heating rate 由图6可知,焦炭的(002)峰先增大后不变,这说明提高升温速率使焦炭定向程度变好。焦炭的(100)峰变化不大,这说明升温速率对焦炭的缩合程度没有明显影响。 不同升温速率下焦炭的微晶结构参数见表4。 表4 不同升温速率下焦炭的微晶结构参数Table 4 Microcrystal parameters of coke at different heating rate 由表4可知,所有焦炭的微晶层间距d002均大于石墨晶体的0.335 4 nm,并且随着升温速率的增加,焦炭的微晶层间距先减小后增大,在升温速率为2.5 ℃/min时,焦炭的层间距d002最低,其石墨化程度最高。 (1)优化炼焦加热制度可以有效改善焦炭质量,随着炼焦终温、保温时间、升温速率的增加,焦炭的抗碎强度和反应后强度均先增大后减小,耐磨强度和反应性均先减小后增大。 (2)加热制度对焦炭微晶结构有一定的影响,随着炼焦终温、保温时间、升温速率的增加,焦炭的微晶层间距d002均有所降低,石墨化程度升高,焦炭结构强度增大。 (3)5 kg实验焦炉的炼焦终温、保温时间、升温速率分别为1 150 ℃、2.5 h、2.5 ℃/min时,焦炭的质量最好。2.2 炼焦终温的影响

2.3 保温时间的影响

2.4 升温速率的影响

3 结论