基于优化BP神经网络的快速起竖装置液压驱动系统故障诊断

邱寒雨,张春峰,徐 兵,苏 琦,王润林

(1.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027;2.北京机械设备研究所,北京 100854)

引言

液压起竖装置是将物体由水平状态提升到某一角度状态的机构,在基础设施建设和国防军工领域均有广泛应用。液压系统作为起竖装置的重要组成部分,存在元件众多、回路复杂等特点,其故障具有隐蔽性,一旦发生故障,将造成经济损失和安全事故。

LINARIC D等[1]使用神经网络算法对液压系统进行故障诊断,可以对液压系统多重故障状态进行识别;李胜等[2]提出基于决策树的AdaBoost算法并将其应用于某型装甲车辆液压系统故障诊断研究,结果表明该算法优于普通“一对一”算法与“一对余”算法;周大星等[3]利用Elman神经网络对液压起竖系统建立了故障诊断模型,对计算得到的样本数据进行仿真,在4种故障模式时准确率达到100%;宋涛等[4]将蚁群算法和BP神经网络相结合应用于发射系统柱塞泵故障诊断,对神经网络的权值和阀值进行优化,使用MATLAB/Simulink进行仿真,对BP神经网络进行了一定的改进。上述研究各有特点,但对计算机运行内存要求较高,运算量较大,针对特征量多、故障类别多的快速起竖装置液压驱动系统,仍需研究更加准确有效的故障诊断方法。

在对快速起竖装置液压驱动系统进行故障诊断时[5],需要分析位移、压力、流量等多个特征量对不同故障类型的影响。针对传统BP神经网络模型分类准确率较低的问题,本研究搭建某型快速起竖装置液压驱动系统的实验平台,利用BP-AdaBoost算法构造分类器对实验数据集进行分类。通过计算与实验结果表明,与传统的BP神经网络方法相比,改进后的多分类BP-AdaBoost算法能够明显提高分类准确率。

1 实验台简介

1.1 实验台液压系统原理

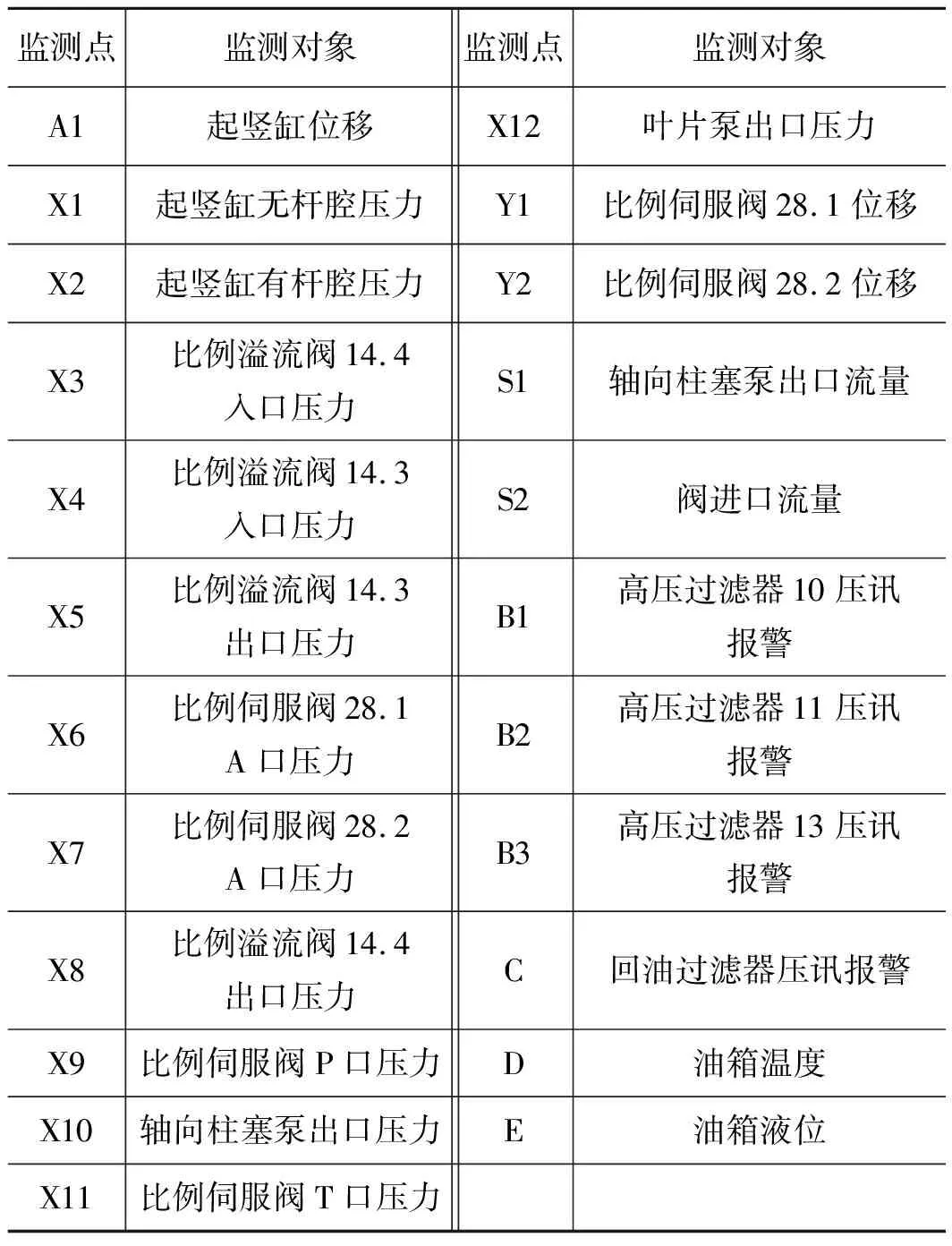

本研究针对某型快速起竖装置,搭建了快速起竖装置模拟实验台,用于解决快速起竖装置液压驱动系统故障诊断问题。对液压系统进行故障诊断时需要对系统特征量进行分析,因此在液压驱动系统中设置多个监测关键点,实验台液压系统原理及监测关键点分布图如图1所示,关键点参数统计见表1。

表1 实验台监测关键点参数统计表

1.油箱 2.轴向柱塞泵 3、6.电机 4.齿轮泵 5.叶片泵 7~9.单向阀 10、11、13.过滤器 12.溢流阀 14.比例溢流阀 15、24.压力表 16、23.压力传感器 17.回油过滤器 18.风冷器 19.齿轮流量计 20、21、25.高压球阀 22.涡轮流量计 26.减压阀 27.电磁换向阀 28.比例伺服阀 29.平衡阀 30.加载液压缸 31.起竖缸 32.节流阀

实验装置主要包括以下元件:电机泵组包括轴向柱塞泵、齿轮泵和叶片泵,齿轮泵控制轴向柱塞泵斜盘摆角调整系统流量,叶片泵防止加载缸无杆腔吸空;溢流阀调定系统压力;比例伺服阀用于对起竖缸进行速度控制;起竖缸进出口安装平衡阀,起到平衡负载和反向截止的作用;流量计对轴向柱塞泵出口和系统入口流量实时监控。

1.2 故障注入方法及工况设置

国内外各研究机构对故障注入方法进行了较为深入的研究[6-8],基于快速起竖装置实际运行情况,采用基于辅助元件的硬件故障注入方法,通过调节球阀、节流阀等辅助元件来模拟快速起竖装置液压驱动系统的故障工况。设置起竖缸内泄、平衡阀泄漏、比例伺服阀阀芯卡死、平衡阀堵塞和正常工况等典型工况。故障注入方法及工况详情如下:

(1)起竖缸内泄:通过调节与起竖缸并联的节流阀开度来模拟起竖缸内泄,节流阀开度对应起竖缸内部泄漏程度。液压油由内部高压腔向低压腔渗漏,导致起竖缸位移降低,严重时将导致起竖缸无法正常工作。可由起竖缸内压力、系统流量、起竖缸位移等特征量进行分析。

(2)平衡阀泄漏:通过调节与平衡阀并联的节流阀开度来模拟平衡阀泄漏,节流阀开度对应平衡阀泄漏程度。随着泄漏程度增大,平衡阀前后压差减小,导致起竖缸油液压力不足,起竖缸位移降低。可由起竖缸内压力、伺服阀压力等特征量进行分析。

(3)伺服阀阀芯卡死:通过掐断比例伺服阀电源来模拟伺服阀阀芯卡死,此时伺服阀的流量降低,导致起竖缸运动速度降低,运动至最大位置时间增加。可由起竖缸位移、伺服阀位移、伺服阀压力等特征量进行分析。

(4)平衡阀堵塞:通过转动平衡阀油路上的球阀角度来模拟平衡阀堵塞,当平衡阀完全堵塞时,液压油无法通过平衡阀,起竖缸停止工作,系统内压力上升。可由起竖缸位移、起竖缸压力、伺服阀压力等特征量进行分析。

不同工况下液压驱动系统特征量有所不同,通过对特征量分析可以对驱动系统工况进行分类,对不同工况建立特征量表,详见表2。

表2 快速起竖装置液压驱动系统工况特征量表

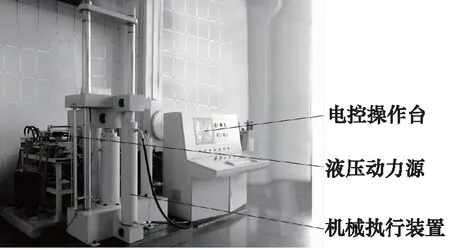

快速起竖装置模拟实验台主要包括液压动力源、机械执行装置和电控操作台,实验台如图2所示。对快速起竖装置进行故障注入实验,得到起竖缸内泄、平衡阀泄漏、比例伺服阀阀芯卡死、平衡阀堵塞和正常工况等8种典型工况下各个特征量的输入数据,为后续搭建故障诊断模型奠定基础。

图2 快速起竖装置模拟测试台实物图

2 故障诊断模型建立

在快速起竖装置液压驱动系统故障诊断模型的建立中,需要对液压驱动系统中的位移、压力、流量等多个特征量进行分析,以对多种故障类型进行准确诊断,BP-AdaBoost算法尤其适用于这种多分类非线性关系问题。

2.1 BP-AdaBoost算法

BP神经网络是目前应用最为广泛的神经网络模型之一,其实质是一类按照误差逆向传播运算的多层前馈网络。BP-AdaBoost算法通常应用于二分类问题[9],特点是将单个BP网络模型作为弱分类器,将多个弱分类器按照不同权重值组成强分类器,通过不断训练样本,进行快速起竖装置液压驱动系统故障分类。

传统的多分类BP-AdaBoost算法是基于二分类算法,构造多个强分类器,训练时间和训练精度受训练数据量影响较大,因此需要进行改进,以适应快速起竖装置多故障分类问题。本研究对多分类BP-AdaBoost算法改进主要有以下两点:一是将BP神经网络与指数损失函数的逐步叠加建模算法进行结合构造多分类BP-AdaBoost算法;二是不再计算分类误差,改为计算分类错误率。该起竖装置液压驱动系统BP-AdaBoost算法流程图如图3所示,其主要特点是,每次训练时对训练数据和BP神经网络弱分类器的权重值进行修改以改善模型。

图3 起竖装置液压驱动系统BP-AdaBoost算法流程图

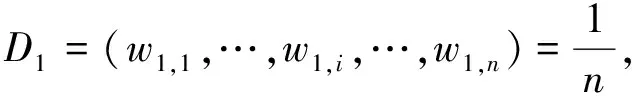

假设给定多分类训练数据集T={(x1,y1),(x2,y2),…,(xn,yn)},其中输入数据Xi∈X⊆Rn,标签数据为yi∈{-1,+1},输出强分类器G(x)。改进的多分类BP-AdaBoost算法具体步骤如下。

(1)初始化BP神经网络权值阈值:

i=1,2,…,n

(1)

(2)对于M个弱分类器,form=1∶M,进行训练数据集训练,得到BP神经网络弱分类器:

Gm(x)∶x→{1,2,…,K}

(2)

(3)计算Gm(x)分类错误率:

(3)

(4)计算Gm(x)系数:

(4)

(5)更新训练数据权重值,其中fi∈{-1,+1},当预测结果正确时取1,预测错误时取-1:

Dm+1=(wm+1,1,…,wm+1,i,…,wm+1,n)

(5)

(6)

(7)

式(6)对结果进行归一化,得到最终的强分类器G(x):

(8)

2.2 故障诊断模型参数设置

经过测试台故障注入试验,得到8种典型工况对应的11个特征量的输入数据,每种工况选择100个特征样本共800个样本用于系统故障诊断,其中560个特征样本用于模型训练,240个特征样本用于模型测试验证。7种故障工况及1个正常工况的输出数据以数字1~8编码表示。利用该数据集对BP神经网络故障诊断模型和改进后的多分类BP-AdaBoost故障诊断模型进行故障诊断分析。从诊断模型网络数据拟合度、测试台注入故障类型分类错误率、预测输出和相对误差值进行对比分析。

对诊断模型的数据进行特征量选取、样本选择和数据归一化处理之后,利用MATLAB软件编写测试台BP神经网络故障诊断模型,其中权值和阈值不需初始化设定,newff函数自动随机初始化赋值,此外根据特征量将输入、输出层节点数设置为11;通过测试对比将隐层和输入层、输出层之间对应的传递函数设置为tansig和purelin函数,将模型训练函数设置为trainlm训练函数;另根据经验公式将隐层节点数设置为12,最大迭代次数取60000次,学习率取0.01,学习目标取0.01。

根据BP神经网络故障诊断模型参数,将改进的多分类BP-AdaBoost故障诊断模型中单个BP神经网络弱分类器参数设置一致,并将弱分类器个数设置为20个。

3 结果对比分析

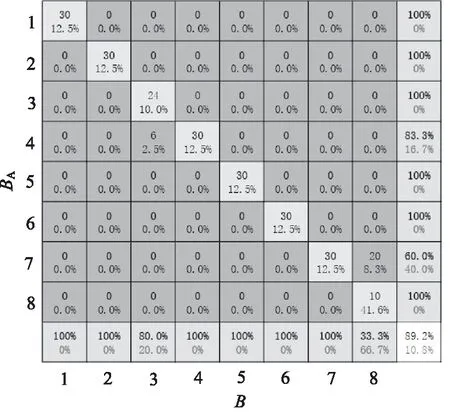

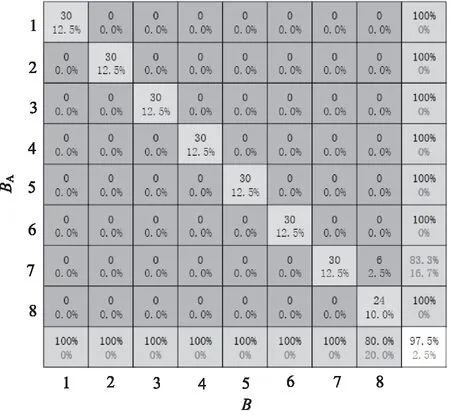

以测试验证数据集240个样本为例,以注入故障类型1~8编码为实际输出向量,将20个BP神经网络故障诊断模型作为弱分类器,经过模型计算后,得到20个弱分类器BP神经网络故障诊断模型平均值的混淆矩阵,如图4所示,改进的多分类BP-AdaBoost故障诊断模型的混淆矩阵,如图5所示。混淆矩阵的第1至第8行代表8种典型工况的预测识别情况,其中浅灰色方格代表预测结果正确的个数及总体比例,深灰色方格代表预测结果错误的个数及总体比例,灰色方格代表每一种工况预测结果错误的个数及比例,白色方格代表总体的预测正确率及错误率。结果表明改进的多分类BP-AdaBoost诊断模型相比于BP神经网络诊断模型,注入故障类型预测值BA更接近实际值B,具有更高的预测准确度。

图4 BP故障诊断模型混淆矩阵

图5 BP-AdaBoost故障诊断模型混淆矩阵

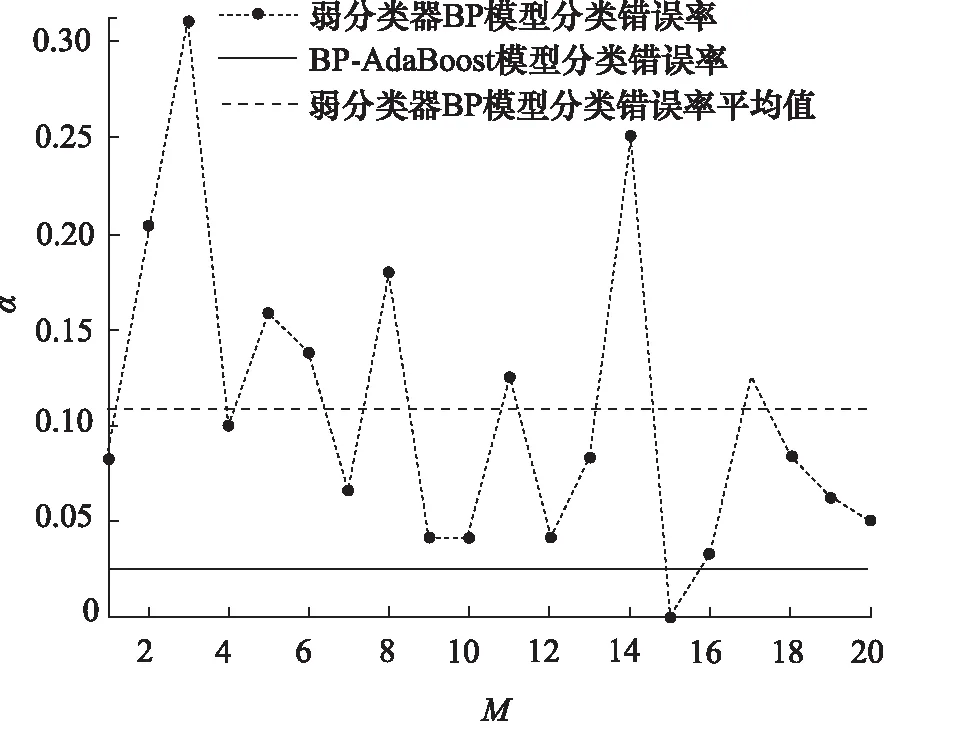

在对数据进行分类时,选取20个弱分类器BP神经网络故障诊断模型构造强分类器BP-AdaBoost故障诊断模型,对BP神经网络故障诊断模型预测结果和BP-AdaBoost故障诊断模型预测结果进行统计,如图6所示。结合数据可知20个BP神经网络故障诊断模型平均分类错误率α为10.8%,改进的多分类BP-AdaBoost故障诊断模型分类错误率为2.5%。由此可知BP-AdaBoost故障诊断模型相比于BP神经网络故障诊断模型错误率降低8.3%,效果更优。

图6 BP故障诊断模型与BP-AdaBoost故障诊断模型分类错误率对比

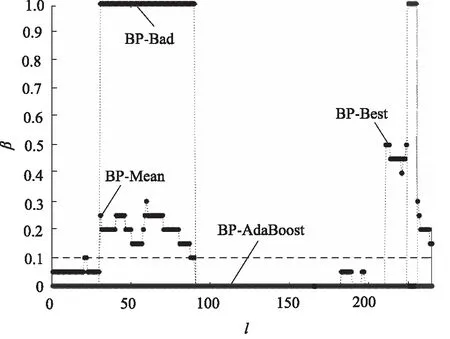

根据实际值与故障诊断模型预测值,计算BP神经网络故障诊断模型与BP-AdaBoost故障诊断模型对样本序列l的预测误差值β。将20个BP神经网络故障诊断模型误差值之和最小值设置为BP-Best,将20个BP神经网络故障诊断模型误差值之和最大值设为BP-Bad,得到BP神经网络故障诊断模型和BP-AdaBoost故障诊断模型对不同注入类型预测误差值曲线,如图7所示。BP-AdaBoost故障诊断模型相对于BP神经网络故障诊断模型减小了预测误差值,提高了预测准确度。

图7 BP故障诊断模型与BP-AdaBoost故障诊断模型对不同类型故障预测误差

4 结论

本研究针对快速起竖装置液压驱动系统提出一种基于优化BP神经网络的液压驱动系统故障诊断方法。将AdaBoost算法和BP神经网络相结合,建立故障诊断模型,并搭建了实验装置。通过采集8种典型工况下液压驱动系统的各特征量作为数据集,对改进的BP-AdaBoost故障诊断模型进行训练和测试,计算与实验结果表明,与传统的BP神经网络故障诊断方法相比,本研究提出的改进BP-AdaBoost故障诊断方法准确率提高了8.3%,具有更优异的分类性能,对快速起竖装置液压驱动系统故障诊断与维护具有重大意义。