便携式一次风粉测量系统及其在燃煤电厂的应用

西斐(上海)工业控制有限公司 赵 鹏

燃出力不均。设计时为平衡各粉管阻力,会在粉管直段设置可调缩孔,其开度由理论计算确定,但实际运行中很难达到预期效果。常用方法是对各粉管一次风粉进行定期测量,对可调缩孔进行调节,直至结果满足标准要求。传统一次风粉测量比较繁琐:煤粉取样探针仅能在垂直的两个方向取样,无法对粉管内截面进行360°无死角取样,难以做到自动等速取样,风速探针和煤粉取样探针进退标识不易识别,密封用压缩空气开关靠手动,测量数据需手工录入,测量需多人配合完成,测量过程易受人为干扰,耗时长、效率低,测量结果无法即时可视化呈现,设备搬运不便。

图1 系统组成

便携式一次风粉测量系统克服了传统测量系统不足,测量效率高、体验好、结果更准确。系统组成如图1,主要部件为:2风速探针,3探针连接线,5旋转型煤粉取样探针,6煤粉取样软管,7、8密封风软管及接头,9遥控器,1A 工业电脑,1C 控制箱,1D 压缩空气接口,1G 标识杆及彩色定位块,1O 漏斗,1P 工具箱,1R 过滤器及罩壳,1V、1W 探针固定架。

1 测量流程

接上电源和气源,连接好相关附件,做好准备和检查工作。对主菜单各项目进行设置,主要包括机组编号、磨煤机编号、煤粉管道编号、粉管内径、测量口个数、单个测量口的测点数量、测量周期、测量口距上游弯曲段距离及旋转型探针喷嘴设置值。

1.1 风速测量

通常将煤粉管道截面分成若干面积相等的同心环,每个圆环再分成两个面积相等的部分,风速测点就在两部分的分界面上[2],风速测量通过两个互相垂直的测量口进行。风速探针经第一测量口插入煤粉管道,探针指针对准第一个标识块(绿色的,对应粉管内第一个测点),旋合无尘连接件(密封作用),系统自动关闭密封空气并启动风速测量程序,开始对第一测点进行5s 的测量,测量期间程序界面会以绿色显示当前测量点“1”,同时显示倒计时,当倒计时至“0”时,将探针向外抽出至黄色表示的第二点后,程序再次进行5s 的倒计时测量。按同样的规律,依次对第3~12个测点进行测量。最后一个测点结束后系统自动开启密封空气,抽出探针。将风速探针安装到第二测量口上进行同样的测量。以上所有程序操作都通过遥控器进行操作,所有测量数据的记录和计算都由系统自动处理,最终会以Excel 数据表图的形式呈现。

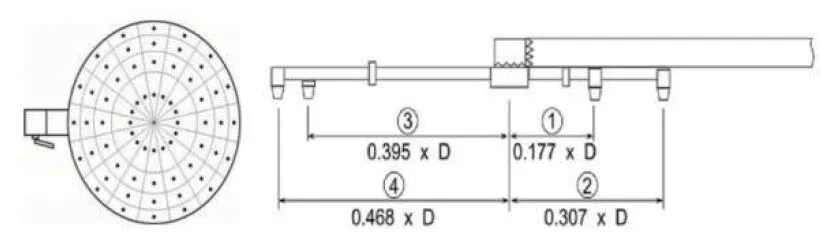

图3 煤粉取样测量原理

1.2 煤粉浓度测量

煤粉取样满足ISO9931标准,其优势在于仅通过一个测量口就能对粉管截面64个测点进行取样测量(如图4左所示)。煤粉取样探针上有四个取样喷嘴,喷嘴位置取决于粉管内径[3],将粉管内径输入系统,系统会将喷嘴待设置值自动显示在程序界面上,操作者可据此对探针各喷嘴进行定位,定位原则如图3所示。

图4 煤粉取样测量过程

如图4所示,将密封风固定件与测量口球阀连接后,程序开启密封用压缩空气,打开手动球阀,将设置好取样喷嘴位置的旋转型煤粉探针插入煤粉管道,旋合无尘连接件(启密封作用),程序关闭密封用压缩空气并启动煤粉取样测量程序,开始对第一组测点(探针上4个取样喷嘴为4个测点)进行15s的测量,在测量期间程序界面会显示当前测量组“1”,同时显示倒计时过程,当倒计时至“0”时需及时旋转探针喷嘴至第二组测点位置(4个喷嘴杆同步旋转22.5°),程序再次进行15s 的倒计时取样,程序界面显示当前测量组“2”。

需要说明的是:程序进行第一组测点15s 倒计时后会自动进行第二组测点15s 的倒计时,并不会给出多余时间给操作者,因此操作者应时刻关注程序界面,以便及时旋转探针喷嘴。按同样的规律,直到旋转16次喷嘴杆(16x22.5°=360°)完成所有64个测点的测量(见图3左)。当最后一组测点取样结束后,程序开启密封用压缩空气,抽出探针,关闭球阀并程序关闭密封用压缩空气。以上所有程序操作都通过遥控器进行控制。然后收集煤粉取样探针软管及煤粉过滤袋中的煤粉样本并称净重,最后将煤粉重量输入程序中,其余所有测量数据的记录和计算都由系统自动进行,最终会以Excel 数据表图的形式呈现。

2 系统在燃煤电厂的应用

某电厂1号机组配置300MW 亚临界四角炉。锅炉配5台中速磨,每台磨出口对应4根煤粉管道。各组粉管测量口[4]见图5,可见A~C 磨测量口距上游可调缩孔较近,其中A 磨测量口距可调缩孔约0.3米,B 和C 磨测量口距可调缩孔约0.45米。此外A磨测量口距下游弯曲段非常近。首先使用风速探针对粉管进行测量,这种探针能对含尘浓度较大的一次风速进行测量,由系统采集并记录数据,系统对速度数据进行准确读取,并在采样周期内对速度数据进行平均,消除了湍流和不稳定可能造成的不利影响;煤粉抽取用前述符合ISO9931标准的旋转型探针实现。煤粉的抽取率是通过速度数据来确定的,而速度是由通过每根管道的总气流来确定的。测量过程中磨煤机分别保持稳定负荷。

图5 A~E 磨煤机出口管道测量口布置

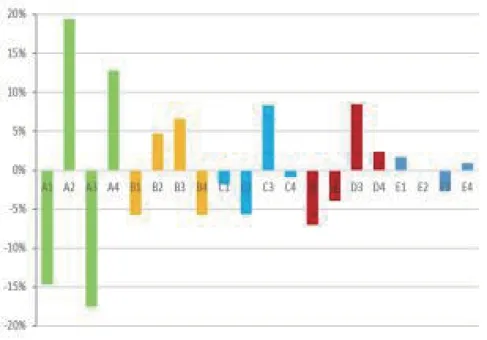

对每台磨的四根粉管先进行风速测量,再进行煤粉流率测算。根据标准要求,应满足同一台磨各粉管的风速偏差在±5%以内,煤粉流率偏差在±10%以内。如偏差较大应对相应粉管的可调缩孔进行调节,直至满足标准为止。若多次测量调整仍无法同时满足标准要求,优先考虑煤粉流率的平衡(偏差在±10%以内)。其中C 磨和E 磨原始测量结果表明其风粉都充分平衡,不需进行调节;而对A 磨,其原始平衡比较差,经多次调整可调缩孔并测量后其结果仍不理想,很可能是测量口和可调缩孔距下游弯曲段太近(图7A)。最终A 磨的可调缩孔又恢复至初始位置。对于B 和D 磨,经不断调整煤粉流率得到充分平衡,但风速平衡受到轻微不利影响,根据经验,只要风速上下变动不大仍会使燃烧得到改善。各磨对应粉管的风速偏差和煤粉流率偏差见图6~7。

图6 各磨粉管风速偏差

图7 各磨粉管煤粉偏差

3 结语

这种便携式一次风粉测量系统是根据ASME PTC4.2及ISO9931标准对煤粉管道中一次风及煤粉流率进行测量的一整套集成系统。该系统带来了一种现代化的测量技术,能解决传统系统在一次风及煤粉测量过程中遇到的可靠性差、效率低和精确度不高的问题。在一台300MW 锅炉上应用了该测量系统。测量过程中,对A~E 磨煤机出口粉管上的可调缩孔进行反复调节(如有调节必要)后,除A、B 磨外其余各台磨对应粉管的风速偏差基本控制在±5%以内,煤粉流率偏差基本控制在±10%以内。若从风速和粉量不能同步达标时以粉量优先考虑,除原始布置不佳的A 组煤粉管道外,经调整后其余煤粉管道的均匀性均比较好。