超大型催化装置再生器开侧窗设置吊装轨道更换分布板施工技术

封 龙,杨雪艳

(陕西化建工程有限责任公司,陕西咸阳 712100)

1 工艺原理

1.1 再生器大分布板拆除、安装分片重量

编号1~5,数量各1片,重量分别为:15.1t,12.5t,12.5t,9.5t,9.5t。

1.2 施工方法

以再生器器壁标高33.6m为侧窗上口标高,165°为侧窗中心线,向下开宽2.5m、高3.5m的侧窗作为技改内件进出通道。为了吊装再生器大分布板、小空气环、待生催化剂入口分配器、施工过程中需要拆除的部分内件(原有5根一级料腿、6根二级料腿及相应的拉杆、翼阀、防倒锥,施工结束后原样恢复)及大分布板下部操作平台材料,在内部器壁标高33.6m处(轨道梁梁顶标高)设置吊装轨道。再生器大分布板分5片拆除、5片安装。分片部件从再生器施工侧窗处进出,在再生器器壁内部设置吊装轨道(1根主梁,主梁伸出侧窗外2m;4根次梁),主梁上设置2台10t单轨手拉跑车葫芦,4根次梁上各设置1台10t单轨手拉跑车葫芦。隔板1施工使用主梁上的2台葫芦,新隔板使用外部吊车吊装至侧窗外部,外伸主梁上靠内侧的1台葫芦接住向内拉,外侧吊车向内送,送到靠外侧的葫芦的吊装点上,外部吊车摘钩,两台葫芦同时配合向内部移动,移动到容器中央,缓慢垂直下落到安装位置。隔板2~5的吊装先按隔板1的吊装方法将部件吊装到容器中央,然后倒给靠同一侧的2根次梁上的葫芦,再吊装至相应的安装位置。吊装过程一定要平稳。旧隔板的拆除吊装方法与新件的吊装方法相反。

1.3 再生器隔板吊装横梁校核

1.3.1 说明

① 校核依据隔板吊装横梁及相关尺寸。

② 经查阅文献得知,10t单轨手拉跑车葫芦匹配的工字钢轨道为I28a~I63c。

③ 横梁选用热轧工字GB/T706—2016材质Q235A,经查GB/T700—2006σs=235MPa,其中许用[σ]=235/1.4=167.85MPa。

④ 构件支点筋板连接采用角焊缝,焊缝高度hs=20mm。

⑤ 横梁最好整根采购,若分段连接,建议采用栓+焊形式,即主梁对接焊再加筋板栓。

⑥ 4根支梁通过筋板与主梁焊接固定,因主梁上安装的2台葫芦需全程移动,故主、支梁安装高差必须保证葫芦顺利通过,经查阅10t单轨手拉跑车葫芦使用说明书得知,高差>190mm。

⑦ 为了保证葫芦安全运行,支、主梁两端需设置车挡,且葫芦滑轴线宜沿梁妥善布置。

⑧ 在主、支梁支点力学性能核算中,因其弯曲应力较小,故忽略不计,只记取剪应力。

⑨ 葫芦对梁的受力按集中载荷记取,梁的自重按均布载荷处理。

1.3.2 支梁校核

1.3.2.1 材料性能指标

主梁选用Q235热轧I36b 经查GB/T706-2016每米重量65.689kg,抗弯W=919cm3,高度h=360mm

1.3.2.2 支梁受力分析

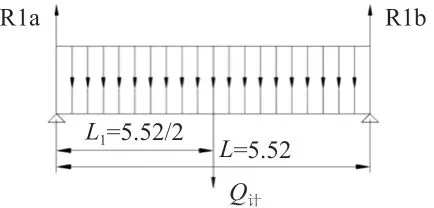

根据给定工况,选取吊装隔板2时的最大受力工况进行分析。此时,当葫芦运行到梁中央时,其受力最大,单根支梁受力如图1所示。

图1 单根支梁受力示意图

图中,吊装计算载荷Q计=K1K2(Q1+Q2)

其中,Q1:隔板重量Q1=12.5/2t;K1:动载系数;K2:不平衡系数;Q2:机锁具重量,Q2=2t(按自重2t考虑)。

q:支梁自身重量,均布载荷,q=65.689kg/m

横梁自重G=q×L=65.689×5.52=0.36t。

1.3.2.3 校核

支梁中点O处弯矩

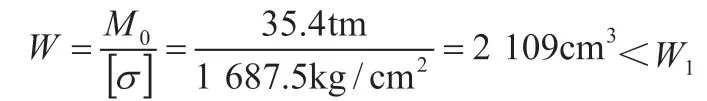

Q235许用弯曲许用应力[σ]=235/1.4=167.8MPa=1678kg/cm2>σMI36b可以满足。

1.3.2.4 节点焊缝系数校核

因支梁与塔壁焊接较牢,以支梁与主梁连接节点进行简单校核。因支梁筋板受弯很小,在此只进行剪应力校核,此时以2道主立缝考虑,焊缝有效长度lw=310mm×0.8=248mm(0.8为引弧板焊缝长度折减系数),焊缝高h=20mm。

1.3.3 主梁校核

1.3.3.1 材料性能指标

主梁选用Q235热轧I63c 经查GB/T706—2016 每米重量141.4kg,抗弯W=3 300cm3,高度h=630mm。

1.3.3.2 主梁受力分析

根据给定工况,选取吊装隔板分片1时的最大受力工况进行分析,此时,在葫芦吊重移动过程中,当重物移动到梁中央时,梁中央受力最大。

图2 主梁受力分析示意图

图2中:R1a、R1b主梁为支座反力,F1a、F1b:吊重计算载荷,F2a、F2b为次梁支梁反力。

F2a、F2b隔板1、2不可能同时作业,故在此只取支梁重量引起反力。

(葫芦重量按1t考虑)。

1.3.3.3 主梁中心点弯矩校核

根据计算出的弯矩,主梁选用I56a即可满足要求,其中W1=2 340cm3

1.3.3.4 节点焊缝系数校核

按照主梁与器壁焊接结构,考虑筋板自重受弯很小,在此只进行剪应力校核,此时以3道焊缝考虑(6道角焊缝),焊缝有效长度lw=400mm×0.8=320mm(0.8为引弧板焊缝长度折减系数),焊缝高h=20mm。R1a=13.2t,此处剪切应力=13.2*1000/6*0.7*2*32=49.10kg/cm2(0.7为焊缝高度折减系数)。焊缝许用应力[στ]=120MPa。所以节点焊缝可以满足。

通过上述计算校核,I56a与I36b配套使用就可以满足要求,考虑到安全角度,吊梁最终选用I56c与I36c配套使用,配套使用时须注意次梁与主梁筋板连接处需割豁口,保证小车能够自由通过。

2 施工工艺流程及操作要点

2.1 侧窗加固

为了防止开侧窗后筒体变形,开侧窗前在切割焊缝周边及侧窗本体上焊接加固型钢及钢板。焊接焊缝要求满焊,焊脚高度不下于钢板及焊接H型钢翼缘板厚度。侧窗恢复后拆除侧窗加固,拆除过程中防止器壁母材损伤。加固拆除结束后,焊接加固的器壁位置连同侧窗焊缝同时进行焊后热处理,消除焊接应力。

2.2 侧窗施工

以再生器器壁标高3.6m为侧窗上口标高,165°为侧窗中心线,向下开宽2.5m、高3.5m的侧窗作为技改内件进出通道。为了保证焊缝切割质量,采用自动切割机切割,割嘴向侧窗侧倾斜一定角度,方便后续焊口修磨。为了防止后续焊接裂纹,侧窗4个角采用弧形切割焊缝。侧窗恢复时焊缝进行焊前预热、焊后热处理。

2.3 轨道梁施工

在内部器壁标高33.6m处(轨道梁梁顶标高)设置吊装轨道(1根主梁,主梁伸出侧窗外2m;4根次梁)。主梁与器壁连接节点、主梁与次梁连接节点、次梁与器壁连接节点的所有焊缝焊接结束后做渗透检测,防止焊接裂纹。主梁两端、次梁靠近器壁端设置车挡。主梁上设置2台10t单轨手拉跑车葫芦,4根次梁上各设置1台10t单轨手拉跑车葫芦。轨道葫芦安装完毕后,进行重物试吊,检测轨道葫芦是否能正常工作。内件吊装结束后,拆除轨道梁,拆除过程中防止器壁母材损伤。轨道梁拆除结束后,器壁焊接位置进行局部热处理,消除焊接应力。

2.4 分布板分片吊装

再生器大分布板分5片拆除、5片安装。分片部件从再生器施工侧窗处进出。隔板1吊装使用主梁上的2台葫芦,新隔板使用外部吊车吊装至侧窗外部,外伸主梁上靠内侧的1台葫芦接住向内拉,外侧吊车向内送,送到靠外侧的葫芦的吊装点上,外部吊车摘钩,两台葫芦同时配合向内部移动,移动到容器中央,缓慢垂直下落到安装位置。隔板2~5的吊装先按隔板1的吊装方法将部件吊装到容器中央,然后倒给靠同一侧的2根次梁上的葫芦,再吊装至相应的安装位置。旧隔板的拆除吊装方法与新件的吊装方法相反。吊装过程一定要平稳。

3 质量控制

1)严格按照质量保证体系进行,制作工程必须严格按照工艺卡进行执行,杜绝各种违反施工工艺的行为。

2)明确各工序的质量要求,层层把关,质量要求落实到个人。

3)焊接人员、质检人员、起重必须落实到位,持证上岗。