单绳缠绕式提升机主轴装置疲劳应力分析研究

王 浩

(山西高河能源有限公司,山西 长治047100)

0 引 言

矿井提升机是矿山作业的核心设备,是联系井下和地面的枢纽设备,因此也被称为矿山的“咽喉设备”[1-2]。主轴装置为提升设备的主要受力部件,承担了钢丝绳和容器自重以及容器的载重等静、动载荷,对整个提升运行的安全性至关重要[3]。目前,随着矿山产量的日益提高,对提升机的安全性和可靠性要求也越来越高;使得主轴装置的疲劳强度问题变得更加突出[4]。如何借助分析软件预知主轴装置的易疲劳部位,提前做好相应防护与维修,能够确保安全的同时,减小停产带来的经济损失,已成为矿山生产最为迫切的需求。

1 主轴装置受力分析

1.1 主轴装置载荷

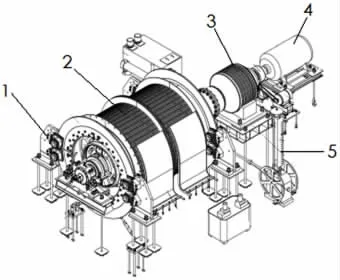

单绳缠绕式提升机主要由主轴装置、天轮装置、液压制动系统、减速器、电动机、深度指示器等组成,如图1 所示。

其主轴装置所受的载荷主要来自于自重、容器(箕斗、罐笼、矿车等)自重、容器载重、提升钢丝绳自重以及楔形绳环与绳卡自重等。按照提升过程有提升开始、缠满1 层、缠满2 层(缠满3 层)、提升终了4 个工况;按照速度图有重载提升加速阶段、爬行阶段、等速阶段、重载提升减速阶段、重载下放减速阶段等[5]。综合分析:重载提升开始加速阶段和提升终了(缠满2 层或3 层)阶段下主轴装置的受力相对较大。本文研究建立在这两种工况的受力基础上分析计算。

1.2 主轴装置受力

假设单绳缠绕式提升机规格为JK-3.5×2.5,采用竖井箕斗提升方式。按照GB/T20961-2018《单绳缠绕式矿井提升机》可知设备的主要技术参数如表1 所示。

图1 单绳缠绕式提升机

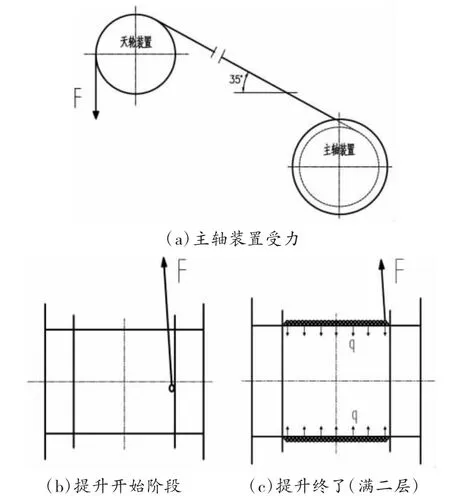

提升机每个提升循环都要经历不同工况,每个工况按照速度曲线又加速段、爬行段、等速段、减速段等,其运行的动力学问题比较复杂。只分析两个具有代表工况的受力情况,即可确保运行安全又能简化计算过程。提升开始阶段,主轴装置仅受钢丝绳拉力;提升终了阶段,主轴装置受钢丝拉力以及钢丝绳缠在卷筒上的箍力,如图2 所示。

表1 JK-3.5×2.5 提升机主要技术参数

图2 主轴装置受力分析

1)提升开始阶段,钢丝绳所受拉力:

式中:K为矿井阻力系数, 取1.15;Q为容器自重,kg;QZ为容器载重,kg;md为钢丝绳单位重量,kg;H为提升高度,m;x为容器运行距离,m;α为提升时最大加减速度,0.6m/s2;g为自然重力加速度,9.8m/s2;M为系统变位质量,kg。

受出绳偏角的影响,主轴装置所受的轴向为:

式中:αp为钢丝绳出绳角, 煤安规程中要求其不得大于1.5o。

2)提升终了阶段,钢丝绳所受拉力:

主轴装置所受的轴向为:

3)提升终了阶段,卷筒铜壳单位面积的压力:

式中:F为钢丝绳拉力,不同工况的不同提升阶段钢丝绳的拉力一直变化,为保证提升设备的安全,此处拉力采用最大值,kN;t缠绕绳圈的节距,mm;d钢丝绳直径,mm;Cn钢丝绳拉力降低系数,缠满1 层时:Cn=0.8~0.9,缠满2 层时:Cn=1.6~1.7。

2 有限元模型

2.1 简化约定

JK-3.5×2.5 主轴装置按照设计尺寸生成三维模型,卷筒焊接后整体退火,需要做如下假设:

1)主轴和筒壳材料视为连续、均质且各向同性的弹性体[6]。

2)钢丝绳简化为高模量的弹性体,不考虑具体结构。

3)不考虑层间过度带来的冲击力。

4)忽略塑衬对强度影响及系统动载荷的影响。

主轴与卷筒采用双夹板高强度螺栓联接,运行式不会产生相对运动,依靠大平面摩擦副传递扭矩。建模时可将主轴与卷筒采用固定联接,不考虑双夹板与两者法兰之间的摩擦力,生成几何模型如图3 所示。

图3 主轴装置模型

2.2 单元划分及边界条件处理

整个主轴装置采用四面体单元进行划分,适当控制小特征处的单元尺寸,防止因单元质量而引起以你集中。卷筒材料按照Q345 设定,主轴材料按照42CrMo 设定,其弹性模量为206GPa,泊松比为0.28,材料密度7800kg/m3。

主轴装置两端采用双列调心滚子轴承,故可在两端轴承中心线位置分别建立2 个参考点,将主轴上与轴承配合处表面与2 个参考点分别进行运动耦合,坐标系采主轴装置自身坐标系,需耦合6 个方向自由度。约束传动侧参考点6 个方向自由度;非传动侧参考点5 个方向自由度,放开轴向运动自由度[4]。

3 结果分析

3.1 应力与变形结果

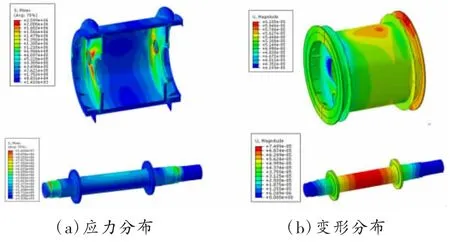

将上述受力值加载到有限元模型上,通过软件后处理计算分析,得到了2 种工况下主轴装置的应力与变形,如图4、图5 所示。

图4 提升开始阶段应力与变形分布

图5 提升终了阶段应力与变形分布

从图4 和图5 中可以看出:提升开始阶段虽然钢丝绳受力较大,但主轴与卷筒的应力较小,最大值为18.32MPa,最大变形量为0.075mm。提升终了时由于受到钢丝绳的箍力,使得其应力最大值到达231MPa,变量为1.38mm。由此可知,提升终了阶段主轴装置产生的应力与变形最大,但均在允许的范围内,完全可以满足强度与刚度的要求。

3.2 疲劳应力结果

鉴于提升开始阶段,主轴与卷筒的受力较小,在整个运行过程所产生的疲劳应力影响不大,因此计算疲劳应力时仅考虑提升终了阶段。选取主轴装置上8个易疲劳部位作为疲劳应力提取点,如图6 所示。

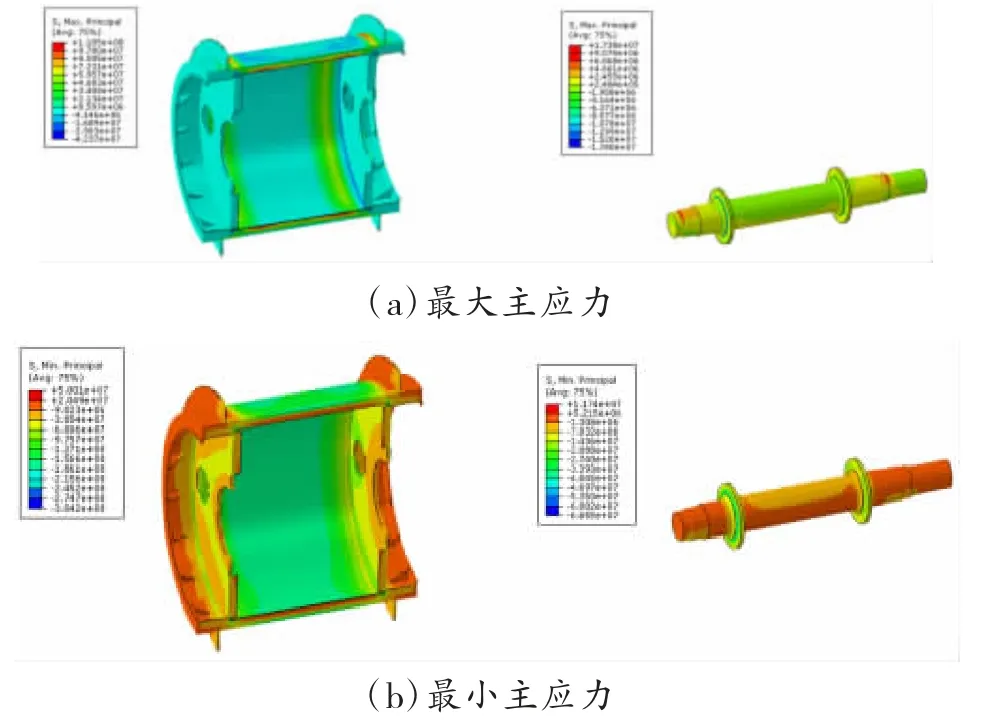

从后处理中导出主轴与卷筒的最大主应力及最小主应力分布,如图7 所示。利用材料力学的第三强度理论,计算得到8 个易疲劳点的疲劳应力值,如表2 所示。经过与材料的许用应力分析,所有点疲劳应力值均可通过,满足设计使用要求。

图6 主轴装置测点位置

图7 提升终了阶段最大主应力与最小主应力分布

表2 易疲劳点应力值

4 结 语

主轴装置为提升设备的核心受力部件,掌握其不同工况下的应力与变形的分布,有助于提高提升机设计质量,并且能够指导使用方在维护与保养中需要重点关注的部位,及时发现这些易疲劳点出现的各种问题,对确保矿山安全生产有重要意义。