高位定向长钻孔抽采技术在上隅角瓦斯治理中的应用

李 蓬 勃

(陕西陕煤韩城矿业有限公司,陕西 韩城715400)

0 引 言

随着机械化开采强度增加,煤炭回采工作面瓦斯涌出增大,瓦斯涌出治理成为矿井需要解决的重要课题[1-3]。

从瓦斯涌出来源上着手,矿井可以实际情况制定不同的治理技术措施。但由于煤层赋存较为复杂,以及治理措施可能存在技术和执行上的缺陷,最终瓦斯涌出治理的重点依然在抽采采空区瓦斯,防治上隅角处瓦斯超限[4-6]。

目前普遍采用的采空区瓦斯治理方法主要有要有高抽巷法、尾巷法、埋管法、普通高位钻孔法等,这些方法在一些矿区取得了较好的治理效果,然而存在一些成本高、效率低和限制使用的缺陷。随着装备技术的发展,定向长钻孔技术日趋成熟,钻孔轨迹可控,覆盖范围广,钻孔施工位置选择方便。目前,我国众多矿井均开始试验采用高位定向长钻孔治理工作面上隅角瓦斯并取得了较好的效果[7-10]。

1 试验矿井概况

象山矿井主要开采3# 和5# 煤层,回采工作面最大绝对瓦斯涌出量为24m3/min,属高瓦斯矿井。5#煤层工作面采用" 本煤层钻孔预抽+ 仰角高位裂隙钻孔抽放+上隅角埋管"瓦斯治理措施。由于仰角高位裂隙钻孔设计层位及钻孔有效长度有限,回采期间其钻孔长度随着工作面回采推进度,顶板冒落,钻孔随之被切断,钻孔服务有效周期较短,钻孔瓦斯抽采浓度和抽采量不稳定;上隅角埋管受抽采管径限制抽采流量小,工作面瓦斯治理效果有待进一步提升。

象山矿井5#煤层采煤工艺为综采,全部垮落法管理顶板。5#煤层平均回采厚度为2.5m,属较稳定的中厚煤层。直接顶为细砂岩或者中砂岩、粉砂岩,致密坚硬,厚5~20m。基本顶为细砂岩、中粒砂岩,较坚硬,中厚层状,一般在3.0m 左右。

象山矿井5#煤层顶板岩性具备施工定向长钻孔条件,技术上可行,提出采用顶板定向长钻孔治理象山矿井5#煤层回采工作面采空区瓦斯。

2 高位定向钻孔设计

定向高位抽采钻孔的层位选择对项目成功实施至关重要,定向高位抽采钻孔布置太低,钻孔处于冒落带范围内,随着工作面推进,钻孔与采空区沟通,瓦斯抽采流量大,瓦斯抽采浓度低,瓦斯抽采纯量不大。如果钻孔布置层位太高,钻孔处于弯曲下沉带内,裂隙发育不充分,定向高位钻孔瓦斯抽采浓度较高,但是瓦斯抽采纯量小,解决工作面瓦斯涌能力有限。根据瓦斯富集理论,高位定向长钻孔合理布置位置如图1 所示。

图1 高位定向长钻孔抽采采空区瓦斯示意图

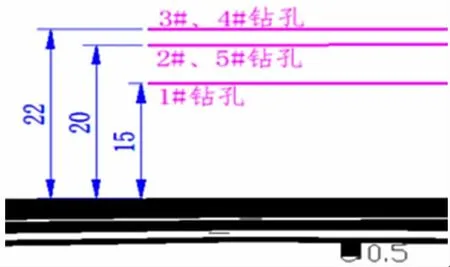

2.1 定向长钻孔竖向层位选择

定向高位抽采钻孔既要能保证能大量抽出瓦斯,又能在工作面推进过后保持相当一段距离不被破坏,从而保证瓦斯量,钻孔布置应在采空区上方的裂隙带内即瓦斯富集区,且该区位煤岩体裂隙发育,在抽采起作用时间内不易被岩层垮落所破坏,钻孔位置的选择应在裂隙带中。根据垮落带和裂隙带计算结果,垮落带高度为2.5~7m;计算结果裂隙带高度为23~30m。顶板定向长钻孔应布置在距顶板23~30m 之间,使之处于裂隙带内。12506 工作面上覆3#煤层工作面回采完毕,3#煤层与5#煤层层间距26~30m 之间,钻孔布置要避开上邻近层采空区对顶板定向长钻孔抽采影响,设计将钻孔布置在顶板细砂岩、中砂岩、粉砂岩岩层中。因此,顶板定向长钻孔终孔布置在5#煤层顶板向上垂距15~22m之间,5 个高位钻孔布置层位高度如图2 所示。

图2 高位定向长钻孔布置垂高

2.2 定向长钻孔内错距离选择

一般顶板定向长钻孔与回风巷水平距离的选择时应考虑以下几个因素:若布置在工作面中部,由于距冒落拱顶部较近,与采空区连通性强,易抽入空气,因而不宜布置在中部。从通风角度看,靠进风一侧布置,采空区内瓦斯浓度低,远距离顶板巷道抽放效果不好;若靠回风一侧布置,采空区内瓦斯浓度高,远距离顶板巷道抽放效果好。保证定向高位抽采钻孔处于充分卸压后的裂隙带范围内,同时还需考虑工作面通风负压动力影响,会造成采场瓦斯向回风侧移动的趋势。定向高位抽采钻孔距回风巷水平投影距离一般定为15~45m。

结合煤层顶板顶板裂隙带和冒落带高度计算结果,根据工作面顶板垮落"O" 型圈原理,考虑钻孔投影平距的影响,本次设计顶板定向长钻孔平面投影距离内错回风巷0~45m,5 个高位钻孔布置内错参数如图3 所示。

图3 高位定向长钻孔布置内错参数

2.3 定向长钻孔孔径选择

为考察不同孔径瓦斯抽采效果,12506 工作面瓦斯涌出量预测绝对瓦斯涌出量18~24m3/min,顶板定向长钻孔需要解决的瓦斯纯量为12m3/min,钻场抽采浓度按照15%计算,钻场抽采混量需要达到80m3/min, 则需布置3 个φ120mm 钻孔、1 个φ165mm 钻孔、1 个φ203mm 钻孔既能满足需要。因此此次设计1、2、3#钻孔孔径为120mm,4#钻孔孔径203mm,5#钻孔孔径165mm,孔深410m。

3 高位定向长钻孔施工情况

3.1 钻探设备

采用ZYL-17000D 型煤矿用履带式全液压定向钻机,适用于岩石坚固性系数f≤10 的岩层和部分煤层。钻机配套YSX15 矿用随钻测量系统,可随钻测量钻孔倾角、方位角、工具面向角等主要参数,同时可实现钻孔参数和轨迹的实时显示,并及时调整弯头方向和工艺参数,实现精确钻进。

螺杆马达采用φ89mm 螺旋槽螺杆马达,无磁钻杆采用φ89mm 螺旋槽无磁钻杆。定向钻杆使用螺旋槽通缆钻杆,钻杆φ89mm,长度3m;配套定向钻头使用直径120mm 胎体式平底钻头或四翼弧形钻头。采用螺旋槽通缆钻杆和扩孔外平钻杆水排渣,定向钻进和回转钻进的施工工艺。

3.2 钻孔竣工情况

5 个顶板高位定向长钻孔施工工期32 天,6 月3 日开始施工,7 月4 日施工结束,共计施工5 个钻孔,其中1、2、3#钻孔孔径为120mm,工程量1233米;4# 钻孔孔径Ф203mm,工程量393m;5# 钻孔孔径Ф165mm,工程量411m;合计有效工程量2037m。

图4 高位定向长钻孔施工轨迹剖面图

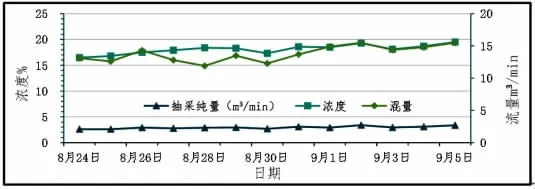

4 采空区抽采瓦斯治理效果分析

5 个高位定向长钻孔施工完毕后,统一连接抽采,此时工作面已回采至一半,采空区区域较大,随着顶板周期来压顶板裂隙发育充分,抽采通道形成,采空区抽采瓦斯流量以及抽采浓度一直保持在较高的水平。抽采初期1#至5#高位定向长钻孔抽采参数变化曲线如图5~图9 所示。

可以看到,5 个高位定向长钻孔抽采浓度14%~22%,抽采混合流量12~19m3/min,单孔抽采瓦斯纯量约为2.5~5.0m3/min,采空区瓦斯抽采效果良好,其中以5#高位定向长钻孔抽采效果最佳。随着工作面继续向前推采,高位定向长钻孔抽采量进一步增加,上隅角甲烷浓度由原来0.5%左右,下降至0.4%左右,工作面安全生产得到有效保障,高位定向长钻孔抽采流量与上隅角浓度关系如图10 所示。

图6 2#高位定向长钻孔抽采参数变化曲线

图7 3#高位定向长钻孔抽采参数变化曲线

图8 4#高位定向长钻孔抽采参数变化曲线

图9 5#高位定向长钻孔抽采参数变化曲线

图10 高位定向长钻孔抽采流量与上隅角浓度关系

象山矿井试验回采工作面采用“本煤层钻孔抽放+ 顶板高位定向长钻孔抽放+ 风排瓦斯治理模式”。5 个顶板定向长钻孔合计抽采瓦斯纯量19.74m3/min 而试验工作面绝对瓦斯涌出量27.34m3/min,因此5 个顶板定向长钻孔抽采比重占比工作面的绝对瓦斯涌出量72%。通过施工顶板定向长钻孔抽采采空区瓦斯,工作面省去了普通高位钻孔和采空区埋管抽采措施,节省大量人力和成本。

1#钻孔布置在回风巷巷道正上方,考虑受巷间保护煤柱影响靠近回风顺槽采空区一侧的顶板不能及时垮落,裂隙带和冒落带高度低,钻孔布置层位选择较低;同时钻孔布置在回风巷正上方使得钻孔抽采负压点在上隅角上部,可有效拦截采空区漏风带出的瓦斯;在钻场抽采末期2#~5#钻孔抽采效果下降的情况下,1#钻孔拦截采空区漏风带出的瓦斯治理效果最为明显。

5 结 论

1)依据上覆岩层的“三带”分布,顶板高位定向长钻孔的位置选择在裂隙带中下部邻近层裂隙发育密集层位、瓦斯富集区。通过瓦斯抽采效果试验验证,象山矿井5#煤层回采后,顶板定向长钻孔布置层位高度应在约8~10 倍采高层位,即采空区瓦斯富集区。

2)通过对5 个高位定向长钻孔瓦斯抽采效果试验研究分析,回采工作面绝对瓦斯涌出量18~24m3/min, 顶 板 定 向 长 钻 孔 设 计 长 度 在350~450m,钻孔布置层位高度20~22m,水平内错距离0~45m,钻孔孔径不低于120mm,抽采负压在15kPa 以上,即能满足回采工作面瓦斯治理需要。

3)通过进行5#煤层顶板定向长钻孔抽采技术应用研究,5#煤层回采工作面在仰角高位裂隙钻孔和上隅角埋管全部停抽情况下,实现了日产量增加;工作面上隅角瓦斯浓度由此前长期维持在0.7%降至0.4%左右,实现了替代普通高位裂隙钻孔和采空区埋管抽采措施的目标。