CFD 仿真在萃取箱设计上的应用

郭天宇 刘 诚 姚 心 Ronnie Andersson

(1.中国恩菲工程技术有限公司,北京 100038;2.瑞典查尔姆斯理工大学,瑞典 哥德堡41296)

0 前言

随着计算机软硬件和流体力学理论的发展,越来越多的人开始利用计算流体力学(CFD)来进行数值模拟研究,以解决研发、生产、设计等问题。在有色冶金行业中,开展的CFD 仿真主要围绕工程设计和科研两大方面的问题。一方面,在工程设计中,通过仿真促进设计创新,填补技术空白,包括在设计初期,采用仿真对工程方案进行比选和验证,对工程放大进行论证,解决非常规工程难题;另一方面,通过数值仿真开展研发,例如开展一些有关工艺机理规律的分析,缩短研发周期,提升研发创新性。

作为一种传统的萃取装置,萃取箱广泛应用于稀土、贵金属和有色金属等的分离或提纯[1-3]。随着萃取槽的发展,国内外设计及研发人员研发了许多设计结构不同的萃取槽,以提高萃取槽的萃取效率。这些萃取箱的内部构造各不相同,各有特点,但博取众家之长的设备难得一见[4]。本文针对某年产钴金属量10 000 t 的项目中萃取箱设计和使用的问题,采用CFD 数值仿真分析该萃取箱内的水油分布、速度流场、混合物分散带、停留时间,为萃取箱的设计提供理论支撑和验证,以及为进一步优化设计萃取箱内部结构提供理论指导。

1 CFD 研究方法与路线

CFD 是计算流体动力学(Computational fluid dynamics)的缩写,是预测流体流动、传热传质、化学反应及其他相关物理现象的一门学科,通过计算机数值计算和图像显示,对包含流体流动和热传导等相关物理现象的系统进行分析。CFD 可以解决的问题包括反应器内的流体流动、气液固多相流分布、传热与温度分布、化学反应。在有色冶金行业,CFD仿真主要应用于各专业的流体力学、传热和化学反应分析,包括流体输送、反应器、旋转机械、流化床、工业炉及其他相关现象的数值模拟,通过对单体设备工艺、结构和控制等进行数字化分析,为生产工艺、设备提供优化解决方案。

CFD 研究方法与路线一般分为五步,分别是建立模型、划分网格、数值仿真计算、模拟结果后处理以及设计对接。其中最核心的部分是数值仿真计算,常用的仿真计算软件包括FLUENT、CFX、Star CCM+、EDEM、Barracuda 等,而FLUENT 软件是国内使用最广泛的CFD 软件之一。常用的画图软件包括Auto-CAD、Solidworks、ANSYS Geometry、SpaceClaim 等,网格划分软件有ICEM、Gambit、Hypermesh、ANSYS Meshing 等。模拟结果后处理可以在仿真计算软件中进行,也可以通过外部软件如ENSIGHT、TECPLOT 处理。

2 萃取箱澄清室仿真计算模型和方法

2.1 数学模型

本文对澄清过程的流体流动和水油两相分离进行了仿真计算,通过分析水油两相速度流场、混合物分散带、停留时间等参数,为萃取箱的设计优化提供理论基础。仿真计算中采用标准k-ε方程来计算混合相、水相、油相的流动,利用欧拉-欧拉模型来计算萃取箱内的澄清分离过程,利用VOF 多相流模型来描述气-液两相边界,并充分考虑了升力、重力、曳力、两相间作用力等因素[5-6]。

2.1.1 标准k-ε方程

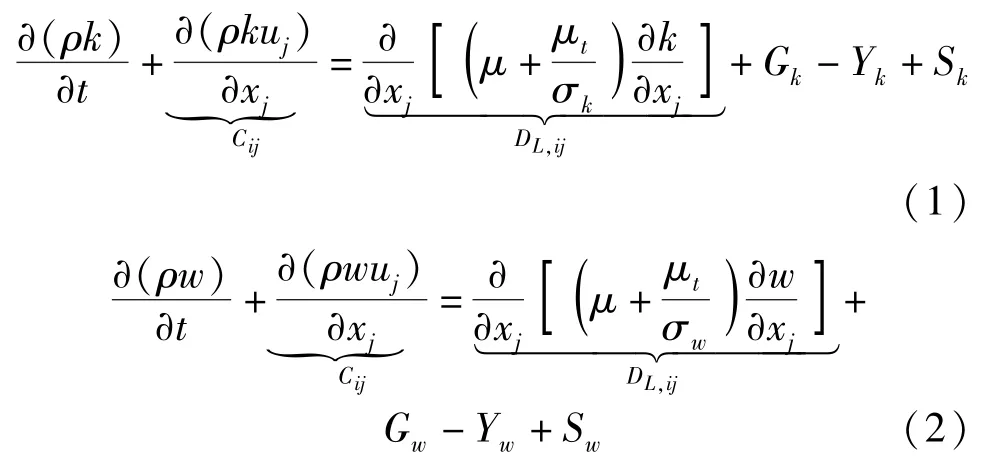

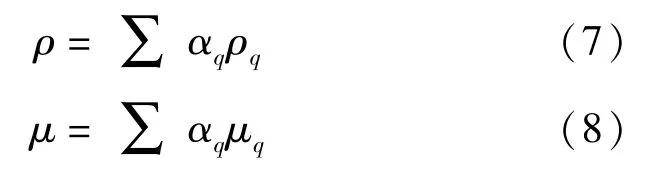

在标准k-ε模型中,关于k-ε的输送方程如下:

式中:k——湍流动能,J/kg;

w——湍流耗散率,m2/s3;

ρ——密度,kg/m3;

μ——粘度,mPa·s;

t——时间,s;

Yk、Yw——湍动生成的k和w;

Sk、Sw——自定义源项;

Gk、Gw——平均速度产生的湍流动能,J/kg;

σk、σw——分别是k和w的湍动普朗特数。

2.1.2 欧拉多相流模型

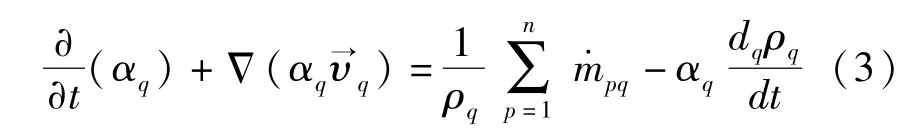

水油两相的体积分数通过连续方程计算:

水油两相的动量守恒方程为:

式中:aq——q相体积分数;

ρq——q相密度,kg/m3;

υq——q相速度,m/s;

τ——张力,dyn/cm;

mpq——从p相到q相的质量传递,kg;

Fq——外部力,N;

Flift,q——升力,N;

Fvm,q——虚拟质量力,N;

Rpq——两相作用力,N。

2.1.3 VOF 多相流模型

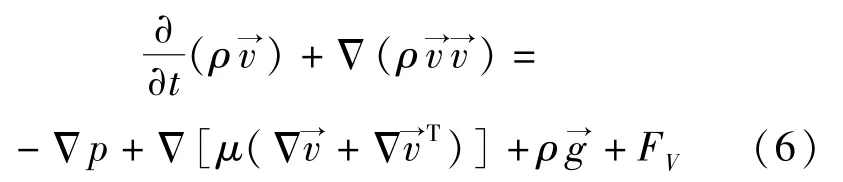

VOF 多相流模型是欧拉-欧拉多相流模型的一种,它可以通过求解一系列动量方程来描述计算区域内各组分的体积百分比。相界面由求解连续性函数方程得到,VOF 模型可表达为:

动量守恒方程为:

式中:FV——体积力,N;其他参数参见上文。

只需要计算一组质量和动量守恒方程,所得的结果可被各相共享。各组分以及混合流体的密度和粘度等性质根据各组分的体积分数来计算。

2.2 边界条件及求解

根据设计图纸和实际运行条件进行1∶1建模和仿真计算,其中模型构建、网格划分和仿真计算都在ANSY WORKBENCH 中进行。在计算中,离散化格式采用二阶迎风格式,控制方程采用速度压力耦合的SIMPLE 算法,收敛残差设置为1×10-3。计算中,以油相液滴尺寸作为进入澄清室的边界条件,代表搅拌室搅拌强度的影响。实验及生产实际数据表明,油相液滴尺寸为0.3~0.7 mm。混合液由水和有机萃取剂组成,两种介质的物性参数见表1。

表1 萃取箱工艺设计方案

3 CFD 模型实验验证

3.1 验证平台

通过PIV 对萃取箱特别是澄清室的流场进行测量,为后面CFD 模型验证提供可靠的对比依据。仿真模拟采用的是等比缩小的萃取箱实验模型,如图1所示。为了确保流场测量的稳定性与准确性,需要确定合理的PIV 图片拍摄次数。以180~540 r/min 的转速搅拌10 min,确定流场稳定后,以4 张/s 的频率拍摄萃取箱中心截面,研究不同拍摄次数(200 次、400次、600 次、800 次以及1 000 次)对流场图的影响。对相机拍摄的图片分别进行去背景、消除明显错误点等处理,得到不同摄张数下的时均流场图,最后得到萃取箱澄清室内的二维流场图。

实验使用的是Dantec 公司提供的PIV 系统,激光器为Nd-Yag 激光器,其波长为532 nm。示踪粒子为球形荧光聚合物粒子,其密度为1.05 g/cm3,直径为20~50 μm,在水中具有很好的流动性。此外,使用与PIV 测量系统配套的DynamicStudio 软件进行图像的采集、分析及后处理。

图1 等比缩小的萃取箱实验模型

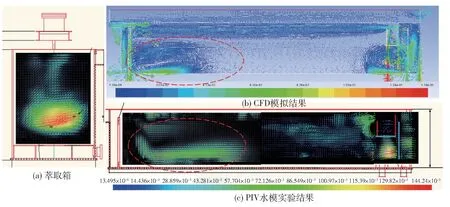

3.2 萃取箱仿真模型及仿真结果验证

通过对萃取箱澄清室内的流动进行PIV 实验和仿真计算,得到了萃取箱内的速度场分布结果(图2)。从图2 可以看到,澄清室的上部流体近似层流,澄清室底部前端存在明显涡流。依据色标可知澄清室内各个位置的速度大小。对比实验结果与仿真结果可知,两者的澄清室内部流场流动形式相同,各个位置的速度非常接近,这验证了流动仿真模型的准确性和可靠性。萃取箱澄清分离的仿真模型及结果,已通过开展小型萃取实验得到了验证[6]。

图2 萃取箱内流场分布的仿真与实验结果对比

4 萃取箱设计优化

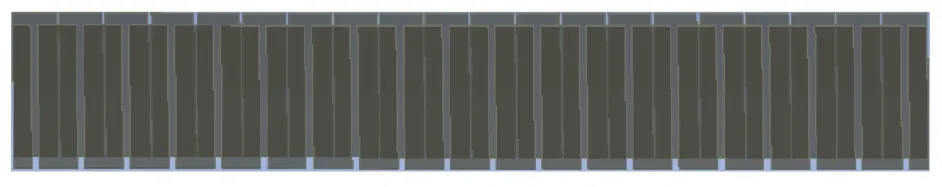

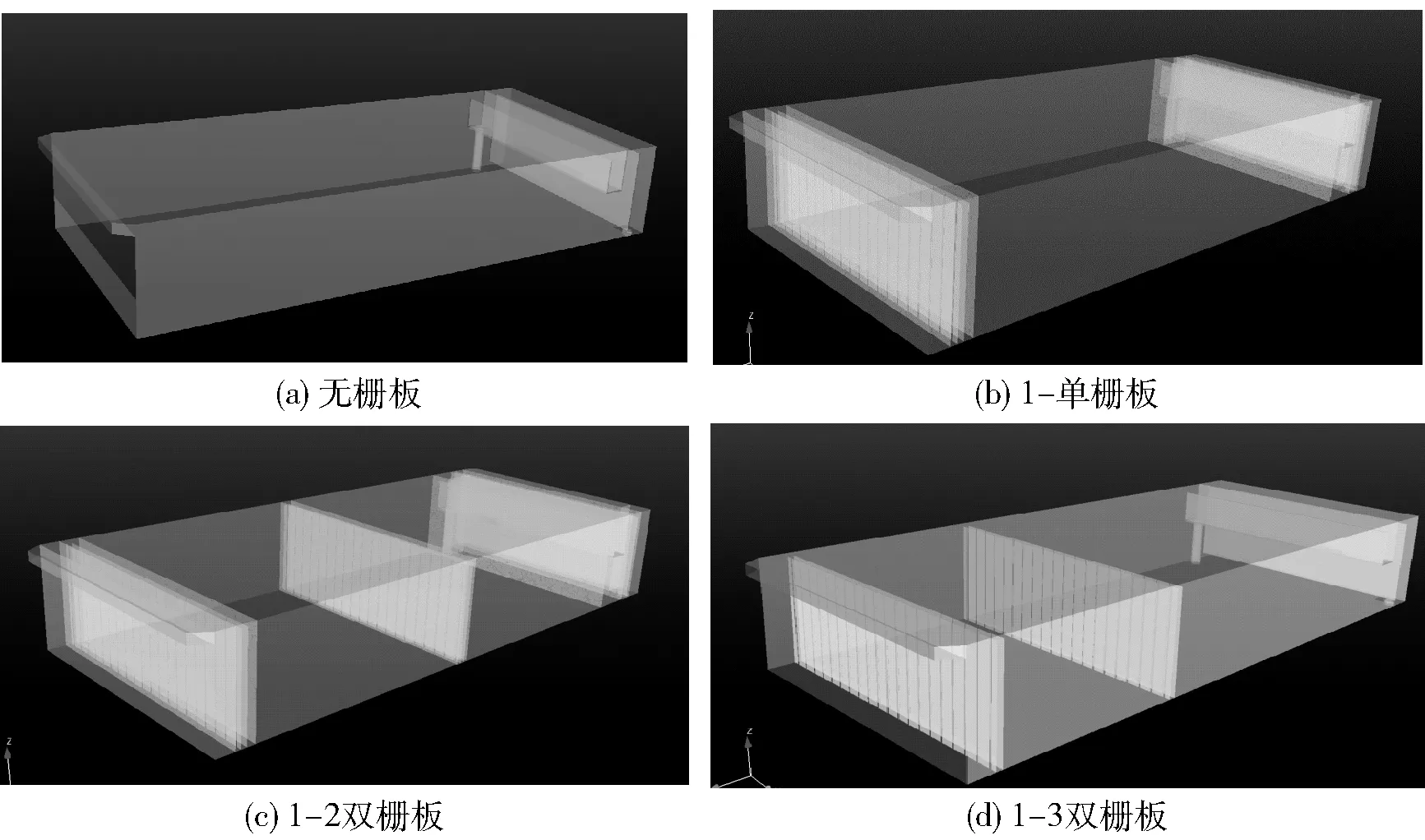

4.1 萃取箱澄清室内结构设计研究

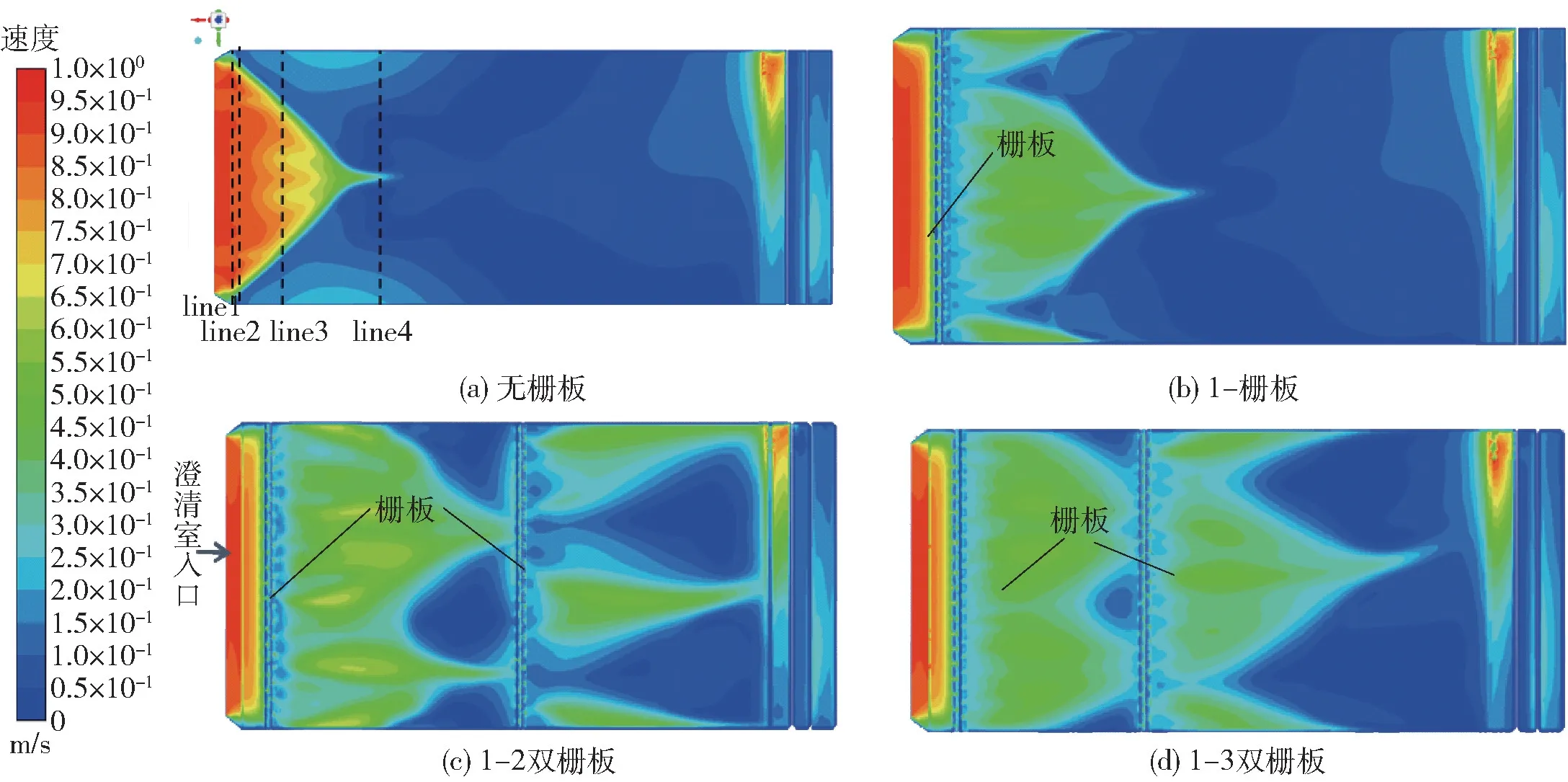

根据前文的仿真计算和实验结果,澄清室进口附近底端区域易形成涡流,尤其是在澄清室宽度较大时,因此对澄清室内结构进行了设计和对比分析,从流体力学角度分析栅板设计的作用。栅板结构模型如图3 所示。通过建立3 种不同栅板插入位置的澄清室模型,并将它们的流场与无栅板设计的澄清室流场进行对比,分析栅板对流动的影响,探索更优的栅板设计。栅板插入澄清室的位置如图4 所示,分别为:1)无栅板设计;2)单栅板设计,在澄清室入口处插入一块栅板;3)1-2 双栅板设计,一块栅板位于澄清室入口,另一块位于澄清室中部;4)1-3 双栅板设计,一块栅板位于澄清室入口,另一块位于1/3澄清室处。

图3 澄清室内栅板结构

4.1.1 速度场分布分析

上述4 种栅板设计下的水油两相流动情况如图5 所示。从图5(a)俯视图可以看到,无栅板时,从混合室溢流出来的流体,在澄清室入口中间位置速度较高,两侧较低,速度呈现明显的梯度,这表明大部分液体集中从澄清室中间流入,直接冲向前方,缩短了流体在澄清室的停留时间。图5(b)~(d)以及图6 的仿真结果表明,在澄清室入口端加一个栅板可以形成混合相的分流区,迫使混合液从澄清室入口沿整个垂直面以较均匀的速度进入澄清室;1-2双栅板设计和1-3 双栅板设计的第二块栅板同样在澄清室中起到了重新分配、再平均液体速度的作用。

图4 几种栅板位置设计

图5 4 种栅板位置设计的水油两相速度云图

图6 澄清室内不同位置处液体速度的分布曲线图

4.1.2 两相分布结果对比

上述4 种栅板设计的两相混合物分布如图7 所示。由图7 可知,在澄清室前端设置栅板,可以迫使混合液以较均匀的速度进入澄清室,从而利用澄清室的整个宽度作为有效澄清面积,但是在澄清室中增设栅板,则会导致两相混合物覆盖范围变长,水相、油相再次出现夹带,澄清分离效果变差。因此,设计澄清室的栅板位置时,应综合考虑速度再平均和澄清效果的影响,栅板设置应尽量靠前。

4.1.3 液体停留时间对比

在上述4 种栅板位置设计下,流体颗粒在澄清室内的运行轨迹如图8 所示,依据色标可以读取液体颗粒在澄清室内的停留时间。对比图8(a)~(d)可以看到,栅板的加入可以有效控制液体颗粒的涡旋扰动,减少液体在澄清室内的停留时间,迫使液体流出澄清室。这也与上文速度分布结果中栅板有利于混合液均匀流动的结论一致。

4.2 萃取箱澄清室尺寸设计研究

4.2.1 澄清室深度的影响

基于上述仿真模型,对该项目萃取箱的澄清室尺寸进行了研究。首先针对萃取箱澄清室深度如何影响澄清效果开展了CFD 理论计算,然后通过仿真结果后处理,可得到不同工况下水油两相混合物的存在范围,包括分散带长度和厚度。设计了5 种不同澄清室深度,分别为600 mm、900 mm、1 000 mm、1 140 mm 和1 400 mm,以此研究澄清室深度对两相混合物的存在范围即两相澄清分离效果的影响。

从图9(a)可以看到,两相混合物厚度随澄清室深度的加深而增厚,但当澄清室深度达到1 m 左右后,这种增厚的趋势变缓。在4 种不同处理量(入口速度v分别为0.8 m/s、0.9 m/s、1.0 m/s、1.2 m/s)条件下,两相混合物厚度变化都呈现相同的趋势,即在一定澄清室设计深度下,继续增加澄清室的深度对于加快澄清速率和澄清效果的作用有限。

图7 4 种栅板位置设计的两相混合物分布

图8 4 种栅板位置设计的液体颗粒停留时间

图9 不同澄清室设计深度对两相混合物高度(分散带厚度)的影响

图9(b)考察了在处理量相同条件下搅拌强度对两相混合物存在范围的影响。从图9(b)可以看到,在不同的搅拌强度(油相平均粒径d)下,两相混合物厚度随澄清室深度的加深而增厚,同样在澄清室深度达到1 m 左右后,两相混合物增厚的趋势变缓。综上所述,对于该项目萃取箱澄清室,澄清室设计深度达到1 m 以后,继续增加澄清室深度对于促进澄清速率和澄清效果的作用有限,即澄清室深度设计不是越深越好。

4.2.2 不同长宽比澄清室的对比分析

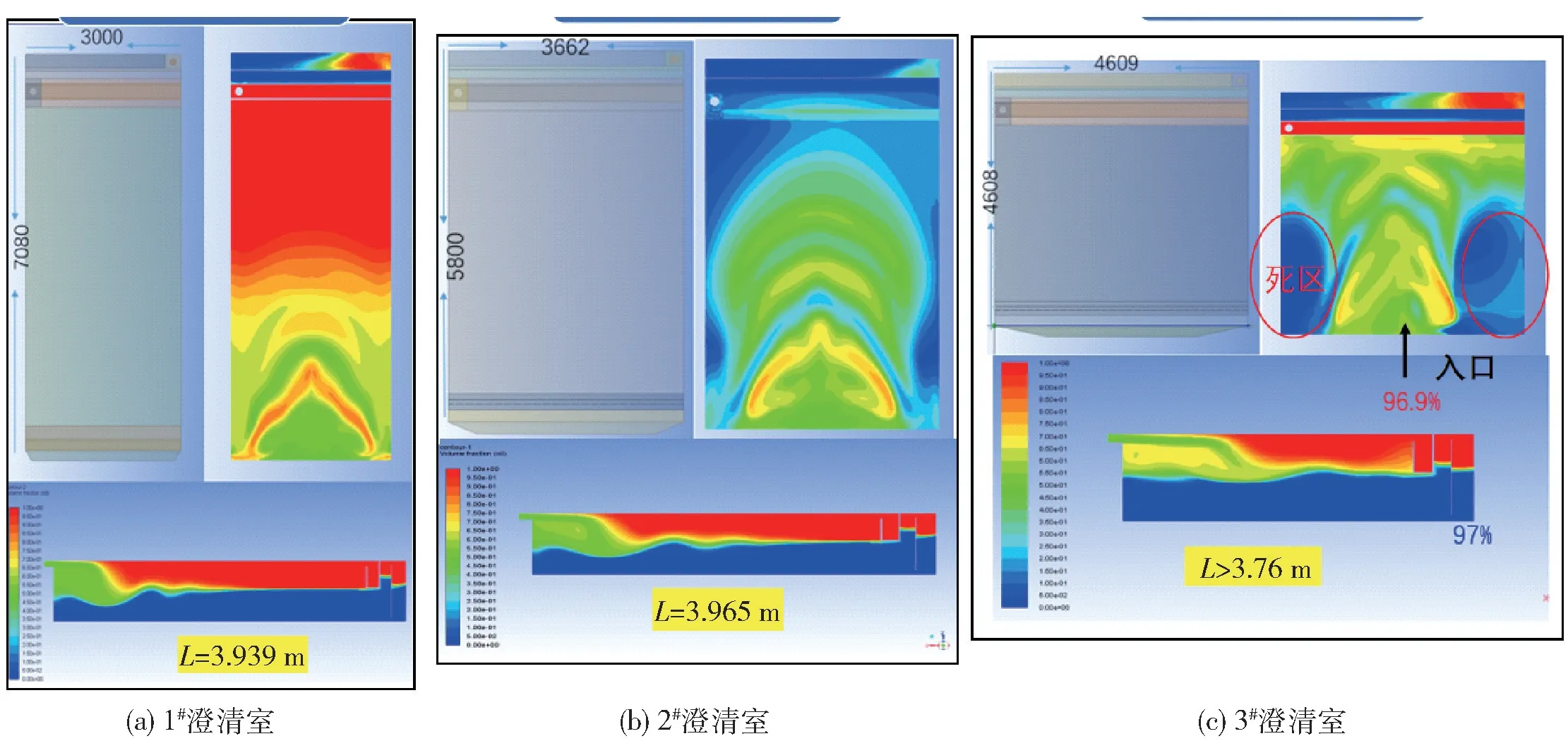

基于上述澄清室仿真模型,还研究了澄清室的不同长宽比对两相分离的影响。设计了长宽比分别为2.36、1.58 和1 的3 种澄清室,具体尺寸见表2。澄清室入口速度为0.8 m/s,代表搅拌强度的油相平均粒径为1 mm。在处理量、两相物性参数、澄清室总面积相同条件下,仿真计算3 种不同长宽比澄清室的两相流动和分离过程,两相体积分布云图如图10 所示。

表2 3 种不同澄清室长宽比设计尺寸

图10 不同长宽比的澄清室内两相澄清分离过程仿真结果

由图10 仿真结果可以看到,1#和2#澄清室设计可以满足该工况水油两相充分分离的需求,3#设计虽然与1#、2#设计具有几乎相同的澄清室面积,但出口处含有杂质夹带,在澄清室末端仍存在两相混合物。由两相分布俯视图结果可以看到,在1#设计中,两相混合物进入澄清室入口后,初始边壁附近也存在两相混合物,而2#和3#设计的壁面附近存在两相混合物不能到达的死区,特别是3#设计死区面积较大。由速度分布仿真结果可知,2#和3#澄清室形成明显涡流,而1#设计中整个澄清室范围内各处流动都相对比较平稳。综上所述,不建议采用长宽比偏小的澄清室设计。

5 结论

通过建立萃取箱澄清室流体力学仿真模型和计算方法,结果可直观反映萃取箱澄清室的水油两相流动、澄清分离过程、速度场分布、停留时间、澄清效果等参数。仿真模型和结果通过PIV 了水模实验和萃取分离实验验证,仿真计算模型同样适用于其他萃取箱的模拟。

1)通过流体力学计算研究澄清室内流动,结果表明,澄清室的上层流体一般为层流,进口前部底端易形成涡流,涡流的大小和水油两相存在范围主要受进口流量和设备结构尺寸影响。

2)从流体力学的角度对栅板位置的影响进行了理论分析。在澄清室入口端加栅板,可以迫使混合液形成分流,从澄清室入口沿整个垂直面以较均匀速度进入澄清室,但栅板设计在澄清室靠后的位置会导致澄清分离效果变差。在设计澄清室栅板时,建议综合考量栅板对速度再平均和澄清效果的影响,栅板设置应尽量靠前。

3)从流体力学角度研究了澄清室深度变化对水油两相分离效果的影响。计算结果表明,在本项目澄清室深度达到1 m 后,继续增加澄清室深度对于促进澄清速率和澄清效果的作用有限。因此,不建议继续加大澄清室的设计深度。

4)针对长宽比分别为2.36、1.58 和1 的3 种澄清室进行了流动对比计算,发现长宽比偏小的设计出口处含有杂质夹带,容易形成大面积死区,且存在涡流,因此该工况下不建议使用长宽比偏小的澄清室设计。