火电机组深度调峰工况辅机安全控制技术研究

虞国平,张新胜,屠海彪,李文杰,丁 宁

(1.浙江浙能电力股份有限公司,杭州 310007;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.杭州意能电力技术有限公司,杭州 310014;4.浙江浙能台州第二发电有限责任公司,浙江 台州 317108)

0 引言

随着国家层面的能源结构转型,特高压主干网架和新能源的规模化并网,受端电网机组调峰和新能源的消纳都需要火力发电机组向下扩展调峰空间,参与深度调峰(以下简称“深调”)运行。近年来,全国火力发电机组参与深调的时长与频次越来越高,逐渐成为机组运行常态。以浙江为例,按照省发改委对统调发电机组深调技术改造要求,2018 年底完成了全省燃煤机组40%Pe~50%Pe 的深调扩容。各发电集团对非停机组的统计数据表明,机组深调期间发生的非停、设备故障、控制恶化工况占比日趋上升,深调机组的可靠运行不容忽视。

在深调机组负荷调节深度、经济性、低负荷稳燃安全性方面,研究单位取得了较多技术成果。李伟[1]等人在机组深调工况下通过对磨煤机冷风管道容量增大技术改造以及采用风机在线性能监控系统实时监测风机运行工作点,对锅炉主辅机运行安全性进行了分析;张广才[2]等人以超临界600 MW 机组深调实践为例,通过风、粉均衡调整进行低负荷稳燃,提高了机组深调工况下燃烧的安全性;沈利[3]等人对超临界大容量机组参与深调时,从机组的安全性、经济性和环保性等方面论证了稳燃、脱硝、脱硫和除尘的影响;李玲[5]等人通过机组深调负荷变化主参数变化模型,提出适应强的变参数协调优化控制逻辑,取得了良好的协调控制品质。上述文献大多关注低负荷稳燃负荷的调峰能力,但是针对深调机组可靠运行与控制技术的研究尚不多见,对深调机组可靠运行的重要环节——主要辅机跳闸功能更是缺少深度研究。

本文围绕深调机组辅机跳闸后的可靠运行技术开展研究,针对汽泵、一次风机等重要辅机跳闸与高负荷RB(辅机故障减负荷)工况控制策略进行对比分析,指出运行与控制的风险点,并以某1 050 MW 超超临界机组为对象,选取40%Pe~50%Pe 试验区间,完成了制粉系统、一次风机以及汽泵的跳闸试验,验证了控制策略的必要性与正确性,提升了深调机组对辅机跳闸的应对能力,提高了深调的可靠运行能力。

1 深调机组辅机跳闸控制策略研究

1.1 深调机组辅机跳闸与RB 功能区别分析

深调机组辅机跳闸控制虽然与RB 功能有相同之处,部分策略可以通用,但在控制策略的设计目标、机组运行控制的风险点、控制策略细节上均有较大差别,部分逻辑不可以通用,否则会导致辅机跳闸后的机组运行状态恶化,甚至造成机组非停。

(1)控制目标与RB 不同

DL/T 1213—2013《火力发电机组辅机故障减负荷技术规程》给出RB 的定义:“辅机故障降负荷,当机组发生部分主要辅机跳闸故障,使机组最大理论出力低于当前实际负荷,机组协调控制系统将机组负荷快速降低到所有辅机实际所能达到的相应出力,并能控制机组参数在允许范围内保持机组继续运行”。RB 的主要目标是使机组负荷、风、煤、水等与机组辅机最大带载能力快速相匹配。而深调机组一般负荷小于50%Pe,单台辅机带载能力均不低于50%Pe,不会触发RB 功能,控制目标是未跳闸辅机与机组协同控制下的快速稳定,抑制对侧辅机可能给系统带来剧烈扰动,并非机组负荷的变化,甚至CCS(单元机组协调控制系统)或者AGC(自动发电控制)都无需撤出,这一点上与RB 功能的侧重点不同。

(2)风险点与RB 不同

RB 功能的主要风险点在于机组快速降负荷和对侧辅机直接最大出力后带来的不协调以及RB 后第一时间各设备错误。而深调机组辅机跳闸后风险点首先在于给水流量、汽泵再循环阀、总风量、制粉系统一次风量等涉及到机组、设备主保护的参数均处于保护底线,很容易造成这些过程参数直接低于保护定值引起机组跳闸、设备跳闸;其次,机组在深调过程中接近断油稳燃底线负荷,当制粉系统、一次风机、空预器等辅机跳闸时很容易造成锅炉燃烧恶化,引发燃烧不稳和锅炉偏烧,使机组处于危险状态;第三,忽略了机组全工况下的自动控制策略与参数整定,辅机故障后诱发相关自动调节系统发散;第四,大多机组沿袭了以往DCS(分散控制系统)逻辑设计,未对深调机组的辅机跳闸后的运行与控制策略进行周全的设计和试验,在辅机出现故障时,运行人员也未进行充分的应急措施考虑。

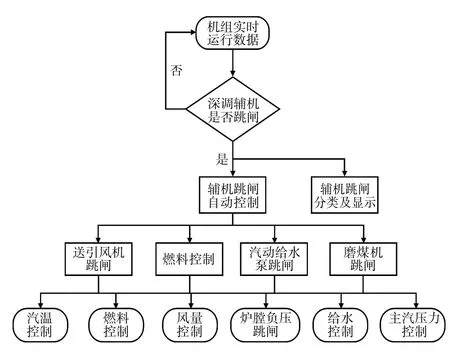

综上,不完善或仅考虑采用RB 功能取代深调机组的辅机跳闸后的运行与控制策略,会导致机组在参与深调过程中可靠性降低,运行人员缺乏相应的应急处理能力,造成机组隐患。深调机组应根据实际负荷和机组边界条件确定辅机跳闸后控制策略和调节参数,设计对应负荷下的汽泵转速限制、风机翻转限值等,根据不同的辅机跳闸对机组的运行方式、汽温、燃料、风量、炉膛负压、给水流量以及主蒸汽压力进行自动控制。本文针对汽泵、一次风机、制粉系统提出了深调主要辅机跳闸后的控制要点,设计了完善的控制策略,解决了机组在深侧辅机跳闸后的自动控制难点,无需运行人员手动干预,弥补了传统RB策略在低负荷段中的控制缺陷,其控制策略如图1 所示。

图1 主辅机跳闸自动控制系统控制策略结构框图

1.2 通用控制策略

机组在深调工况下对主要模拟量的控制品质要求更加严格,需要对单辅机自动控制进行整定,例如深调工况单送风机、单引风机、单一次风机以及单汽动给水泵的自动控制品质,区分两台与单台辅机自动控制下被控量的控制参数,可针对单台和两台辅机及不同负荷段设置对应的控制参数。以风机控制为例,通用部分控制策略如图2 所示。

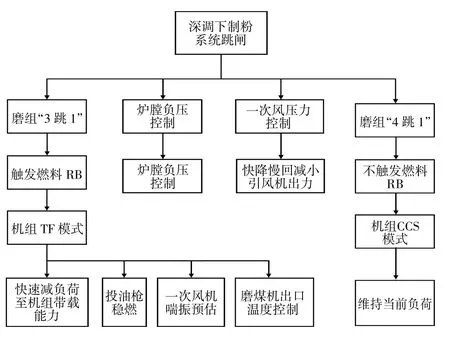

1.3 制粉系统跳闸控制策略

制粉系统故障是辅机里最常见的问题,深调机组一般运行3~4 台磨组,为了确保低负荷稳燃、锅炉不发生偏烧及负荷灵活性控制,大部分机组更倾向于选择4 台运行。其主要风险点在于3 台制粉系统运行、跳闸1 台时,为确保稳燃应尽可能保障剩余制粉系统最大带载,点油枪助燃,适当降低给水流量,防止机组由干态转换至湿态,维持炉膛负压控制参数稳定;4 台制粉系统跳闸1 台时,无需点油枪助燃,该试验也是一次风机跳闸的预备性试验,主要防止锅炉出现偏烧超温,维持炉膛负压控制稳定。控制策略如图3 所示。

图3 深调机组制粉系统跳闸自动控制框图

策略实现制粉系统跳闸后,首先判据磨组“3跳1”还是“4 跳1”,若是“4 跳1”,燃料RB 不触发,机组保持当前运行模式,通过前馈快减慢回回路设计控制引风机出力,维持炉膛负压稳定;若是“3 跳1”,机组触发低负荷燃料RB,机组切TF(汽轮机跟踪方式)方式运行,投油枪稳燃,锅炉指令至2 台制粉系统最大带载能力。值得关注的是,除了对负压完善多负荷区间的自适应参数,还应设计制粉系统跳闸至引风机和一次风机前馈值的多负荷段模型,低负荷上述风机动叶均处于良好线性区间,跳闸前馈相较高负荷应适当减小,以降低风机前馈动作对炉膛负压的扰动,大大提高机组低负荷制粉系统跳闸后机组运行的可靠性。

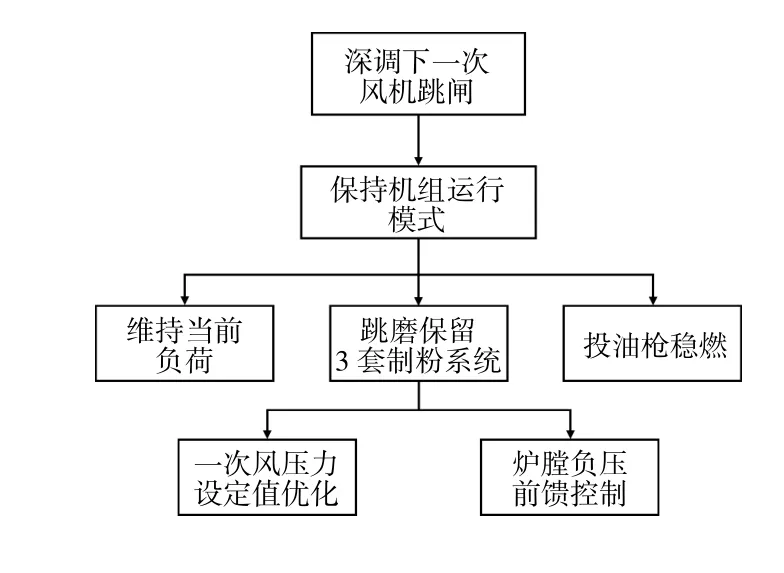

1.4 一次风机跳闸控制策略

一次风机在各种风机跳闸中难度最大,具有代表性,主要风险点在于其燃烧工况恶劣,尤其在低负荷影响锅炉稳燃,单侧一次风机需要迅速维持一次风压稳定,炉膛负压与磨组一次风量控制难度大。当深调机组保留4 台制粉系统运行时,单侧一次风机难以为4 台磨组提供足够的一次风量,易导致磨组因一次风量低连续跳闸,只可保留3 台制粉系统运行。需要特别指出,为保证炉膛负压的调节品质,一次风机动叶翻转不可与RB 工况一样直接翻转至上限,应以对应负荷下单台一次风机运行的动叶开度略有裕度为最佳(部分一次/送/引风机带载能力较大,50%Pe 以下时往往远未达到单台风机的出力上限,不加区分直接翻转至动叶上限,会导致单侧风机电流突增,炉膛负压控制恶化)。

其控制策略如图4 所示。一次风机跳闸后,RB 不触发,CCS 不撤出,为了保证机组运行的稳定性,一方面投油枪稳燃(与一次风机RB 投油枪回路相同),另一方面只保留3 台制粉系统。为了保证炉膛负压扰动后能快速稳定,增加对炉膛负压前馈控制,根据跳磨数量快减慢回控制引风机出力,对侧一次风机动叶翻转至目标限制位置,为了防止动叶的PID 产生积分饱和,PID 出口应在动叶达到限制位置后进行切换,防止一次风机出力在最大出力的附近晃动。

1.5 汽动给水泵跳闸控制策略

图4 深调机组一次风机跳闸自动控制框图

无论对于汽包炉还是直流炉,深调机组汽泵的停运对机组影响都是最大的。本文以直流炉为研究对象,单侧汽泵停运后,其控制的风险点首先是给水流量的迅速下降,很容易就达到MFT(总燃料跳闸)的动作值,调峰机组负荷越低(总流量越低),危险性就越大,随着机组负荷达到一定下限时,对侧汽泵虽有一定的调节能力,但来不及调节;其次,很多机组MEH(数字式电液控制系统)侧的汽泵转速指令速率下限保留了调试的初始值600 r/min,在高负荷运行时600 r/min 的设置足够汽泵调节,但低负荷极端工况时600 r/min的限制速率会严重影响汽泵的调节速率。在对各种类型汽泵和小汽机厂家调研后发现,1 200 r/min以下的速率限制均在设备安全速率范围内;第三,不少机组为使汽泵调节平缓,给水流量测量值增加了5~10 s 不等的惯性模块,但对于深调机组单侧汽泵跳闸后的分秒必争的调节是致命的,应根据需求重新评估低负荷给水流量测量的惯性时间。

本文针对汽泵控制风险点提出了一种基于专家知识库的深调下汽动给水泵跳闸过程控制模型,如图5 所示。深调机组单台汽泵跳闸后,基于DCS 策略建立的知识库控制模型可根据机组负荷、给水流量、MEH 升速率限制、给泵进口流量、给泵出口压力、给泵实际转速来提前预估给水流量最低值和给水流量下降持续时间,便于运行操作员掌握机组单台汽泵跳闸后的过程参数。

知识库中最主要的参数是MEH 升速率设定值,小机转速最大变化速率限制可以达到1 200 r/min,单侧汽泵跳闸后,对侧汽泵指令根据给水控制PID 调节迅速提升,但小机转速指令达到目标值所需时间取决于MEH 升速率限制,决定了给水流量降至的最低值以及下降持续时间。根据试验机组历史数据,汽泵原MEH 小机升速率设定为600 r/min,汽泵跳闸后,对侧汽泵转速指令每增加150 r/min,小机进口流量增加约210 t/h,跳闸后,给水流量下降持续时间约15 s,15 s 内对侧小机进口流量约增加210 t/h。

综上,按照小机1 200 r/min 速率上限的要求,适当提高MEH 中小机升速率,提升对侧汽泵调节速率,减少给水流量下降时间,降低因给水流量过低导致MFT 风险,450 MW 试验前将机组MEH 中小机升速率由600 r/min 按照知识库模型自动设置为900 r/min。

2 深调机组辅机跳闸策略应用与试验分析

在完成深调机组辅机跳闸策略的设计与完善后,在某1 050 MW 超超临界发电机40%Pe~50%Pe 区间开展了制粉系统跳闸、一次风机跳闸、汽泵跳闸试验,验证了控制策略的必要性与正确性,提升了深调机组对辅机跳闸的应对能力,提高了深调运行的可靠性,也为深调区间控制策略完善和运行人员应急响应提供了依据。

2.1 制粉系统跳闸试验

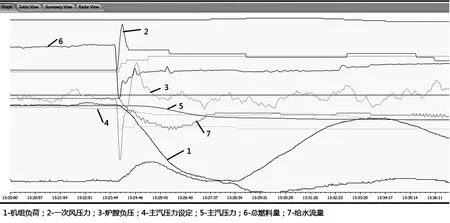

机组CCS 方式运行,D,E,B 磨煤机运行,机组负荷450 MW,主蒸汽压力12.16 MPa,给水流量1 302 t/h,一次风机压力8.4 kPa,总燃料量176 t/h,炉膛负压-115 Pa,运行人员手动停运E磨煤机,燃料RB 触发,机组切至TF 模式,机组最大带载能力400 MW,燃料RB 触发后,最低煤量降至129 t/h,一次风压力升至9.8 kPa,炉膛负压由-115 Pa 降至最低-438 Pa,给水流量由1 302 t/h 降至1 043 t/h,主蒸汽压力最大偏差0.45 MPa,最低负荷320 MW,如图6 所示。

图6 磨组“3 跳1”试验

由图6 可知:E 磨煤机停运后,主蒸汽压力下降较快,此时压力设定值高于实际值,汽机控制主汽压力,高调门关小,滑压线速率过小,高调门关幅较大,机组负荷最低降至320 MW,因此体现出高负荷段的压力惯性和滑压速率与低负荷阶段无法匹配,低负荷燃料RB,需对滑压速率重新整定。

2.2 一次风机跳闸试验

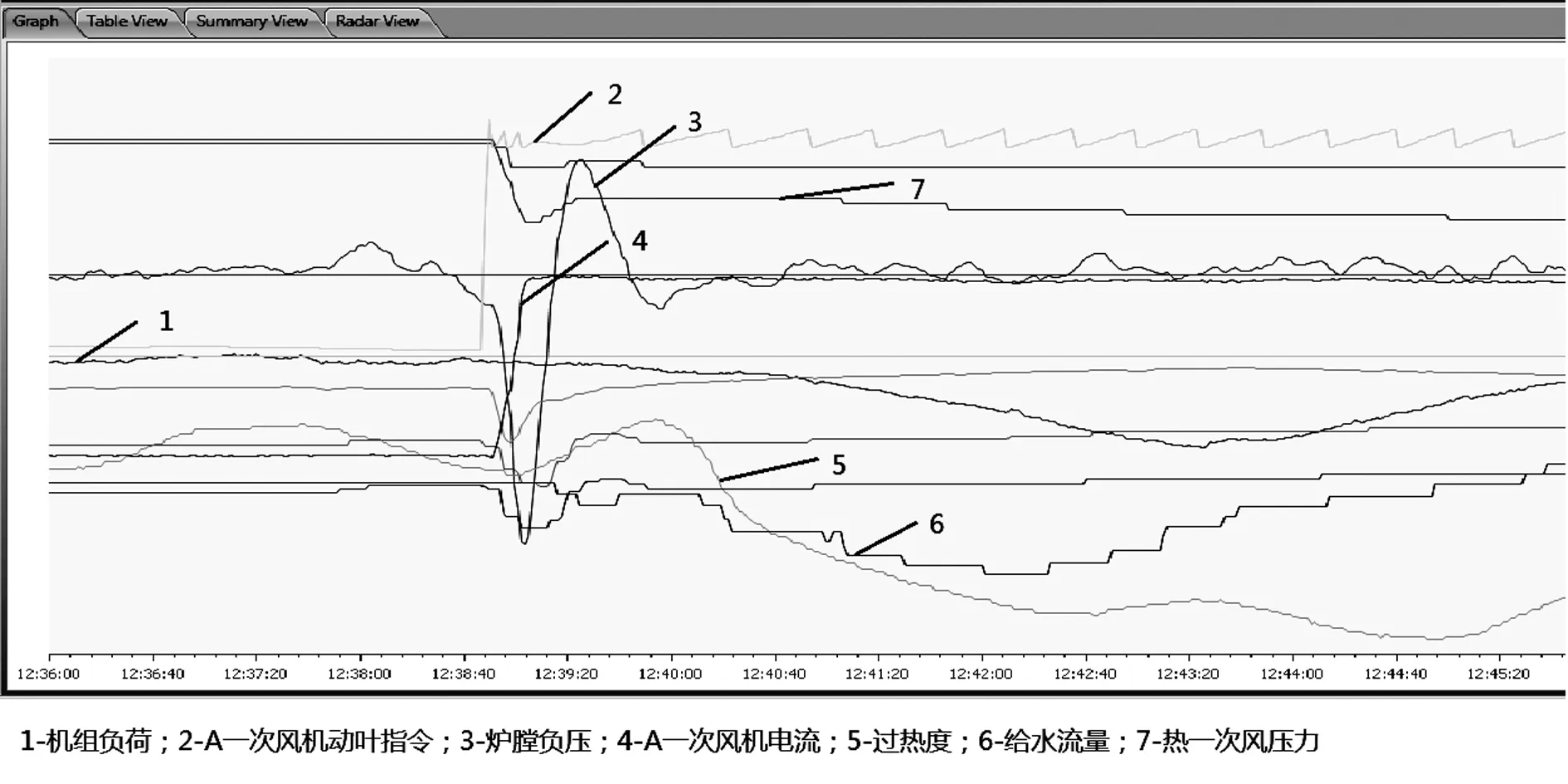

机组负荷450 MW,CCS 方式运行,D,E,B,A 磨煤机运行,一次风机压力8.4 kPa,总燃料量178.4 t/h,炉膛负压-148 Pa,运行人员手动停运一次风机B,一次风机B 跳闸,A 磨煤机联锁跳闸,D 层大油枪投运,一次风机A 的动叶由50%升至90%,电流由99 A 升至187 A,机组负荷由450 MW 降至404 MW,炉膛负压最低降至-597 Pa,一次风压力由8.4 kPa 降至7.1 kPa,过热度由8.6 ℃升至11.15 ℃,锅炉燃烧稳定,机组运行状态平稳,一次风机A 未出现超流现象,炉膛负压-150 Pa 最低降至-600 Pa,负压波动正常,主汽温度变化正常,如图7 所示。

图7 一次风机跳闸试验

由图7 可知:一次风机B 跳闸后,D,E,B磨煤机运行,一次风机压力稳定在7.1 kPa 左右,此时压力设定值为8 kPa,导致一次风机A 动叶在最大出力附近波动,此工况下一次风机母管压力设定值7 kPa 左右较为合适,还需进一步优化低负荷一次风机压力设定。

2.3 汽动给水泵跳闸试验

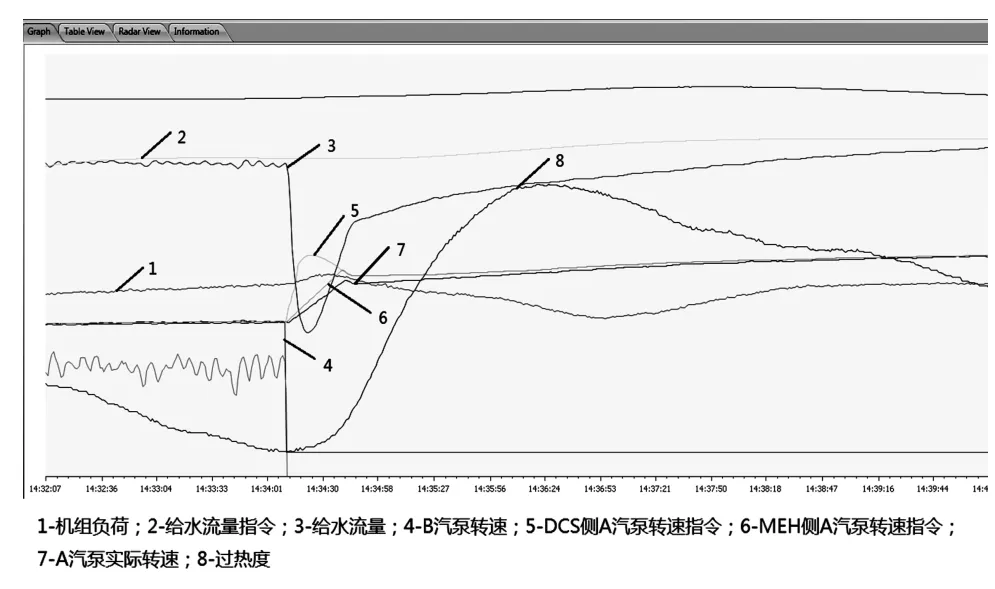

机组CCS 方式运行,D,E,B 磨煤机运行,机组负荷437 MW,给水流量1 246 t/h,汽泵A转速3 288 r/min,汽泵B 转速3 279 r/min,A 给泵进口流量600 t/h,B 给泵进口流量624 t/h,运行人员手动停运汽泵B,机组保留CCS 模式,给水流量最低降至849 t/h,汽泵A 转速指令升至3 836 r/min,机组负荷降至412 MW,过热度由0.8 ℃升至20.48 ℃,主蒸汽温度由589 ℃升至592 ℃,机组状态稳定,如图8 所示。

图8 汽动给水泵跳闸试验

由图8 可知:汽泵B 跳闸后,仅10 s 给水流量达到最低值849 t/h,A 侧汽泵DCS 转速指令(MEH 限制前)由3 288 r/min 升至3 836 r/min,A小机实际转速升至3 723 r/min,未跳闸汽泵实际转速变化受限于MEH 侧小机升速速率限制。试验前小机升速率设置为900 r/min,汽泵跳闸后,未跳闸的汽泵转速指令每增加100 r/min,小机进口流量增加约140 t,给水流量下降时间约10 s,小机A 实际流量增加210 t/h。按照原有600 r/min的小机速率,给水流量下降时间预计为15 s,最低流量预计会降至700 t/h 左右,对于深调机组不同实际负荷的汽泵跳闸,提升MEH 中的小机限速率能够有效提升未跳闸小机的响应速率,避免给水流量低于MFT 定值,基于知识库的动态小机速率模型能够有效匹配汽泵跳闸调节。

3 结语

在各发电集团的非停事故案例中,深调机组的运行可靠性问题体现在多个方面,测量的可靠性、执行机构的线性度和模拟量控制品质的恶化都不容忽视。本文针对机组主要辅机在深调运行跳闸后的自动控制技术进行研究,对汽泵、一次风机等辅机在深调跳闸后的运行风险点和控制难点进行分析,给出了机组深调的辅机跳闸与RB工况的区别,设计和优化了适用于参与深调的火力发电机组各辅机跳闸后的可靠性控制策略,能够降低深调机组辅机跳闸后的运行风险,也为深调区间控制策略完善和运行人员应急响应提供了依据。