1 000 MW 机组凝结水泵变频解耦控制在节能改造中的应用

(广东粤电靖海发电有限公司,广东 揭阳 515223)

0 引言

在当前节能降耗的政策环境下,为了满足电网深度调峰和机组节能降耗的需要,针对单元机组凝结水泵进行变频控制技术优化已是大型火电机组节能改造的重点研究方向[1]。目前,凝结水泵变频控制技术主要有两种应用方式:一种是由凝结水泵变频器控制凝结水母管压力,由除氧器水位调节阀控制除氧器水位;另一种是由凝结水泵变频器控制除氧器水位,由除氧器水位调节阀控制凝结水母管压力[2]。从应用现状来看,后者在减少节流损失和提高节能效果上优于前者,但在调节过程中仍存在水位和压力调节的相互影响和交叉耦合。虽然有些同类型机组通过优化协同控制方案可以降低交叉耦合的影响,但至今仍没有一种较为理想的解耦控制方案应用于凝结水泵变频控制技术[3-6]。

某发电厂1 000 MW 机组凝结水系统配置3台带有变频器的凝结水泵,采用一拖一带旁路方式。原控制方式是凝结水母管压力由凝结水泵变频器定压调节,除氧器水位由主副调节阀协同调节控制。在机组正常运行阶段(尤其带高负荷时),这种控制方式在除氧器水位调节过程中不能保证除氧器水位调节阀全开,造成大量节流损失;机组在变负荷过程中凝结水压力需手动设定,不能实现全程自动调节,导致机组效率降低;同时,除氧器水位与凝结水母管压力调节之间互相耦合、相互影响,降低了凝结水泵自动控制的可靠性和稳定性[7-8]。

为此,本文提出一种1 000 MW 机组凝结水泵变频解耦控制策略,并应用于某发电厂1 000 MW 机组凝结水泵变频节能优化项目中,以减少系统的节流损失,解决双变量控制系统之间的强耦合现象,提高机组效率和控制性能。

1 控制策略

凝结水泵变频解耦控制的思路是:在机组各个负荷段,根据除氧器水位调节阀和凝结水泵变频器调节的性能特点,全程协同控制除氧器水位和凝结水母管压力,保持除氧器水位和凝结水压力稳定;在高负荷阶段除氧器水位调节阀全开,节流损失最小;在低负荷阶段凝结水泵变频转速保持最低,凝结水泵电机功耗最小;由此,达到最优的控制性能和最佳的节能效果[9]。凝结水泵变频解耦的具体控制策略主要包括变频控制和解耦控制两个方面。

1.1 变频控制

将机组分为启动阶段和正常运行阶段,以负荷380 MW 为界,在机组38%额定负荷以下时,控制策略采用除氧器上水调节阀控制除氧器水位,凝结水泵变频器控制凝结水母管压力,在保证各凝结水用户需要的基础上保持凝结水泵变频转速最低。在38%额定负荷以上时,当以下条件同时存在,自动切换为凝结水泵变频器控制除氧器水位,除氧器上水调节阀控制凝结水母管压力,保证高负荷时除氧器水位调节阀保持最大开度[10]:机组负荷大于38%;除氧器水位、除氧器入口流量、锅炉主给水流量信号质量好;5 号低压加热器水路通路;任一变频器在自动状态;除氧器上水调节阀在自动状态。

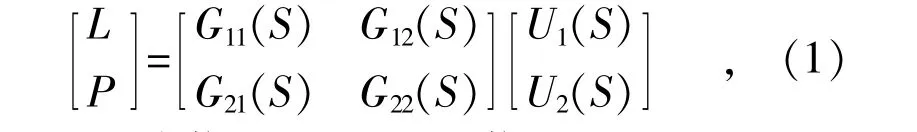

在高负荷阶段,除氧器水位调节与凝结水母管压力调节之间存在强耦合作用,主要表现为当凝结水泵变频器指令增加时除氧器水位升高,同时凝结水母管压力也增加;为了维持凝结水母管压力,调节阀开大,这又导致除氧器水位继续升高,从而引起凝结水泵变频器指令减小。除氧器水位调节系统和凝结水母管压力调节系统是双变量的强耦合控制系统,若要应用于实际控制系统,必须对其进行解耦控制[11-12]。耦合系统的数学模型为:

式中:L 为液位信号;P 为压力信号;U1(S),U2(S)为输出函数;G11(S),G12(S),G21(S),G22(S)为传递函数。

1.2 解耦控制

解耦控制的设计思路就是解除控制回路或被控变量之间的耦合,使得控制器与被控变量之间成为一对一的独立控制系统。对角阵解耦、单位阵解耦、反馈解耦、前馈补偿解耦都是耦合系统常用的解耦方法和措施,而工程实际中的常用措施是使用前馈补偿法进行解耦控制。前馈补偿解耦控制方式是基于不变性原理设计解耦控制器,从而消除多个控制系统的耦合关联性,达到对其解耦控制的目的[13]。应用前馈补偿法进行解耦的控制逻辑如图1 所示,其中:R1(S),R2(S)为系统输入;Y1(S),Y2(S)为系统输出;Gc1(S),Gc2(S)为系统控制器;D21(S),D12(S)为前馈补偿解耦控制器传递函数。

图1 解耦控制逻辑

根据前馈补偿法解耦原理,由图1 可以看出,为了使输出Y2(S)与输入R1(S)无关联、输出Y1(S)与输入R2(S)无关联,各传递函数必须满足以下关系:

由此可得前馈补偿解耦控制器传递函数为:

综上分析,利用前馈补偿法进行解耦控制可以消除系统之间的相互耦合,使各系统成为互不相关的独立控制回路。所以,在高负荷阶段,针对除氧器水位调节与凝结水母管压力调节之间的强耦合现象,凝结水泵变频调节系统可采用静态前馈补偿解耦的控制方式解除两者之间的耦合作用,即采用锅炉主给水流量作为凝结水泵变频控制除氧器水位的前馈信号,同时采用凝结水母管压力信号进行修正,以达到解耦控制的目的。变频解耦优化后的除氧器水位控制逻辑如图2 所示。

优化后控制策略如下:

(1)低负荷阶段(38%额定负荷以下),除氧器水位由主、副调节阀进行调节控制,凝结水母管压力由凝结水泵变频器调节控制。除氧器水位按照原控制方案进行协调控制,即当机组负荷低于20%额定负荷(200 MW)时,由副调节阀采用单冲量方式控制除氧器水位;当机组负荷高于25%额定负荷(250 MW)时,转由主调节阀采用三冲量方式控制除氧器水位。

(2)高负荷阶段(38%额定负荷以上),除氧器水位由凝结水泵变频器调节控制,凝结水母管压力由除氧器上水调节阀控制。凝结水泵变频器控制除氧器水位采用三冲量方式,除氧器实际水位与水位设定值的偏差经PID(比例-积分-微分)调节器输出,再加上锅炉主给水流量的前馈信号作为除氧器入口流量的设定值,此流量设定值与实际除氧器入口流量的偏差再经调节器输出,控制凝结水泵变频器指令,从而调节除氧器水位达到设定值。

图2 优化后除氧器水位控制逻辑

(3)除氧器上水调节阀控制凝结水母管压力采用单回路PID 调节,被调量为凝结水泵出口母管压力,设定值由运行人员手动设定。正常运行时,凝结水泵出口压力设定值为最低1.3 MPa,在汽轮机跳闸且锅炉未跳闸时,压力设定自动调整为最低1.5 MPa。

1.3 联锁保护

如凝结水泵备用联启,则有以下联锁:

(1)当备用凝结水泵为工频启动时,运行变频泵的指令将自动加至100%,同时将变频泵切至手动方式。

(2)当备用凝结水泵为两用一备变频启动时,运行变频泵的指令将跟踪凝结水泵公共指令。

(3)当备用凝结水泵为一用一备变频启动时,运行变频泵的指令切至85%。

(4)当凝结水泵停止后,其变频器的指令将自动降为0%并切至手动方式。

2 现场试验

为了保证新的控制策略在1 000 MW 机组凝结水泵变频调节系统中取得良好的节能优化效果,对除氧器水位调节、凝结水压力控制及机组升降负荷时的控制策略进行了不同工况下的扰动试验,并结合试验结果对控制回路进行了反向优化调整,使凝结水泵变频器及除氧器上水调节阀控制能够正确、合理、可靠地投入自动,从而保证凝结水泵变频解耦控制策略取得良好的调节品质和最佳的节能效果。

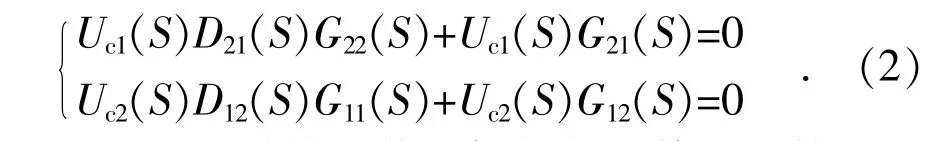

2.1 除氧器水位控制试验

在上述试验条件具备的情况下,切除除氧器上水调节阀自动,投入运行的凝结水泵变频器自动,进行参数整定。运行人员手动将除氧器水位设定值由2 141 mm 降至2 100 mm,试验结果如图3 所示;运行人员手动将除氧器水位设定值由2 100 mm 升至2 195 mm,试验结果如图4 所示。图3 至图7 中,左、右方框内的数值分别为图中左、右虚线对应时刻的参数值,由上至下分别为:除氧器水位调节阀开度,%;除氧器水位设定值,mm;除氧器入口流量,t/h;主给水流量,t/h;凝结水泵变频指令,%;除氧器水位,mm;机组负荷,MW;凝结水泵压力,MPa;凝结水泵A 反馈指令,%;凝结水泵B 反馈指令,%;凝结水泵压力设定值,MPa。

投入凝结水泵变频器自动控制除氧器水位,通过上述设定值扰动试验可以看出:在进行-40 mm 扰动试验中,水位变化能够快速跟踪设定值变化,稳态偏差小;在进行+95 mm 扰动试验中,水位动态偏差最大达到50 mm 左右,稳态偏差在20 mm 以内。以上偏差均满足生产运行要求。

2.2 凝结水压力控制试验

在除氧器水位控制自动投入并调试完成后,投入除氧器上水调节阀自动,控制凝结水泵出口母管压力,进行参数整定。运行人员手动将凝结水泵出口母管压力设定值由1.84 MPa 降至1.65 MPa,试验结果如图5 所示。

图3 除氧器水位定值减小扰动试验

图4 除氧器水位定值增大扰动试验

图5 出口压力定值扰动试验

投入除氧器上水调节阀自动,通过出口压力定值扰动试验可以看出:进行-0.19 MPa 扰动试验时,在设定值下降的瞬间,调节阀迅速打开一定开度,此时实际压力开始下降,但由于调节阀开启导致凝结水流量上升,此时凝结水泵变频器为了维持水位必须适当降低转速,在此过程中,除氧器上水调节阀与凝结水泵变频器控制存在互相影响,只要维持在合适范围之内即可。由图5 可看出,在升负荷过程中,凝结水泵出口母管压力控制平稳,控制偏差基本维持在0.1 MPa 范围内。

2.3 变负荷时的控制品质

为了检测控制策略在机组变负荷过程中的运行情况,在机组变负荷过程中投入自动运行,运行曲线如图6、图7 所示。在机组快速大幅升降负荷过程中:除氧器水位最大控制偏差50~60 mm,绝大部分时间维持在40 mm 以内;凝结水压力最大控制偏差约在0.15 MPa,绝大部分时间维持在0.1 MPa 以内。以上偏差均满足生产运行要求。

3 节能分析

图6 机组升负荷试验

图7 机组降负荷试验

不同负荷下凝结水泵控制策略优化前后的功耗比较见表1,可以看出:控制策略实施前,除氧器水位调节阀整个负荷段一直处于未全开状态,随着负荷降低,开度越小,节流损失越大,且各负荷段凝结水母管压力较高,凝结水泵电流较大;控制策略实施后,除氧器水位调节阀在660 MW 负荷以上一直处于全开状态,且在低负荷阶段也保持较大开度,整个负荷段凝结水母管压力保持较低值,凝结水泵电流下降明显。从以上分析可知,在机组正常运行阶段,即负荷400~1 000 MW 区间,凝结水泵变频解耦控制策略能够有效提高机组的节能效果和自动控制水平。

由表1 可知,控制策略优化后凝结水泵电动机功耗平均下降33%左右,单台凝结水泵6 kV电动机的电功率为485 kW。某发电厂两台1 000 MW 机组正常运行时凝结水泵为两运一备运行方式,按照机组全年运行3 600 h 计算,凝结水泵变频解耦控制策略应用实施后,两台1 000 MW机组将节省电负荷费用为944 935 元,可见该控制策略可显著提升机组的经济效益。

4 结语

凝结水泵变频解耦控制策略实施后,机组实现了全程自动控制除氧器水位并保持凝结水母管压力维持在合理范围内,现场控制效果也充分验证了这种控制策略具有良好的调节品质和节能效果。该控制策略具有前瞻性,反应快,控制偏差小,有效解决了双变量控制系统之间的强耦合,增强了凝结水泵变频控制的抗扰动和抗干扰能力,提高了机组自动控制水平,保证了系统控制的可靠性和稳定性[14]。同时,通过降低系统节流损失和厂用电率,提高了机组效率,取得了良好的节能效果和经济效益。在当前节能减排的大环境下,本文所提出的控制策略和优化思路具有很好的推广价值。

表1 不同负荷下凝结水泵控制策略优化前后的功耗比较