海外“华龙一号”核岛环吊整体吊装工艺

黄新亮,李 明

(中国核工业第五建设有限公司,上海 201512)

1 海外“华龙一号”环吊简介

巴基斯坦卡拉奇核电项目位于巴基斯坦信德省卡拉奇市,规划建设两台百万千瓦级压水堆核电机组,采用由中国自主研发并具有自主知识产权的三代核电技术“华龙一号”,是国家提出“一带一路”倡议以来首个出海的核电项目。该项目环吊(含环梁环轨)安装于反应堆厂房+41 630 mm标高处,跨距45 000 mm,最大宽度15 220 mm,总重600 t。环吊主要由环吊大车、运行小车(205 t/20 t)、安装小车(480 t)、5 t移动起重机、拱形支架、环梁及环轨、120 t卷扬装置、自备检修起吊拱架及16 t检修葫芦等构成,最大起吊能力480 t。其主要技术参数如表1所示。

表1 “华龙一号”堆型环吊主要技术参数表Table 1 Table of main technical parameters of Hua-long Pressurized Reactor nuclear island ring crane

作为“华龙一号”堆型核电海外首堆工程,卡拉奇核电项目需面临首堆风险,建设工期压缩、设计变更频繁、海外资源匮乏,以及物项运输周期长、人力动员困难等问题。为克服以上难题,参建单位通过组建专业团队,对多个核电项目环吊施工工艺、施工步骤、工期要求的多项技术指标进行深入剖析、提炼和总结,创造性实现了“环梁/环轨、环吊大车分别一次整体吊装”的施工工艺[1],一定程度上克服了海外环境对安装周期的影响,达到了提升安全、保证质量、提高工效的目的。

2 环吊主要施工工艺

2.1 环吊整体吊装施工工艺

2.1.1 环吊整体吊装/安装施工流程

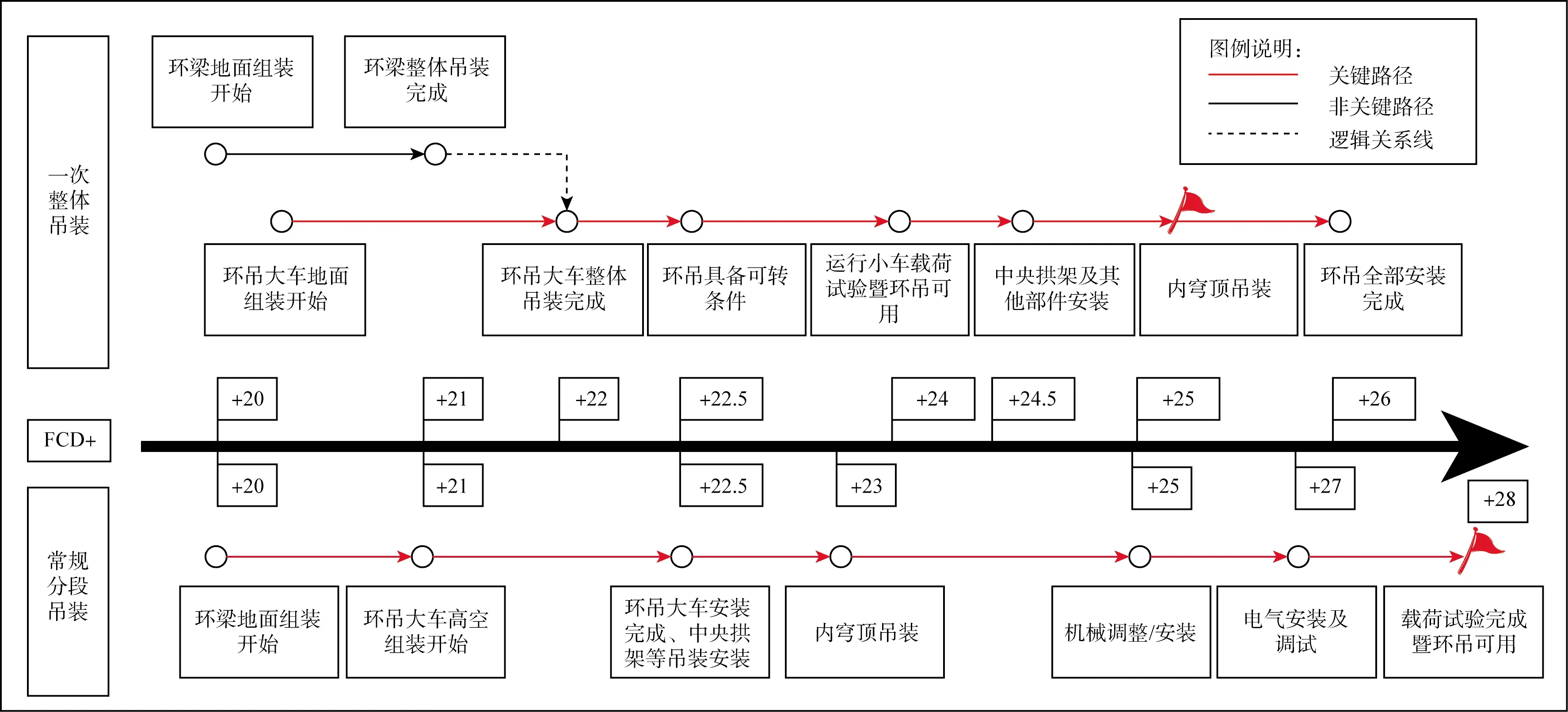

环吊整体吊装/安装施工流程见图1。

图1 环吊整体吊装/安装施工流程图Fig.1 Flow chart of overall hoisting/installation of nuclear island ring crane

2.1.2 环梁/环轨整体组装与吊装

环梁由9段、40°的弧形箱梁组成,每段长15 700 mm、重12 t;环梁上安装有17段环形轨道,在地面拼装场地进行组装,组装成一个直径为45 m的整体环梁,组装完成后,环梁(包含轨道,理论重量约131 t)实际吊装总重约148 t。通过直接测量环梁长孔、牛腿数据,通过计算中心点后,进行45个牛腿高空钻孔以及水平垫板加工工作。与此同时,环吊轨道的组对焊接也在地面并行施工。环吊轨道焊接完成后,通过将环轨吊装至环梁上方进行临时固定,与环梁组成一个整体,由重型吊车将组成的整体一次吊装并就位于反应堆厂房内筒体+41 630 mm标高的牛腿上方。

通过在牛腿上表面、环梁外侧均匀布置27个千斤顶进行环梁半径和圆度的调整,直到满足环轨技术指标后,利用225个高强螺栓将环梁和牛腿进行连接和固定。此时,环梁环轨整体吊装安装完成,等待后续环吊大梁安装(见图2)。

图2 环吊环梁环轨整体吊装图Fig.2 Overall hoisting drawing of ring beam and rail

2.1.3 环吊大车整体组装与吊装

环吊大车主要由1根电气主梁、1根非电气主梁、2根端梁组成,组装成一个框架式大车桥架,组装完成后,实际吊装总重量约415 t。

环吊大车组装完成后,分别安装旋转机构、大车驱动机构,水平轮、平台栏杆、司机室和登机平台等部件。同时,电气专业介入电气主梁开展电缆敷设、端接、校线、单调等施工,并通过临时电源完成环吊运行小车(205 t/20 t)电气调试及穿绳工作。环吊大车施工全部完成后,通过重型吊车将组装好的桥架整体一次吊装就位(见图3)。

图3 环吊大梁整体吊装图Fig.3 Overall hoisting drawing of ring hanging girder

由于环吊大部分电气工作已在地面完成,环吊大车吊装就位后,可快速实现环吊可转,为运行小车载荷试验奠定了坚实的基础。

2.1.4 环吊205 t运行小车载荷试验

环吊运行小车设置了205 t主起升机构和20 t副起升机构,其起升能力达205 t,主要用于吊运反应堆压力容器顶盖、上下部堆内构件、主泵电机等。由于运行小车205 t主起升机构在地面已完成单调和穿绳工作,小车吊装就位后15天内即可具备载荷试验条件。此时,借助重型吊车将运行小车载荷试验用配重通过反应堆厂房上方直接引入核岛厂房,完成运行小车主起升机构和副起升机构载荷试验,从而实现环吊在穹顶扣顶前可用目标。

2.2 环吊分段吊装施工工艺

国内核电环吊大梁、环梁、环轨到场后,在核岛附近设置的专用组装场地上进行环梁、环轨预组装并测量、计算相关数据。将最终确认后的测量数据反馈到环吊牛腿上进行钻孔,在地面进行环吊轨道的同步组对焊接。测量数量完成后,进行拆除,等待分段吊装。

在环梁、环轨吊装安装期间,环吊电气主梁、非电气主梁分别与端梁的组装工作在地面同时进行。待环梁、环轨安装调整完成后,分别将组装好的电气主梁及端梁或非电气主梁及端梁吊装就位,通过临时拉杆固定,而后分别进行非电气主梁及端梁或电气主梁及端梁的吊装和最终安装、调整。

穹顶吊装前,分别完成环吊安装小车、运行小车、中央拱架以及其他部件的吊装、安装作业。环吊剩余的机械调整、电气连接/调试、小车穿绳及载荷试验等工作,需在穹顶吊装完成后再进行。环吊分段吊装/安装施工流程如图4所示。

图4 环吊分段吊装/安装施工流程图Fig.4 Flow chart of segmental hoisting/installation of nuclear island ring crane

3 环吊整体吊装和分段吊装对比分析

3.1 环吊施工工艺对比

环吊整体吊装和分段吊装施工工艺方面主要不同在于:

1)当分段吊装施工时,环吊环梁/环轨、环吊大车安装作业集中在高空,环吊载荷试验在穹顶扣顶后进行;

2)当整体吊装施工时,环吊环梁/环轨、环吊大车在地面完成组装后采用重型吊车分两次整体吊装就位,主要安装作业集中在地面进行,穹顶扣顶前实现环吊可用。

环吊在施工工艺上存在较大的差别,各自具有的优缺点详见表2。

表2 环吊吊装工艺优缺点分析表Table 2 Analysis table of advantages and disadvantages of nuclear island ring crane hoisting

3.2 环吊施工工期对比

环吊吊装采用不同的施工工艺,其安装施工工期差别较大。从两种施工工艺的工期对比中,可以看出:

1)国内核电环吊采用的“分段吊装、高空拼装”安装方式,从“环吊地面拼装”到“环吊可用”施工总工期为8个月;

2)海外“华龙一号”核电环吊采用的“地面拼装、一次整体吊装”安装方式,在内穹顶扣顶前即实现环吊可用目标,从而实现“地面组装”到“环吊可用”仅4个月的施工工期。

由此,环吊整体吊装工艺比环吊分段吊装工艺在工期上有以下优势:

1)对于“环吊可用”节点目标,可提前4个月实现。具体实现工期贡献分别是:①“环梁/环轨一次整体吊装”将环梁的9次吊装缩短为1次吊装,“环吊大车一次整体吊装”将环吊电气主梁、非电气主梁、端梁等2次吊装缩短为1次吊装,共节约安装工期2个月;②在地面完成环吊大部分电气安装和调试工作,运行小车调试及穿绳也通过临时电源得以实现,共节约安装工期2个月;

2)对于环吊施工总工期,由8个月缩短为6个月,总体工期节省2个月。未被释放的2个月工期分别是:①环吊大车吊装就位后,吊装蒸发器、压力容器、主管道等主设备需1个月[2];②穹顶吊装就位后,完成中央拱架、检修拱架及其他部件的机械调整、电气连接/调试等工作需1个月。

图5 环吊整体吊装与分段吊装安装工期对比Fig.5 Comparison of overall hoisting period and sectional hoisting period of nuclear island ring crane

4 海外“华龙一号”环吊整体吊装的先进性

4.1 减少吊装,提升安全性能

采用“环吊整体吊装”施工工艺,大量高空作业在地面完成,将环吊大车的2次吊装和环梁环轨的9次吊装,均缩短为1次,减少吊装次数的同时,环吊在高空调整时间相应缩短,进一步提升建造施工的安全性。

4.2 科学调配,提高资源效率

重型吊车在核电建设过程中具有极其重要的作用,属于主要关键性资源。常规堆型核电建设过程中对重型吊车依赖和使用频率居高不下,但其效率并不高。采用“环吊整体吊装”施工工艺,减少了环吊吊装的频次,在同一时间范围内相对扩大了重型吊车的使用范围,缓解对重型吊车的依赖,相对提高了重型吊车的使用效率。

4.3 技术革新,顺应时代需求

“环吊整体吊装”施工工艺是参建单位一项技术创新活动,保证安装质量的同时,兼具良好的安全性和可操作性。目前,国内同行业核电项目建造仅采用“分段吊装、组装”的施工工艺。卡拉奇核电项目“环吊整体吊装”施工工艺顺利实施,顺应了当前“大众创业、万众创新”“核电走出去”的时代需求,提升了我国核电走出国门的核心竞争力。

4.4 工期优化,环吊可用提前

由于环梁/环轨及环吊大梁均在地面进行拼装,相对减少高空调整施工工期,且环吊大车的大部分电气调试及运行小车穿绳工作在地面完成,运行小车载荷试验用配重在穹顶扣顶前通过重型吊车一次引入并完成载荷试验,使得环吊整体安装工期缩短2个月,相对于国内核电提前4个月实现环吊可用目标。

4.5 拓宽范围,加大施工深度

实施“环吊整体吊装”施工工艺为主设备相关专业的施工提前释放了工作面,使得多专业可平行施工,有效缓解了关键路径工期紧张的压力和风险[3]:

1)反应堆厂房的中心塔吊可以延缓1个月拆除,混凝土运输与倒运可以直接由中心塔吊完成,加快了反应堆厂房内部结构施工的进度。据统计,在穹顶吊装前,混凝土浇筑量可基本完成85%以上;

2)在吊装主设备的空闲期间,可使用重型吊车或中心塔吊将反应堆厂房内已到场的机械、通风设备提前吊装引入就位,约78台。

5 结束语

通过对“环吊整体吊装”与“环吊分段吊装”两种施工工艺及工期的对比分析,有助于我们加深对“环吊整体吊装”施工工艺特殊性的了解。新工艺的实施提升了环吊施工过程的安全质量控制,提高重型吊车使用效率,加大多专业交叉施工深度。使环吊提前4个月可用,节约了2个月的工期,突显其优势和先进性。这不仅有力地提升了参建单位的施工技术能力,同时为后续核电建设环吊安装提供了宝贵的技术借鉴和参考。