Cr-Ni-Mo-V钢反应堆压力容器大型锻件的综合热处理

吴 庆

(江苏核电有限公司,江苏连云港 222042)

0 引言

当前国际上压水反应堆的设计方向是提高功率和60年运行寿期,反应堆压力容器(Reactor Pressure Vessel,简称RPV)向大型化发展,制造RPV需要大截面、大尺寸的锻件,并要求锻件具有良好的力学性能和优良的抗辐照性能[1-2],保证锻件具有低初始临界脆性转变温度(TK0)。为了实现上述目标,除了需要调整改进材料的化学成分外,更重要的是需要制定出合适的锻件热处理工艺方案。

1 VVER型RPV材料性能

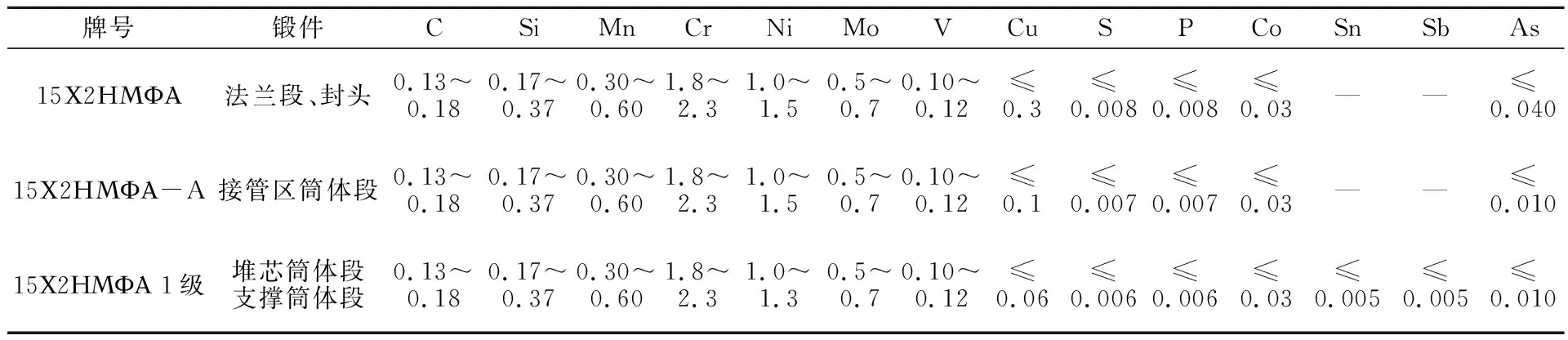

VVER型机组RPV材料采用Cr-Ni-Mo-V钢锻件(牌号15X2HMФA系列钢),分为法兰段、接管区筒体段、支撑筒体段、堆芯筒体段和封头。其中法兰段锻件厚度达480 mm,堆芯筒体段锻件长度为5 400 mm、内径4 250 mm,浇注重量415 t。该RPV设计压力17.64 MPa,设计温度350 ℃,设计寿命60 a,要求材料具有良好的力学性能和抗辐照脆化性能,而辐照脆化性能与材料的低温脆-韧性指标TK0密切相关,随着对RPV运行安全和延寿的要求提高,TK0的要求值也从2000年左右的-25 ℃,提高到目前的-45 ℃,后续还将提升至-55 ℃。这就要求锻件在整个长度截面上具有成分均匀、各向同性,以及贝氏体-马氏体的细化晶粒组织。本文研究的15X2HMФA系列钢锻件的化学成分和力学性能要求分别见表1[3]和表2[3]。

表1 15Х2НМФА系列钢锻件的化学成分Tab.1 Chemical composition of 15Х2НМФА series steel forgings %

表2 15Х2НМФА系列钢锻件的力学性能Tab.2 Mechanical properties of 15Х2НМФА series steel forgings

2 需解决的热处理工艺问题

15X2HMФA系列钢所需要的强度、塑性和韧性指标不仅取决于其冶金质量,材料的组织因素起决定性作用。锻造不同截面会有不同的锻造比,并且由于存在锻造、冲压等高温加工工序,锻件中高稳定性过冷奥氏体容易保持其原始粗大晶粒状态,因此粗大晶粒、晶粒取向、不等粒度等微观组织形态,都会成为锻件力学性能差、脆性断裂倾向加剧、回火脆性敏感的原因。为了保证15Х2НМФА系列钢锻件达到需要的力学性能及抗辐照脆化性能,制定合适的热处理工艺需要考虑以下因素:

(1)消除锻件中的氢,避免氢致裂纹;

(2)通过预备热处理,消除组织遗传性,在整个锻件截面获得均匀细化晶粒的回火马氏体组织,为后续的性能热处理做好组织准备;

(3)通过性能热处理,获得细化晶粒的贝氏体-马氏体组织;

(4)选择合适的回火参数,消除锻件的回火脆性,以获得所需要的综合力学性能。

2.1 消除组织遗传性,细化晶粒

大型锻件制造期间经受多次高温加热及锻压变形处理,会形成晶粒粗大的过热组织,而且因不同截面的锻造比不同,会产生明显的不等粒度。15Х2НМФА钢的TK与晶粒尺寸对数(ln(d/d0))之间呈线性关系(见图1[4]),减小晶粒尺寸可以降低材料的初始TK0,进而提高RPV的抗辐照性能,提高运行寿命[4]。因此,需要保证锻件在整个截面上是细化晶粒的均匀回火贝氏体-马氏体组织[5-6],晶粒度推荐不小于G5(按ГОСТ 5639—82检测)[3]。

Cr-Ni-Mo-V钢有显著的组织遗传性[7-8]。在组织遗传的作用下,15Х2НМФА系列钢淬火阶段的奥氏体转变过程中通常不发生晶粒细化,而是奥氏体晶粒在α→γ→α相变后还原成原始形状的粗大晶粒,并保持原始的结晶取向。某厂曾对VVER-1000型RPV两个接管区筒体段进行了粗大晶粒的组织遗传试验,在冲压过程中多次加热到1 100~1 150 ℃时形成的粗大晶粒,即使经过4次淬火,也无法使之细化,仍为粗大晶粒,强度无法满足要求[8]。因此,为了得到细化晶粒组织,15Х2НМФА系列钢的热处理工艺必须首先避免组织遗传。

图1 TK与晶粒尺寸对数之间关系曲线Fig.1 Relationship between TK and the logarithm ofgrain size

Cr-Ni-Mo-V钢细化粗大晶粒的传统工艺是多次正火,其缺点是热处理周期长。为了缩短热处理周期,制定出更有效的等温退火工艺,通过扩散机理,在铁素体-珠光体区间分解奥氏体,以消除组织遗传的影响[9],但该工艺不能完全消除15Х2НМФА系列钢锻件锻造过程中反复高温加热和锻造比不同而导致的粗大晶粒和不等粒度,也无法保证在整个截面上获得均匀的细化晶粒组织[6]。通过采用膨胀测量方法进行了该钢奥氏体分解动力学的研究,得出其АC1= 696 ℃,АC3= 805 ℃,铁素体-珠光体转变温度范围为630~710 ℃,其最大转化率在690~710 ℃区间,同时由于合金元素减缓了扩散过程,过冷奥氏体的稳定性增加,珠光体相变的孕育期变长,根据扩散机理,过冷奥氏体完全分解的时间为6~48 h[4,10]。因此,为了消除组织遗传,15Х2НМФА系列钢在预备热处理阶段采用两次等温退火工艺,可以消除过热痕迹,获得细化的铁素体-珠光体组织。

(a)无预回火 (b)650 ℃回火10 h

(c)650 ℃回火50 h (d)650 ℃回火100 h

预备热处理阶段加入高温回火,可以进一步消除15Х2НМФА系列钢的组织遗传,纠正过热组织残余的粗大晶粒。文献[11]中研究了高温回火的效果,15Х2НМФА钢按4种回火保持时间后得到的不同初始组织,再分别按890,950,1 050,1 150 ℃进行加热,保持时间从0.5~4 h后测定其晶粒尺寸,得出其奥氏体晶粒生长曲线(见图2[11])。试验结果证实了可以通过预高温回火纠正该钢中的过热粗大晶粒组织,650°С回火温度下的最佳保持时间为10~50 h,后续的奥氏体化加热最佳温度控制在890~950 ℃之间[11]。

2.2 消氢处理

15Х2НМФА系列钢熔炼阶段真空化处理后液态金属中氢含量略小于1.2ppm[3]。根据Fe-H相图,氢在钢中溶解度极小,在α-Fe中比γ-Fe中的溶解度更小,随着温度降低,过饱和的氢在钢中的显微孔隙中聚集并压强增大,形成白点,因此,固溶于钢中的氢是造成白点类氢脆的主要原因。

锻件传统的消氢工艺采用等温退火,即在奥氏体化后缓冷到高于200 ℃,并连续在低于临界温度进行几次中间缓冷的等温保持[12]。这种退火工艺周期较长,为了缩短退火周期,对15Х2НМФА系列钢锻件的消氢,可采用提高奥氏体化后的冷却速度、等温退火与高温回火相结合的模式。首先,锻件在奥氏体最小稳定化温度之下等温保持,过冷至250~300 ℃,目的是使奥氏体完全并快速地转化为铁素体-珠光体,使原子氢转化为分子氢,聚集在微观孔穴中并向锻件表面扩散;然后,锻件第一次奥氏体化后,在拉出的炉排上再次冷却到最小奥氏体稳定化温度区间,并进行等温保持,目的是使残余奥氏体更完全分解,进一步使分子氢扩散至锻件表面;高温回火作为最终消氢工序,实现锻件最大程度的消氢[6]。

2.3 弱化回火脆性

15Х2НМФА系列钢含有P,Sb,Sn等杂质元素,这些杂质在晶界处偏析而导致晶间内聚力减弱,因此具有回火脆性。减少钢中杂质元素含量、细化晶粒都可以显著减少Cr-Ni-Mo-V钢的回火脆性;另外,在性能热处理阶段,通过提高高温回火后的冷却速度也可以削弱回火脆性[13]。冷却速度可以根据Cr-Ni-Mo-V钢中P,Ni元素浓度来确定。按照确保最小可接受ΔTk位移值不大于极限ΔTK值(≤50 ℃)的原则,建立了P,Ni元素浓度与冷却速度之间的关系曲线(见图3[13])。根据图3,对于Ni含量为1%~1.5%的15Х2НМФA钢,在P浓度分别为:≤0.010%,0.010%~0.012%,0.012%~0.014%,0.014%~0.016%,0.016%~0.02%时,大型锻件回火后中心部位的最小允许冷却速率分别为2.5,5,10,20,40 ℃/h。

图3 15Х2НМФA钢在650 ℃回火后临界冷却速率V回火与P,Ni含量的关系曲线Fig.3 Relationship between critical cooling rate Vtempering and Pand Ni content of 15Х2НМФA steel after tempering at 650 ℃

3 工业化综合热处理工艺

经过大量的试验研究,形成了15Х2НМФА系列钢工业化生产综合热处理工艺,该工艺包含两个阶段:预备热处理和性能热处理。预备热处理所获得的先前组织对性能热处理后形成的最终细化晶粒组织起重要作用;性能热处理采用单次淬火,为了保证获得更好的韧性,在淬火之前增加了正火和等温退火工序。

3.1 预备热处理

预备热处理工艺曲线见图4。

图4 预备热处理工艺曲线Fig.4 Preliminary heat treatment process curve

(1)合装待料①:在最小奥氏体稳定化温度(680~700 ℃)下进行,使奥氏体完全并快速地转化为铁素体-珠光体,做好晶粒细化的组织准备,同时使锻件中的原子氢扩散。

(2)第一次奥氏体化:过冷②至250~300 ℃,将锻件进行第一次奥氏体化加热③,其对应于奥氏体再结晶温度(比AC3高130~160 ℃),以细化晶粒。

(3)等温退火:在拉出的炉床上冷却,进行等温退火保持④12~20 h,对应于最小奥氏体稳定化温度,以进一步通过γ→α转变消除锻件中的氢,并使在阶段③中形成的再结晶奥氏体小晶粒内出现铁素体组织而使晶粒进一步细化;最后在拉出的炉排上冷却至250~300 ℃⑤。

(4)高温回火⑥:在比AC1低20~50 ℃的温度下进行,松弛热应力,分解残余奥氏体,使分子氢向微孔表面和锻件表面扩散。

3.2 性能热处理

性能热处理工艺曲线见图5。

图5 性能热处理工艺曲线Fig.5 Properties heat treatment process curve

表3 某核电工程部分RPV锻件热处理后锻件力学性能参数Tab.3 Mechanical properties of some RPV forgings after heat treatment in a nuclear power project

(1)第二次奥氏体化⑦:加热至奥氏体再结晶温度(比AC3高130~160 ℃),以消除预热处理后残留的不等粒度晶粒,细化晶粒。

(2)等温退火⑧:二次奥氏体化后,采用等温保持,在最小奥氏体稳定化温度下保持12~20 h,通过奥氏体→铁素体+珠光体转变使晶粒细化。

(3)淬火⑨:第三次奥氏体化在高于AC3温度110~140 ℃下进行,以限制奥氏体晶粒的生长,最大程度地溶解碳化物相,并获得所需的奥氏体合金化程度,提高工件的淬透性。淬火后形成细化晶粒的均匀贝氏体组织。

(4)高温回火⑩:在640~660 ℃范围内进行,保证锻件具有需要的强度和韧性,并提供焊接和返修后进行补充工艺性回火的裕量。

3.3 结果分析

采用上述综合热处理工艺生产的某核电站RPV锻件力学性能见表3。可以看出,15Х2НМФА系列钢锻件的力学性能和韧性指标都能满足要求,部分锻件TK0值非常优异。

表3列出了两个锻件制造厂的数据,通过数据对比,可以发现两个工厂锻件的晶粒度相差不大,而其中一个厂的TK0指标更为优异,这与该厂采用的常年恒温水有关,并且强制循环换水淬火的效果要好于另一个厂。

4 结语

根据工业化生产的结果可以证明,该综合热处理工艺能保证15Х2НМФА系列钢在锻件的整个横截面上提供细化晶粒的均匀组织,消除锻件在横截面和高度方向的不均匀性,提供满足设计需要的力学性能,并提高材料的韧性,降低初始TK0值,减少ΔTK。

但根据两个厂以往的制造经验,采用该热处理工艺的15Х2НМФА系列钢锻件并不能总是保证锻件TK0值达到一致低的水平,个别锻件的TK0仅能达到-40 ℃水平。出现这种情况可能与Cr-Ni-Mo-V钢过冷奥氏体的高稳定性有关,在550~720 ℃的温度区间内,其分解程度与过热程度、等温保持时间、组织遗传、奥氏体分解产物亚稳态比例、对合金化、熔炼、锻造等程度的敏感性,以及各种杂质都存在关联,同时也与锻件的几何和截面尺寸密切相关。因此,针对不同的锻件,需要对其热处理工序中的过冷和回火次数、冷却速度,以及奥氏体化、过冷和回火的保持温度和时长进行适应性调整。