含凹坑缺陷稠油热采井口用四通管的冲蚀数值模拟研究

邱福寿,王国涛,彭 辉,孙 亮,傅登伟,刘岑凡

(1.新疆油田分公司实验检测研究院,新疆克拉玛依 834000;2.中国特种设备检测研究院特种设备安全与节能国家市场监管重点实验室,北京 100029;3.中国石油大学(华东),山东青岛 266000)

0 引言

冲蚀磨损广泛存在于工业生产的各个环节,是造成设备失效损坏[1-2]的重要因素。在稠油开采方面,热力采油方式逐步成为开采的主要途径[3],目前已经形成以蒸汽吞吐、火驱、蒸汽辅助重力驱油(Steam assisted gravity drainage,SAGD)为主的稠油热采技术[4-5]。在稠油热采过程中,四通管以其使用灵活、操作便捷、安全性较高等特点得到广泛使用,然而使用过程中同样存在冲蚀问题。采油井管中混入砂粒,砂粒在流体携带下对管壁的撞击、切削是四通管产生冲蚀缺陷的主要原因。冲蚀减薄严重时有可能会造成破裂,温度高达200~300 ℃的高温油气或蒸汽会喷出,带来巨大的经济损失和安全隐患。尤其是目前为提高采油的操作连续性,很多井口可能在不停井的情况下开展检测工作,一旦检测井口装置失效,严重时会造成人员伤亡。

目前,管道冲蚀问题已有大量的研究。孔光跃等[6]采用CFD数值模拟方法对气固两相流冲蚀条件下的煤制氢三通及下游管道的壁面磨损率进行了研究,模拟结果表明,三通支管与主管转角处以及主管下游两侧是易磨损位置,使用过程中要加强对这两个位置的重点检测。易先中等[7]利用数值模拟试验,就不同颗粒密度、颗粒粒径、颗粒质量流量和流体速度下JY-50压裂弯管的冲蚀情况进行研究,分析了参数变化对弯管的冲蚀规律,最后综合各因素得出影响弯管冲蚀速率的主要因素是压裂液流速。梁光川等[8]针对不同流速的弯管进行数值模拟,分析了流速和压力等影响参数对弯头冲蚀的影响,得出弯头易失效位置。彭文山等[9]结合模拟和试验手段,对油气开发中弯管冲蚀规律进行了分析,认为水平弯管含砂分散泡状流冲蚀严重区域与气液分布和砂粒运动直接相关。ZHANG等[10]通过扫描电镜对弯管失效原因和机理进行分析,并通过冲蚀试验修正冲蚀模型,利用数值模拟对弯管的冲蚀机理进行了研究,得出不同连接方式下管道的磨损分布情况。张绍良等[11]采用PENG-ROB物性方法构建腐蚀失效预测模型,对某石化煤柴油加氢装置热高分系统进行腐蚀机理与失效分析,明确了装置失效模式主要是沉积堵塞,研究成果为结构的优化设计提供了理论支持。上述研究大多是通过计算流体力学(CFD)仿真对管道或设备的易冲蚀部位进行预测,从而指导装置的定期检验和维修策略,且大多针对弯管[12-13]及T形管[14],缺乏对四通结构的冲蚀研究,同时对含缺陷结构的冲蚀规律的研究很少。刘少胡等[15]利用CFD数值模拟手段,在不同缺陷深度、长度和宽度下,对含缺陷连续管冲蚀规律进行了研究。由于井口的开采条件复杂,监测装置和手段不足,因而对井口装置的冲蚀问题的研究较少,同时在井口的检测过程中,发现在其肩部位置常常存在凹坑缺陷,这些凹坑缺陷的存在对井口四通装置的冲刷腐蚀有何影响尚未见相关研究。

本文以新疆某油田稠油热采过程中失效的四通管事故为研究对象,首先对四通管内壁腐蚀产物成分进行确定,运用X射线衍射仪(XDR)对样品表面腐蚀产物进行分析,由XDR分析结果可知,腐蚀产物主要是氧化物,以氧化铁为主,其次是氧化硅,氧化钙和氧化铝等。同时采用数值仿真实验手段研究凹坑缺陷对井口四通管的冲蚀速率影响,由Finnie微切削理论[16]可知,ZG(J)35CrMo材料冲蚀磨损主要由颗粒低角度切削碰撞造成。综合分析,四通管失效穿透的是腐蚀-冲蚀共同作用造成,其中冲蚀作用占主导地位。该失效案例具有一定的代表性,其失效位置位于肩部,但冲蚀损伤并未呈现对称性,因此在失效分析时,考虑可能是出现刺漏一侧的管子存在一定的初始缺陷或偶发缺陷。

仿真分析采用欧拉-拉格朗日气固两相流模型耦合试验分析修正的含砂颗粒冲蚀模型。首先,通过实际的井口四通失效案例与冲蚀仿真结果进行对比,验证该模型的有效性;进而利用该CFD模型开展数值仿真试验,研究井口四通管的凹坑缺陷位置对四通管冲蚀损伤速率及损伤发展的影响规律。

1 四通管数值模型建立

稠油热采过程中,高速携砂流体在四通管内部是极复杂的气-固两相紊流问题,CFD模拟中气相为连续相,在欧拉坐标系下进行求解,砂粒为离散相,在拉格朗日坐标系下对其运动轨迹进行求解。为确保求解过程更为准确,求解过程中考虑连续相与离散相的双向耦合作用。

1.1 控制方程

(1)连续相的质量方程和动量方程[17]。

(1)

(2)

式中,ρg为连续相密度,kg/m3;vi,vj为v在x,y方向上的分量;v为连续相速度,m/s;p为压力,Pa;μ为黏度,Pa·s;gi为重力加速度,m/s2;Fi为粒子作用于连续相的附加源项,以此考虑颗粒与连续相的两相耦合作用。

为考虑湍流效应,使用Ansys Fluent软件中的Realizablek-ε湍流模型进行求解。

(2)离散相运动方程[18]。

(3)

式中,vs为离散相速度,m/s;ρs为颗粒密度,kg/m3;ds为颗粒粒径,m;CD为曳力系数,见公式(4);Res为相对雷诺数;(ρs-ρg)/ρs为单位质量颗粒受到的浮力,N;Fs为颗粒受到的其他力,N。

(4)

其中:

b1=exp(2.3288-6.45814φ+2.4486φ2)

(5)

b2=0.0964+0.5565φ

(6)

b3=exp(4.905-13.8944φ+18.4222φ2

-10.2599φ3)

(7)

b4=exp(1.4681-12.2584φ-20.7322φ2

+15.8855φ3)

(8)

式中,b1~b4为常数;φ为颗粒的形状因子,φ=s/S;s为与颗粒体积相同的球形颗粒的表面积;S为颗粒的真实表面积。

(3)冲蚀模型。

四通管冲蚀速率的大小由单位时间、单位面积上材料损失的质量来进行表征。冲蚀速率模型[19]为:

(9)

式中,E为冲蚀磨损速率,kg/m2·s;mp为颗粒质量流量,kg/s;C(dp)为颗粒粒径函数;f(θ)为颗粒碰撞角度函数,由材料冲蚀试验确定;v为颗粒碰撞速度,m/s;b(v)为速度指数函数,由材料冲蚀试验获得;Aface为壁面面积,m2。

本文稠油热采四通管材料为ZG(J)35CrMo,为获得ZG(J)35CrMo的冲蚀模型,进行材料的多相流冲蚀试验,根据材料冲蚀试验数据,通过回归分析法建立了ZG(J)35CrMo材料的冲蚀计算模型为:E=2.422×10-7V1.743(1.042×10-8θ5-2.577×10-6θ4+1.042×10-4θ3-0.010θ2+0.177θ) ,其中角度函数f(θ)=1.042×10-8θ5-2.577×10-6θ4+1.042×10-4θ3-0.010θ2+0.177θ,速度指数b(v)=1.743,最后将试验获得的ZG(J)35CrMo材料冲蚀模型自定义到Fluent中进行数值研究。

1.2 含缺陷四通管几何结构

在稠油热采实际生产过程中,真实冲蚀失效位置位于四通管肩部,但冲蚀损伤呈现非对称性,推断其原因是出现冲蚀失效的位置存在一定的初始缺陷或偶发缺陷,因此本文以稠油热采过程中含缺陷四通管为研究对象,根据失效四通管实际结构尺寸进行建模,四通管几何结构见图1。四通管进口段(图1中底部)内径65 mm,出口段(图1中右部)内径53 mm,四通管左侧和上部两段封堵,介质主流方向由入口段流向出口段,弯径比r=35 mm,四通管缺陷位置的选取如图1所示位置(四通管直管段位置和肩部易冲蚀穿透位置)。

图1 含缺陷四通管几何模型

1.3 网格划分与网格无关性验证

网格划分是CFD计算过程中的重要步骤,采用网格划分软件Ansys meshing对含缺陷的四通管进行网格划分,并对缺陷处的网格加密,为得到缺陷和四通管冲蚀速率关系的普遍性规律,选取最具代表性的矩形缺陷进行分析,以便更好地研究缺陷底面边长和缺陷深度与冲蚀速率的关系。肩部含缺陷网格划分如图2所示,直管段含缺陷四通管网格划分方法同理。

图2 网格划分示意Fig.2 Mesh division

图3 网格数量与冲蚀速率关系Fig.3 Relationship between mesh number and erosion rate

通过分析四通管最大磨损率进行网格无关性验证,从而在确保计算精度及计算速度下对四通管选取合适的网格数量。在流速10 m/s、颗粒质量流量1×10-4kg/s、颗粒粒径0.1 mm工况下,如图3所示,随着网格数量的增加,四通管最大冲蚀速率逐渐增大,当网格数量增大到265 680个时,随网格数量增加四通管最大冲蚀速率几乎不再变化,因此在满足计算精度及计算速度下,本文所有不同缺陷参数的四通管网格数量均保持在265 680个左右。

1.4 模型验证

本文通过对数值结果和试验测量结果的比较,进行数值模型的验证:(1)以文献[20]中试验结果,验证模拟结果气固流动中流场的准确性;(2)研究四通管道的冲蚀分布,并与已有四通管道冲蚀形貌进行对比,验证冲蚀模型的准确性。

1.4.1 气固流动速度验证

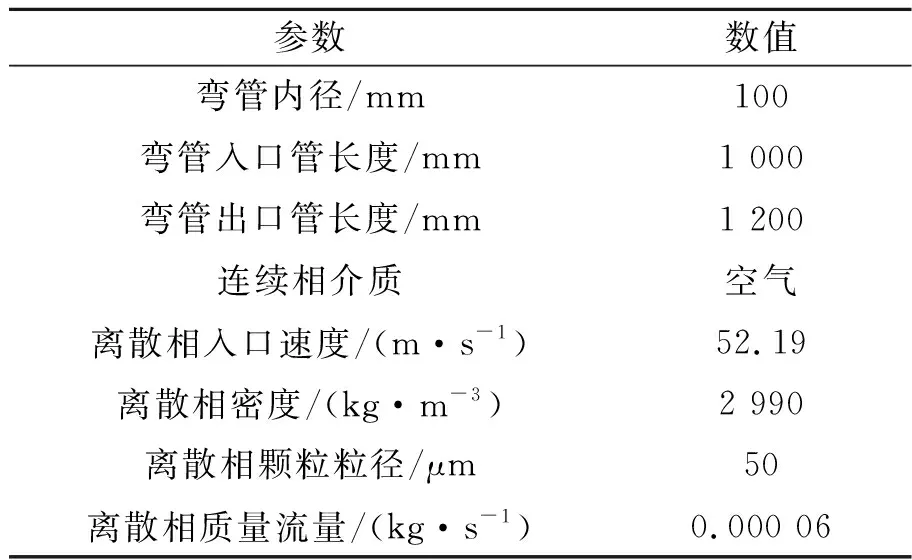

表1 气固流动速度验证参数Tab.1 Parameters for gas-solid flow velocity verification

图4 模拟和试验结果流速对比

r*表示点在线上的具体位置,范围0≤r*≤1,r*=0时点在弯管外壁位置,随着r*增大,点越来越靠近弯管内侧;r*=1时,点在弯管内壁位置。0°和15°表示所测量数据在弯管处的具体角度位置,本文提取弯管处角度为0°和15°的试验数据和模拟数据作为验证。

多相流场的精确计算是预测冲蚀速率的关键,也是验证离散相模型(Discrete phase model,DPM)可靠性的重要方式。为确保气固两相流动的准确性,本文首先对弯管内的气固流动进行模拟,并利用文献[20]中试验数据与之进行对比,从而验证模拟过程中DPM的准确性,为之后的管道冲蚀研究提供保障。模拟验证使用的主要参数见表1[21]。文献[20]中试验结果与本小节模拟结果的流速对比如图4所示。可以看出,在靠近外壁时,颗粒速度大于气相速度,随着试验位置向内壁靠近,气相速度逐渐高于颗粒速度,并且试验值和模拟值变化趋势一致,结果符合较好,离散相流速模拟结果和试验结果最大误差在10%以内,其中连续相最大误差在5%以内。模拟结果和试验结果具有良好的吻合度,验证了DPM模型的可靠性。

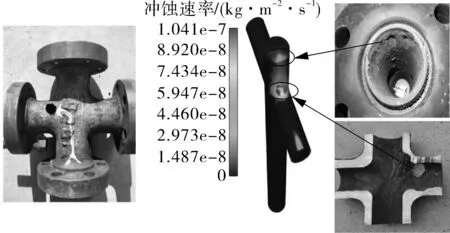

1.4.2 冲蚀模型验证

本文以稠油热采过程中真实失效四通管对冲蚀模型准确性进行验证,气相携砂注入底部入口内径65 mm,右侧出口内径为53 mm的四通管,连续相为空气,离散相为砂粒,砂粒密度2 000 kg/m3,颗粒粒径0.1 mm,颗粒质量流量为1×10-4kg/s,流速10 m/s,砂粒粒径由激光粒度分析仪测得,同时忽略颗粒间的碰撞作用、离散相和连续相之间的热量交换,采用速度入口和压力出口边界条件(出口压力为0 MPa)。由图5可以看出,模拟试验预测的冲蚀穿透位置,与四通管实际失效位置吻合,证明了冲蚀模型的准确性。

图5 四通管实际失效位置与模拟位置对比Fig.5 Comparison of the actual failure position and thesimulated position of the four-way pipe

2 缺陷敏感参数对四通管冲蚀规律研究

2.1 四通管直管段缺陷对冲蚀的影响

2.1.1 四通管直管段缺陷底面边长对冲蚀的影响

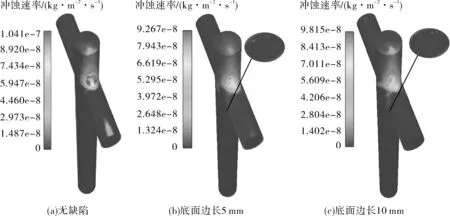

以直管段位置含缺陷四通管为研究对象,与无缺陷四通管进行对比分析,在图1距离底面入口520 mm的直管段右侧设置缺陷底面边长为0(无缺陷),5,10 mm、缺陷深度为1 mm的正方形初始缺陷,研究缺陷底面边长对四通管冲蚀速率的影响,边界条件取冲蚀模型验证参数,冲蚀云图如图6所示。

图6 直管段缺陷不同底面边长下的冲蚀速率云图(深度1 mm)

从图6可以看出,直管段缺陷的存在对四通管最大冲蚀速率的影响很小,四通管肩部最大冲蚀速率几乎不变,然而直管段缺陷处的冲蚀速率较无缺陷时却有所增加。分析认为,直管段缺陷的存在,会加剧颗粒对缺陷处的碰撞,使得缺陷处冲蚀速率增大,但直管段缺陷的存在对于颗粒的整体流动影响很小,使得四通管的最大冲蚀速率和最大冲蚀位置几乎不发生改变。

2.1.2 四通管直管段缺陷深度对冲蚀的影响

保持其他条件不变,在图1距离底面入口520 mm的直管段右侧设置缺陷深度为1,2,3 mm、底面边长为5 mm的初始缺陷,分析直管段缺陷深度对四通管最大冲蚀速率的影响,边界条件取冲蚀模型验证参数,如图7所示。可以看出,直管段缺陷深度的变化对四通管冲蚀位置和最大冲蚀速率的影响很小,且随冲蚀深度的增加,直管段含缺陷四通管最大冲蚀速率与无缺陷四通管最大冲蚀速率越来越接近。分析认为,缺陷发生在直管段位置,此处颗粒流向几乎没有发生改变,仍然保持竖直方向流动,绝大多数颗粒仍会直接流出水平管出口,对四通管肩部进行冲击,造成四通管肩部的冲蚀磨损,总体来说直管段缺陷的存在对颗粒的流动产生的影响较小,对四通管最大冲蚀速率影响也较小。

图7 直管段缺陷不同深度下的冲蚀速率云图(底面边长5 mm)

2.2 四通管肩部缺陷对冲蚀的影响

以肩部位置含缺陷四通管为研究对象,并与无缺陷四通管进行对比分析,当缺陷的深度为1 mm 时,缺陷底面边长为5 mm。以流速为变量(取流速为5,8,10,15,20 m/s,其余边界条件取冲蚀模型验证参数)对四通管冲蚀速率进行研究。图8示出流速v=5,10,15 m/s时,有无缺陷四通管冲蚀速率云图的对比。

从图8可以看出,与无缺陷四通管相比,肩部位置缺陷存在时,四通管最大冲蚀位置发生在缺陷处;由于肩部缺陷的存在,使四通管最大冲蚀速率显著增加;随着流速的增加,肩部含缺陷四通管受冲蚀的区域也逐渐扩大。由数值模拟试验结果可知,与无缺陷四通管相比,肩部含缺陷四通管失效情况更易发生,因此避免肩部位置缺陷的形成显得尤为重要。

流体速度与最大冲蚀速率关系如图9所示。

图9 流速与最大冲蚀速率关系曲线Fig.9 Relationship between flow velocity and maximumerosion rate

从图9可以看出,随着流速的增加,最大冲蚀速率呈指数函数关系,证明流速对四通管最大冲蚀速率影响较大。分析认为,在四通管肩部区域,颗粒流向发生改变,由入口竖直方向转为水平流动,此时颗粒以低角度对四通管进行冲击,颗粒对缺陷的冲击频率和冲击动能突增,从而造成缺陷处最大冲蚀率突增。

2.2.1 四通管缺陷底面积对冲蚀的影响

保持其他条件不变,设置肩部位置缺陷深度为1 mm,缺陷底面边长为1,5,8,10,12,15 mm的正方形初始缺陷,研究肩部位置缺陷底面边长对四通管冲蚀速率的影响,边界条件取冲蚀模型验证参数。肩部位置缺陷底面边长与最大冲蚀速率关系如图10所示。

图10 缺陷底面边长与最大冲蚀速率关系曲线Fig.10 Relationship between side length of defectbottom and maximum erosion rate

从图10可以看出,最大冲蚀速率随着缺陷底面边长增加呈先增大、后减小趋势,也就是说缺陷底面边长较小时,颗粒对缺陷处的冲蚀作用使得四通管缺陷扩张,导致颗粒的冲蚀作用继续增加,这样形成了冲蚀的恶性循环过程,但颗粒对四通管冲蚀效果并不会随着缺陷底面边长增加而一直增强。当缺陷底面边长为10 mm时恶性循环过程停止;其后随着缺陷底面边长的继续增加,最大冲蚀速率呈现出下降趋势。分析认为,缺陷底面边长较小时,缺陷处受到颗粒碰撞的动能冲击功较高,使得缺陷底面边长扩大,颗粒对缺陷处的碰撞颗粒数、碰撞频率及撞击动能增加,从而导致最大冲蚀速率的急剧增加,当缺陷底面边长为10 mm时达到最大值。随着缺陷底面边长继续增加,此时由于撞击面积较大,所以单位面积上的冲击动能相对较小,从而导致最大冲蚀速率减小,使冲蚀削弱。

2.2.2 四通管缺陷深度对冲蚀的影响

保持其他条件不变,设置肩部缺陷深度为0.5,1,2,3,5 mm,缺陷底面边长为5 mm的正方形初始缺陷,研究缺陷深度对四通管最大冲蚀速率的影响(边界条件取冲蚀模型验证参数)。肩部缺陷深度与最大冲蚀速率关系如图11所示。可以看出,最大冲蚀速率随着肩部缺陷深度的增加而减小,在缺陷刚发生、缺陷深度较小时,最大冲蚀速率急剧增加,最大冲蚀速率较无缺陷时增大约5.896倍,随着缺陷深度继续增加,最大冲蚀速率呈现出下降趋势。分析认为,缺陷深度较小时,颗粒在缺陷处的碰撞频率大大增加,颗粒冲蚀尤其以切屑冲蚀为主的冲蚀作用占据主导,导致最大冲蚀速率的急剧增加;随着深度的增加,缺陷处内压逐渐增大,使得颗粒在缺陷处的撞击速度减小,减缓了颗粒对此处的冲蚀作用,从而使得冲蚀削弱[15]。

图11 缺陷深度与最大冲蚀速率关系曲线Fig.11 Relationship between defect depth and maximumerosion rate

3 结论

(1)无缺陷四通管易冲蚀失效位置位于出口段肩部与入口直管段顶部,肩部位置的冲蚀情况最为严重,肩部位置的最大冲蚀速率远远高于直管段顶部,冲蚀失效位置呈现对称性。

(2)直管段缺陷的存在对于四通管的冲蚀失效影响很小,四通管最大冲蚀位置仍然出现在肩部,且最大冲蚀速率受直管段缺陷的影响变化不大。流速对四通管最大冲蚀速率的影响显著,当缺陷深度较小时,肩部含缺陷四通管最大冲蚀速率远远高于无缺陷四通管,在流速为5~20 m/s范围内,肩部含缺陷四通管最大冲蚀速率与无缺陷四通管相比,最高增至5.896倍。

(3)肩部缺陷存在时,在缺陷处冲蚀情况最为严重,且与实际生产过程中冲蚀损伤未呈现对称性的情况相符。因此,推断四通管冲蚀失效事故是由刺漏一侧的管子存在一定的初始缺陷或偶发缺陷引起。

(4)肩部缺陷深度较小时,冲蚀最为严重,但随深度加深,冲蚀速率会逐渐降低,此时缺陷处内压保护机制形成,以防四通管失效加速现象的发生。四通管最大冲蚀速率随着肩部缺陷底面边长的增加先增大、后减小,底面边长为10 mm时最大冲蚀速率达到峰值。

(5)实际工业过程中,在生产允许范围内适当降低流速,四通管加工过程中避免出现加工缺陷,对减小冲蚀磨损、提高四通管使用寿命具有重要作用。为提高四通管寿命,可以替换为更耐冲蚀的材料,同时为保障安全生产,应着重对易失效位置的厚度减薄情况进行严格检测。