含缺陷X70管线钢环焊缝检验及分析

李 亮,黄 磊,聂向晖,刘迎来,丰振军,许 彦,封 辉

(1.中国石油集团 石油管工程技术研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101)

0 引言

截至2019年底,我国长输油气管道总里程达到13.52×104公里[1],其中高钢级油气管道的运营里程已达到35 000公里,位居世界第一位[2]。随着X70,X80高钢级管线钢在我国西气东输管线、陕京管线、中缅管线、中俄东线等重大工程中的广泛应用,我国X70,X80钢级管道的运营里程均分别超过了16 000公里[3],应用规模达到了国际领先水平[4]。

近年来,随着我国X70,X80高钢级油气管道的长时间服役,由焊缝缺陷引起的管道失效事故频发。据统计,我国近十年建成的高钢级大口径油气输送管线中,在管道建成试压和投产运行初期就发生了30余起环焊缝开裂和泄漏事故,其中70%以上是由环焊缝缺陷引起的[5-8]。可以看出,环焊缝已成为影响管道安全运行的关键因素之一。

为保障油气输送管道安全运行,2017年9月起以中石油环焊缝隐患排查活动为标志,全国管道运营企业陆续对所属辖区内的油气管道开展了大规模的环焊缝隐患排查修复工作[9-12]。在X70环焊缝隐患排查修复过程中,共发现7处X70环焊缝存在危害较大的缺陷,所属管道企业对相关环焊缝进行了割口换管处理。为掌握X70隐患环焊缝的性能分布和缺陷状况,本文对上述环焊缝进行检测、分析和统计,以期对后续环焊缝缺陷修复提供参考。

1 试验材料

本文试验所用材料为环焊缝隐患排查时割口的7处存在较大安全隐患的X70环焊缝,表1列出割口环焊缝基本信息。割口环焊缝中,有2处焊口为变壁厚焊口。

表1 环焊缝基本信息Tab.1 Basic information of girth welds

2 试验与分析

2.1 几何尺寸检测

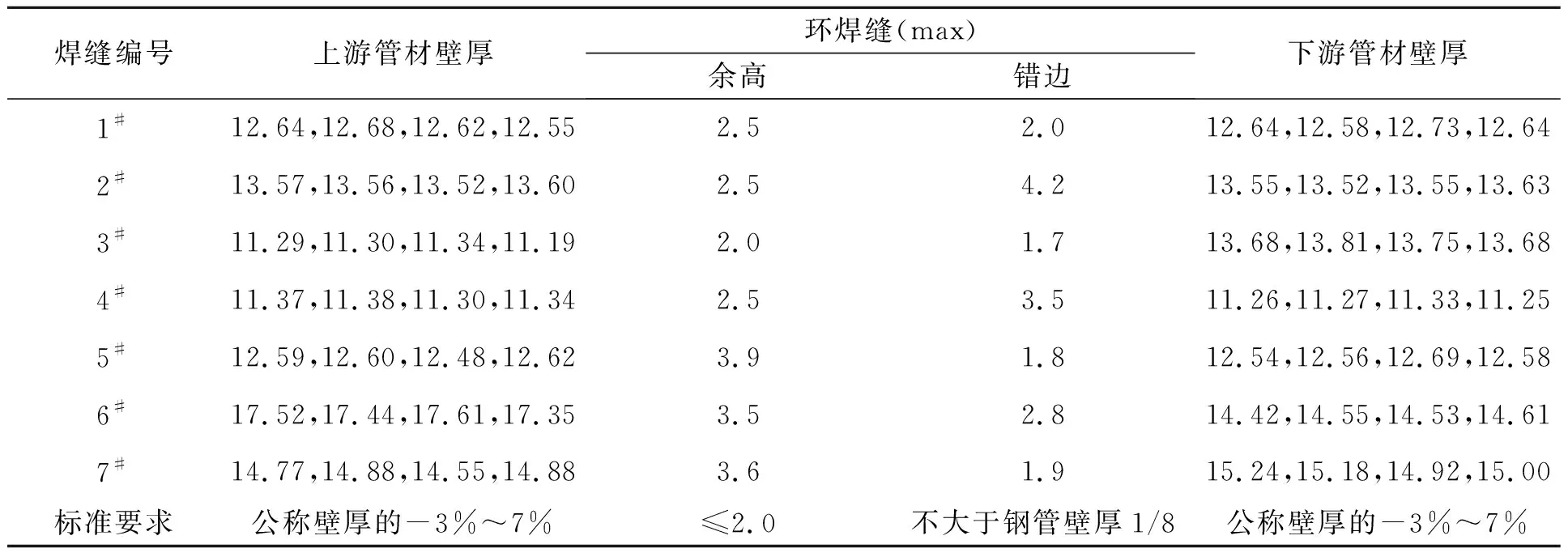

采用27-MG超声波测厚仪、壁厚千分尺、焊缝检验尺等工具,对7处割口环焊缝及其上下游管材的几何尺寸进行测量,其结果见表2。

表2 环焊缝及其上下游钢管几何尺寸Tab.2 Geometric dimensions of girth weld and its upstream and downstream steel pipes mm

由表2检测结果可知,上下游管材的壁厚均满足Q/SY GJX 0125—2007《西气东输二线管道工程用X70直缝埋弧焊管技术条件》、Q/SY GJX 0127—2007《西气东输二线管道工程用X70螺旋缝埋弧焊管技术条件》要求,但大部分环焊缝的余高和错边量均不满足Q/SY GJX 0110—2007《西气东输二线管道工程线路焊接技术规范》要求。

2.2 无损检测

依据SY/T 4109—2013《石油天然气钢质管道无损检测》,分别采用RT,TOFD和PAUT(相控阵超声检测)方法对割口环焊缝进行无损检测,检测结果如表3所示。可以看出,发现的缺陷中,裂纹和未熔合在缺陷总数中的占比约为69%,未焊透和夹渣占比相对较少。

表3 环焊缝无损检测结果Tab.3 Non-destructive test results of girth welds

2.3 化学成分分析

在7处割口环焊缝上、下游管材上取样进行化学成分分析,试验标准为GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定火花放电原子发射光谱法(常规法)》,试验设备为ARL4460直读光谱仪,检测结果显示:所有管材化学成分均满足相关标准要求,碳当量CEPcm分布在0.15~0.19区间,满足标准规定的CEPcm≤0.21要求,具有较好的可焊性。

2.4 力学性能

力学性能试验取样方法和标准值均参考SY/T 4103—2006《钢质管道焊接及验收》和Q/SY GJX 0110—2007进行。

2.4.1 拉伸性能试验

试验设备为SHT4106试验机,试验标准为GB/T228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,试验结果统计如图1所示。由图1(a)可以看出,所检环焊缝的抗拉强度均符合标准要求(≥570 MPa为合格,样本数为28个),抗拉强度值分布在600~680 MPa区间;由图1(b)可以看出,同一规格环焊缝不同钟点位置的抗拉强度无显著差异。

(a)环焊缝抗拉强度散点分布 (b)不同钟点位置抗拉强度均值分布

2.4.2 冲击性能试验

试验设备为PSW750冲击试验机,试验温度为-20 ℃,试验结果统计如图2所示。可以看出,对于4种管径的割口环焊缝,冲击功累计不合格率为10.7%(≥56 J为合格,样本总数84个),且均为焊缝金属处不合格,同规格环焊缝热影响区冲击功平均值高于焊缝金属。

2.4.3 维氏硬度试验

对环焊缝进行16点维氏硬度HV10试验,试验设备为KB30BVZ-FA维氏硬度计,试验结果统计如图3所示。由图3(a)可以看出,环焊缝的维氏硬度试验结果均符合标准要求(≤275HV10)。不同部位的硬度值统计结果(见图3(b))显示,4种规格环焊缝呈现基本相同的硬度分布规律,热影响区均存在一定程度的软化,根焊部位硬度值均低于盖面焊部位。

(a)环焊缝冲击功散点分布 (b)不同钟点位置冲击功均值分布

(a)环焊缝维氏硬度值散点分布

3 裂纹解剖分析

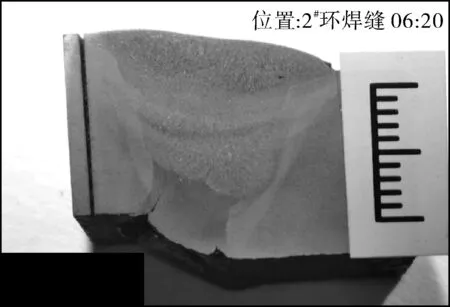

对表3中2#,3#,5#,6#,7#环焊缝中的5处裂纹进行逐一解剖,结果显示:5处裂纹均起源于焊缝根部,且其中4处位于环焊缝6点钟附近,如图4所示。客观上讲,仰焊是较为困难的一个焊接位置,仰焊时熔池倒悬在焊件下方,焊缝成形困难,容易在焊缝表面产生焊瘤、在背面产生塌陷,还容易出现未焊透、弧坑凹陷等缺欠。另外,熔池尺寸较大,温度较高,清渣困难,有时易产生层间夹渣。何小东等[13]的研究也证实,长输管道在环焊缝6点位置的焊接缺陷远比其他位置多,这些缺陷在附加应力作用下易成为裂纹萌生的根源。

(a)裂纹A

(c)裂纹C

此外,相对于其他钟点位置,图4所示4处位置的焊接道层数明显较少,焊层厚度明显较大。目前,管线钢环焊缝通常采用多层多道工艺焊接,目的是避免焊接热输入过大,减少焊缝高温停留时间,尽可能降低热影响区过热程度,防止晶粒过渡长大;同时,将焊道进行分层分道焊接能减少焊接变形及焊接收缩量,前道焊缝对后道焊缝起到预热作用,后道焊缝对前道焊缝起到热处理作用,从而改善焊缝的力学性能。图4中的4处裂纹位置,较少的焊接层道数可能导致焊缝韧性下降,从而使得裂纹更易形成和扩展。

对表3中2#,3#,5#,6#,7#环焊缝中的5处裂纹作进一步形貌特征分析,结果显示:4处裂纹起源于焊缝根部未熔合、夹渣或孔洞缺陷,占比高达80%,图4(a)~(c)列出了其中3处;另1处裂纹起源于根焊金属中线附近,根焊金属宏观形貌未见明显焊接缺陷,但盖面焊金属存在尺寸较大的夹渣物,如图4(d)所示。由于图4(a)~(c)裂纹具有相似特征,本文仅对裂纹A和裂纹D进行分析。

图5示出2#环焊缝裂纹A的缺陷形貌及能谱分析结果。

图5 2#环焊缝裂纹形貌及能谱分析结果Fig.5 Crack morphology and EDS results of 2# girth weld

从图5可以看出,该裂纹起源于焊缝根部的未熔合处,其内部存在灰色非金属物质,在根焊区域还存在许多微小的孔洞;由图5(e)(f)能谱分析结果可知,裂纹内部非金属物质的主要成分为Ti,Si,Mg,Al,Mn等元素,为焊接过程中残留或未清理的熔渣[14-16]。

由于该环焊缝6点钟位置的根焊质量较差,存在较多微孔洞,且根焊时熔渣未清理干净,导致焊接金属未完全熔合,同时叠加焊缝冲击韧性较低的材料自身因素,形成了裂纹产生的内在原因。根据文献[17],未熔合缺陷端部通常有狭窄尖锐的缝隙,且其尖端前方的熔合线因两侧组织各不相同是焊缝的薄弱区域,极易萌生裂纹。此外,该环焊缝为碰死口,存在较大的拘束应力,且裂纹处环焊缝错边量高达4.2 mm,远远超过标准≤2 mm的要求,存在较大的应力集中,这是促使裂纹产生的外在原因。

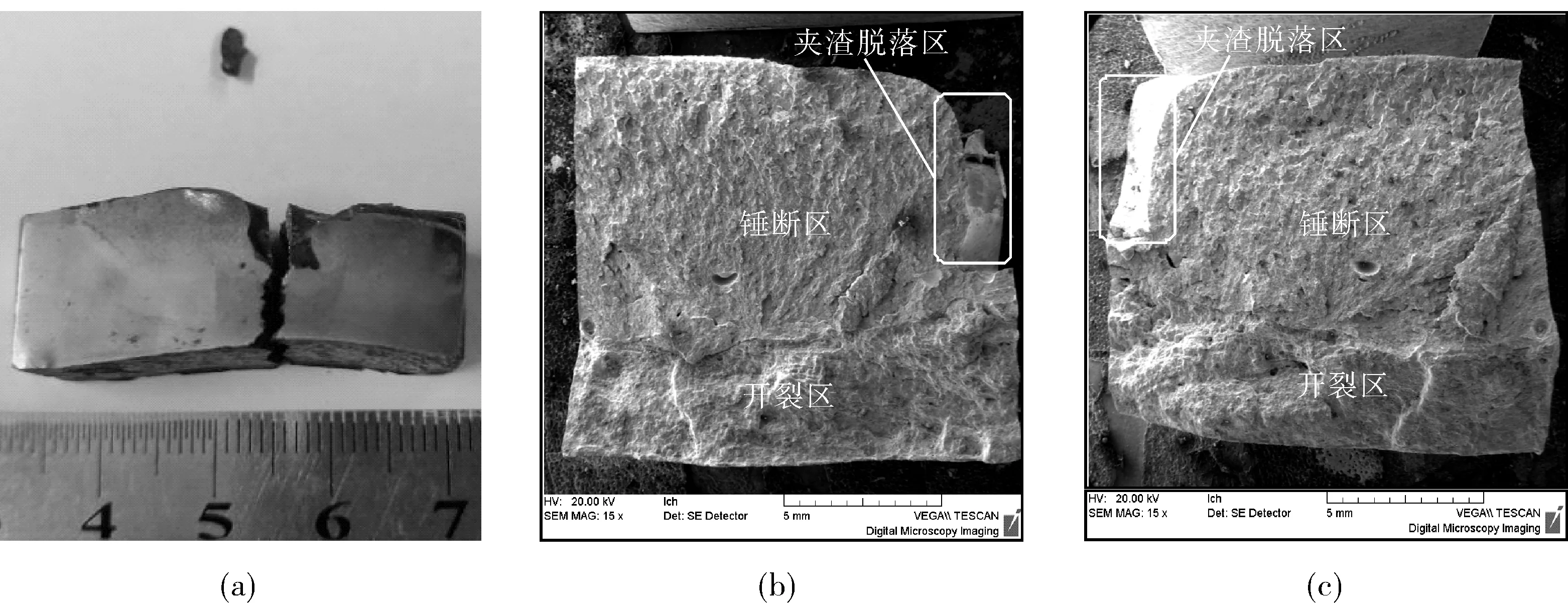

5#环焊缝裂纹D的形成原因与裂纹A,B,C有所不同,其形成的偶然性因素较大。由图4(d)可以看出,该环焊缝中存在贯穿盖面焊的大尺寸夹渣物,将该试样浸于液氮后沿裂纹锤断,夹渣物发生脱落,如图6(a)所示。经测量,夹渣物最深处距外表面约6 mm,由此可知,环焊缝在该位置的有效承载厚度仅6.5 mm,约为钢管公称壁厚(12.5 mm)的一半。该位置有效承载面积的大幅减少,必将导致有效承载面应力的大幅增加。此外,裂纹锤断断口的扫描电镜观察结果显示,断面上存在许多大小不等的气孔和孔洞,部分气孔和孔洞位于夹渣物脱落区正下方,如图6(b)(c)所示。这些气孔和孔洞一方面减小了环焊缝的有效承载面积,另一方面产生了一定程度的应力集中。综上所述,5#环焊缝焊接质量较差,存在大尺寸夹渣以及较多的气孔和孔洞,导致大尺寸夹渣物所在位置的有效壁厚大幅低于钢管设计壁厚,叠加焊接层道数较少导致冲击韧性不佳问题,最终促使根焊气孔(孔洞)在较大应力作用下发生了开裂。

图6 5#环焊缝夹渣物及断口形貌

4 结论及建议

通过对7处存在较大缺陷的环焊缝进行检测和分析,可得到如下结论和建议。

(1)环焊缝的抗拉强度均符合标准要求,同一规格环焊缝不同钟点位置的抗拉强度无显著差异;环焊缝的冲击功不合格率约为10.7%,不合格处均出现在焊缝位置;环焊缝热影响区均存在一定程度的软化,根焊部位硬度值显著低于盖面焊位置。

(2)环焊缝中的主要缺陷是裂纹和未熔合,二者在总缺陷数中的占比约69%,部分焊缝韧性较低以及根焊产生的未熔合、夹渣、孔洞等缺陷是裂纹产生的内在原因,部分焊缝错边超差、碰死口强力组对等导致的附加应力则是裂纹产生的外在原因。

(3)建议现场施工时严格控制焊接层道数以及层间温度,确保焊缝韧性符合标准要求;建议加强环焊缝6点钟附近的焊接质量控制,尤其要避免焊缝根部产生未熔合、夹渣、气孔等缺陷;变壁厚管材组对焊接时,建议参考ISO 15590-2:2003Petroleumandnaturalgasindustries-Inductionbends,fittingsandflangesforpipelinetransportationsystems-Part2:Fittings中“图1 不等壁厚焊接接头坡口设计”,设计合适的坡口型式,并在组对时严格控制错边量。