四女寺枢纽北进洪闸除险加固工程闸墩植筋锚固试验

魏玉涛,刘恩杰

(四女寺枢纽北进洪闸除险加固工程建设管理局,山东 德州 253009)

1 工程概述

漳卫南运河四女寺枢纽北进洪闸工程等别为Ⅱ等,工程规模为大(2)型,主要建筑物级别为2 级。本次除险加固工程建设内容包括:上部排架结构及启闭机房全部拆除重建,中8 孔闸室拆除重建,边4孔闸室保留并维修加固。因此,边4 孔上部新建排架结构需要与保留的闸墩做后锚固连接,本次后锚固连接选用植筋技术。植筋技术是以专用的有机或无机胶黏剂将带肋钢筋或全螺纹螺杆种植于混凝土基材中的一种后锚固连接方法。

设计单位根据工程实际情况,并结合《混凝土结构加固设计规范》(GB50367-2013)和《混凝土结构后锚固技术规程》(JG11452013)相关技术要求,选择下游消力坎作为模拟试验场地,其施工年限、混凝土强度和闸墩混凝土基本一致,在该部位做破坏性拉拔试验具有可比性[1]。

2 植筋材料

2.1 基材混凝土

下游消力坎施工年限、混凝土强度与闸墩混凝土基本一致,依据《回弹法检测混凝土抗压强度技术规程》(JGJ/T23-2011)对植筋部位消力坎3 测区和碳化深度值检测,消力坎混凝土抗压强度值为28.3 MPa,满足基材混凝士强度等级不低于C25的要求。

2.2 钢筋材料

植筋钢筋选择直径32 mm的HRB400级钢筋,经检测,钢筋表面无锈蚀、无结疤、无裂纹,屈服强度、抗拉强度和最大力总伸长率满足《钢筋混凝土用钢第2部分热轧带肋钢筋》(GB/14992-2018)标准要求。

2.3 植筋胶黏剂

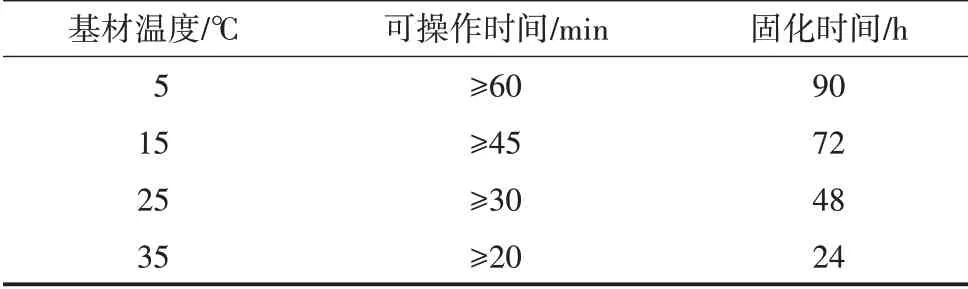

根据加固后混凝土结构破坏后果的严重性、结构重要性和加固使用年限,确定本工程边4 孔加固后的排架结构安全等级为一级,后锚固连接植筋时采用A 级胶。植筋胶黏剂采用国产定型产品TLS-301 改性环氧植筋胶,生产厂家为南京天力信科技实业有限公司,经该厂家委托国家化学建筑材料测试中心(建工测试部)检测,胶体性能、粘结能力、热变形温度、不挥发物含量、耐环境作用、耐应力作用能力、耐介质侵蚀性能和工艺性能均满足国家标准《工程结构加固材料安全性鉴定技术规范》(GB50728-2011)中Ⅰ类胶A 级的技术指标要求,检测结论为A级胶。植筋胶主要技术参数,详见表1。

表1 植筋胶主要技术参数

3 植筋施工过程

植筋施工时,基材表面温度和孔内表层含水率应符合胶黏剂使用说明书要求,严禁在大风、雨雪天气进行。植筋施工按照以下工序进行:基材清理→孔位放线→成孔→注胶→植筋→静置固化→质量检查。

3.1 孔位放线

根据植筋布置图在消力坎定位放线,校核无误后进行钻孔作业,植筋布置如图1 所示。用金属探测仪探测基材原钢筋位置并进行准确标记,钻孔时避开原有钢筋,不得损伤原钢筋。

图1 植筋布置(单位:mm)

3.2 成孔

植筋锚固长度取1 600 mm,采用人工冲击钻二次成孔工艺,先用直径40 mm、长100 mm 钻杆成孔,成孔后更换直径40 mm 长1 600 mm 钻杆钻至设计深度。钻孔完成后及时用高压气泵将孔内粉尘吹出,然后用毛刷人工清孔,反复进行数次,直至孔洞粉尘清理干净。清孔后用活动的木塞封口,防止其他杂物落入。经现场检查,钻孔孔径40 mm,深度1 600 mm,垂直度控制在3%内,位置无偏差,孔内无浮尘、碎屑,锚孔干燥,成孔质量满足设计要求。

3.3 注胶

在施工现场将A、B 组份按3:1 进行调胶,拌和后的胶液色泽均匀、无结块和气泡,放入打胶筒内。先将打胶筒内胶液挤出一部分,待出胶均匀后通过注胶孔注入孔洞,注胶深度超过孔深的2/3,约1.2 m处,深度用钢尺测量控制。注胶从孔底向外均匀、缓慢地进行,以利排除孔内的空气。

3.4 植筋

植筋钢筋在使用前进行除锈和去污加工,采用“先注胶后安装钢筋”的程序进行,将加工好的直径32 mm 的HRB400 级钢筋缓慢插入洞内,同时向同一方向缓慢旋转直至到达孔底,确保植筋胶与钢筋全面粘合。钢筋到达孔底后有植筋胶溢出孔口,如孔口不溢胶,拔除钢筋后重新注胶插入,直至溢胶为止。插入过程中及时校正方向,确保植入的钢筋处于孔洞的中心位置。规范施工操作,加强对完成的插筋的保护,避免对完成的插筋造成扰动。根据现场基材温度在可操作时间内完成植筋工序,现场基材温度为10~20℃,可操作时间为45 min。

3.5 静置固化

在室外温度条件下自然固化,静置固化期间严禁扰动,植筋胶固化时间随着温度变化,现场基材温度为10~20℃,固化参考时间为72 h,固化完成后进行下一道工序。

4 植筋拉拔试验过程

本工程边4 孔加固后的排架结构安全等级为一级,根据《混凝土结构后锚固技术规程》(JGJ145-2013),后锚固构件应进行破坏性检验。2020年4月8 日完成12 根植筋,2020 年4 月11 日选取4 根植筋进行现场破坏性拉拔试验。

4.1 现场试验原理

检测设备采用ZP-100T型锚杆拉拔仪和0~50 mm型百分表。植筋埋入段作为固定端,外露植筋插入穿心千斤顶,利用锚具(厚度自下而上加大)夹持外露植筋,形成自锁后作为另一固定端。穿心千斤顶在中间加荷拉伸,根据牛顿第三运动定律F=F',植筋两端形成大小相等、方向相反的作用力,通过压力表获知植筋拉拔承载力。

4.2 试验流程

后锚固件处理→安装仪器及仪表→加载采集数据→数据分析。

4.3 试验方法

为减少千斤顶对植筋附近混凝土约束、便于观测基材混凝土试验中状态、满足“支撑环内径距试点直径不应小于12 d 和250 mm 的较大值”的要求,本次试验支撑点为植筋两侧放置2 根25B 工字钢,工字钢间隔大于50 cm。为安放拉拔仪及满足加载要求,其上再放置2 根25B 工字钢提供反力,上部工字钢上依次放置拉拔仪、铁板及锚具设备总高950 mm,故混凝土顶面到锚具间钢筋段长度为950 mm。

检验锚固拉拔承载力的加载方式可为连续加载或分级加载,本次试验采用人工手动连续加载方式进行破坏性试验。连续加载时,对植筋以均匀速率在2~7 min时间内加荷至锚固破坏。

5 检测结果分析

该工程共完成4 根植筋拉拔试验,植筋D1最大加载至450 kN,钢筋累计上拔量为100 mm;植筋D2、D3最大加载至485 kN,钢筋累计上拔量为130 m;植筋D4最大加载至495 kN,钢筋累计上拔量为130 mm。植筋均未断裂,下部锚固 植筋均未发生滑移。植筋拉拔试验结果,详见表2。

表2 植筋拉拔试验结果

依据《混凝土结构后锚固技术规程》(JGJ145-2013)[2]规定,植筋破坏性检验结果满足以下要求,其锚固质量评定为合格。

式中:NRmC为受检验锚固件极限抗拔力实测平均值(N);NRminC为受检验锚固件极限抗拔力实测最小值(N);fy为植筋用钢筋的抗拉强度设计值(N/mm2);As为受植筋用钢筋的截面面积(mm2)。

其 中,fy×As取 值290 kN,NRminC=450 kN,NRmC=478.8(kN)。因NRmC≥1.45fy×As=420.5(kN)、NRminC≥1.25fy×As=362.5(kN),故植筋锚固质量评定为合格。

6 结语

通过试验,证明了改性环氧树脂类A 级植筋胶黏剂和直径32 mmHRB400 级钢筋质量满足设计承载力要求,基材混凝土强度满足植筋的间距和钻孔深度要求;验证了成孔、注胶、植筋、静置固化等工艺流程、设计参数合理,为闸墩植筋施工提供了技术支撑,为类似工程施工提供了借鉴和参考。