基于romax修形斜齿轮动力学特性研究

严 斌

(长安大学工程机械学院,陕西 西安 710064)

0 引言

齿轮传动作为三大传动机构之一,因其传动效率高、结构紧促、传动比准确而广泛应用于机械自动化中。在经济方面,据统计数据显示,大型化工企业如果因齿轮故障停产一天,其损失可达上百万元[1]。每年,我国水泥行业由于磨齿轮故障将直接至少减产200万吨[2]。在安全方面,航空齿轮转速非常高,承受载荷大,结构复杂,但其作为易损坏件要求可靠性高[3],如果因为齿轮轮齿在传动过程中产生附加周期性变化应力,进而失效(胶合、轮齿折断、塑性变形等),将严重影响航空发动机的工作性能。此外,由于齿轮传动误差变化还会使其产生的噪声过大,通过研究斜齿轮动力学特性来对斜齿轮进行修形和仿真,用与指导设计,提高齿轮的啮合传动性能,减小齿轮发生故障的概率,提高企业的生产效率。

由于标准齿面斜齿轮传动误差峰峰值和接触应力均比较大,为了改善齿轮传动的动态啮合性能,采用适当的修形。修形算法有遗传算法[4]、混沌蚁群算法[5]、神经网络优化算法[6]等。合适的修形曲线有直线、圆弧线、二次抛物线。本文采用基于romax优化后的遗传算法对标准齿面斜齿轮进行二次抛物线修形。

1 标准齿面齿轮的仿真分析

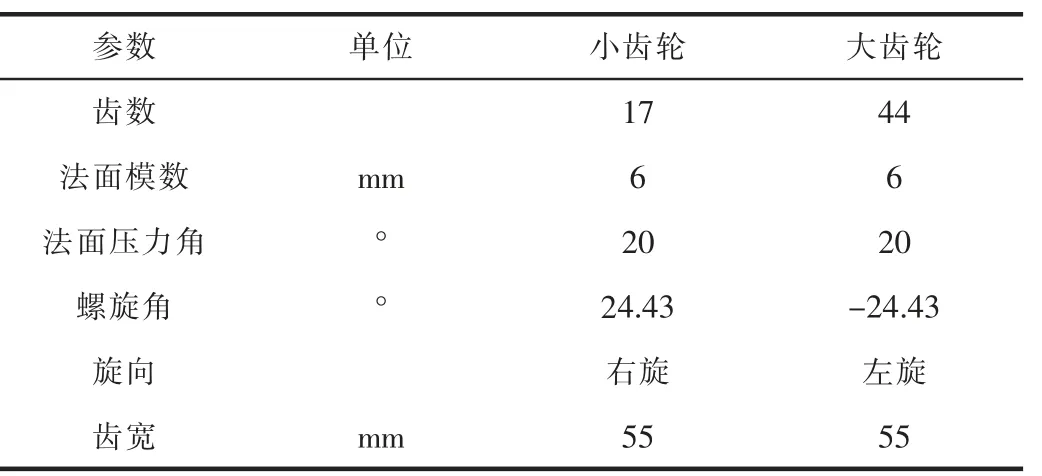

一对标准齿面人字齿轮的基本参数如表1所示。

表1 一对标准齿面人字齿轮的基本参数表

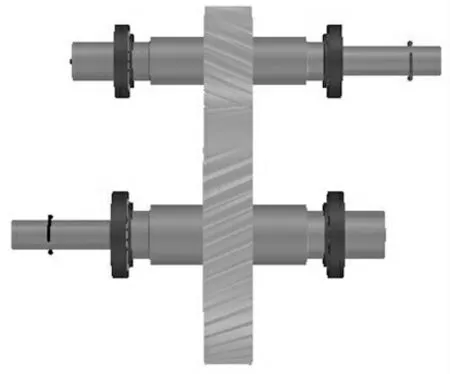

一对齿轮传动系统模型如图1所示。

图1 齿轮传动系统模型

工况:转速为161r/min,扭矩110N·m。

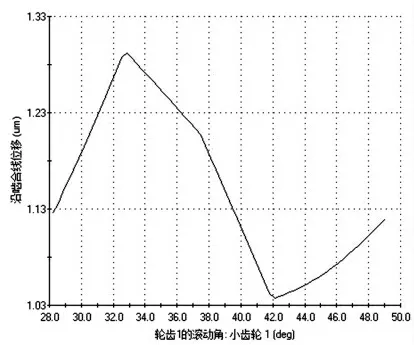

图2 标准齿面传动误差图

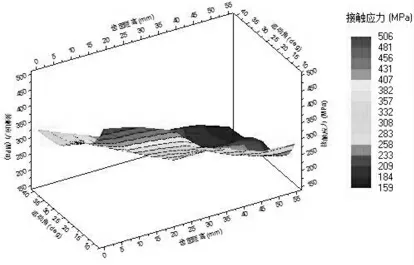

图3 标准齿面接触应力分布图

从图2和图3可以看出标准齿面齿轮传动误差峰峰值较大,接触应力最大值为506MPa,且应力分布较为集中。

2 遗传算法修形

为了加工方便,将一对齿轮的修形累积到小齿轮上。

2.1 采用遗传算法得到的修形结果

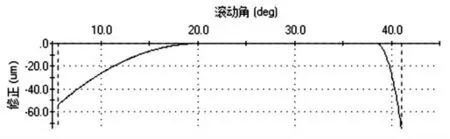

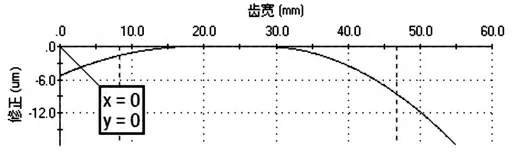

由文献[7]通过设置合理的修形参数,可得抛物线修形长度和修形量。采用遗传算法得到修形结果如图4和图5所示。

图4 齿廓修形图

图5 齿向修形图

2.2 基于遗传算法得到的修形小齿轮动力学分析

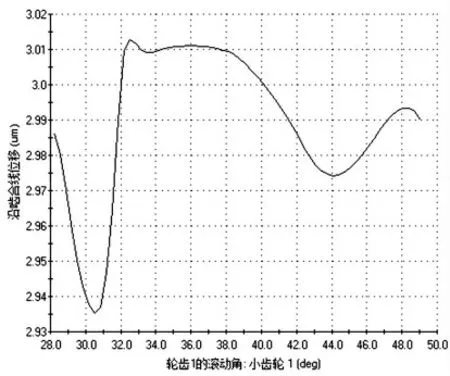

图6 基于遗传算法修形小齿轮传动误差图

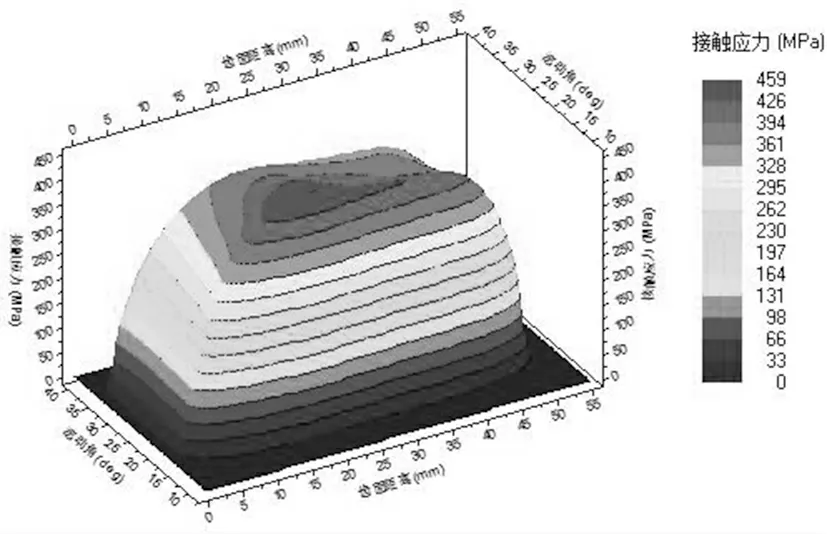

图7 修形小齿轮接触应力分布图

从图6和图7可以看出修形后的小齿轮传动误差峰峰值较小,接触应力分布较为均匀,最大值为459MPa。

3 结论

基于romax“微观几何研究工具”,采用遗传算法对标准齿轮进行修形。传动误差峰峰值从标准齿面的0.255 3μm下降到修形后的0.075 7μm,下降了72.07%。接触应力最大值从506MPa下降到修形后的459MPa,下降了10.90%。因此,在此工况下,本次修形采用遗传算法,能够有效改善齿轮传动系统动力学。