基于IMAQ Vision 螺纹非接触自动检测系统*

李华平,刘 超

(1.重庆工程学院软件学院,重庆 400056;2.贵州航天电器股份有限公司,贵州 贵阳 550009)

宇航连接器中的紧固零配件通常为螺钉,其螺纹质量问题将影响连接器紧固效果。螺纹质量不合格将给连接器系统集成造成不良影响,严重情况下会因连接器机械连接不紧固而导致整个系统失效[1]。因此,连接器装配之前需要进行螺纹几何参数的严格管控。传统的人工测量方式精度相对较低、一致性差、大批量测量过程耗时费力,且易导致螺纹损伤[2]。随着人工智能、图像处理技术的快速发展,采用机器视觉替代人工进行螺纹尺寸检测已成为相关企业优选方案。

近年来,众多学者对视觉技术用于尺寸测量与缺陷识别进行了广泛研究,并取得了大量研究成果[3-4]。文献[5]采用机器视觉技术对焊点图像进行定位、特征提取,并结合K-近邻法提高了电路板焊点检测的准确率。文献[6]设计采用线扫相机快速获取图像,并对图像进行去雾增强处理,采用YOLOv2 模型实现了碳纤维预浸料表面缺陷的机器视觉检测。包能胜等[7]提出基于机器视觉技术的连续运动螺纹尺寸检测方法,解决了传统方法效率低、精度不高的问题。

LabVIEW 是NI 公司研制开发的基于数据流编程方式的程序开发环境[8],采用图形化编辑语言G编写程序,简单易用、程序开发周期短,是开发测量或控制系统的理想选择。IMAQ Vision 是LabVIEW视觉库[9],结合了LabVIEW 和IMAQ Vision 的优点,具有图形化编程环境和丰富的图像处理功能,在尺寸测量、缺陷识别、引导定位等方面广泛应用[10]。为解决实际生产中人工检测大批量螺纹的大径尺寸、坏牙缺陷存在效率低、一致性差、劳动强度大的问题,基于IMAQ Vision 提出了螺纹非接触自动检测系统。基于消息队列机制开发了LabVIEW 图像采集模块。依据螺纹特征,设计了ROI 采集算法,确保系统的通用性和稳定性。采用IMAQ Vision 视觉库图像处理函数进行螺纹牙顶数据提取,最终实现螺纹大径测量及坏牙缺陷识别。现场测试结果验证了所设计系统的准确性和有效性。

1 系统设计原理

1.1 系统总体结构

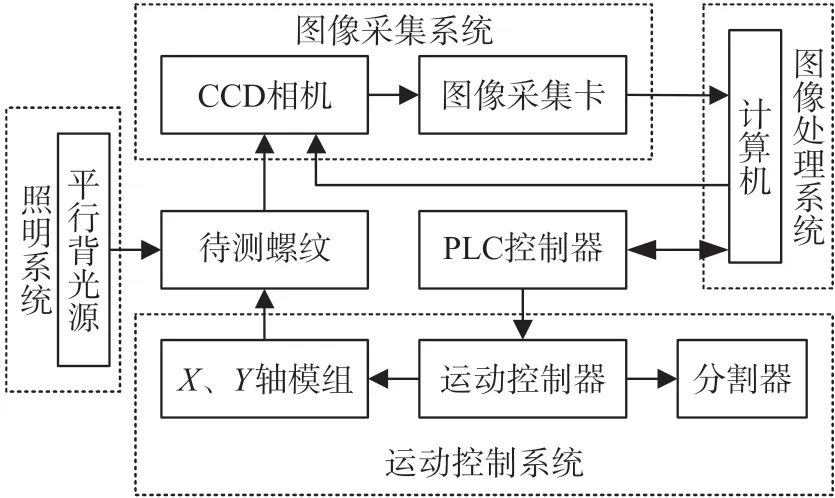

螺纹非接触自动检测系统总体结构如图1 所示,包括:照明系统、图像采集系统、图像处理系统、运动控制系统、PLC 逻辑控制器。其中,采用70 mm×70 mm 平行白色光源作为背景光源,使采集的图像稳定、对比度高、干扰少。图像采集系统实现对螺纹进行图像采集,并通过千兆以太网将图像传输进图像处理系统。图像处理系统是螺纹大径测量、坏牙缺陷识别的核心,通过对采集的图像进行图像增强、二值化、ROI 定位等图像处理后,得到稳定的图像,通过轮廓提取、牙顶数据最小二次直线拟合、拟合直线平移、相机标定等实现螺纹大径测量以及坏牙缺陷识别。运动控制系统主要包括X、Y轴伺服模组和四工位分割器的运动控制。PLC 逻辑控制器是实现检测自动化的控制中心,通过控制运动机构实现上料、卸料、分选、触发CCD 相机拍照等工作。

图1 系统总体结构图

1.2 检测流程

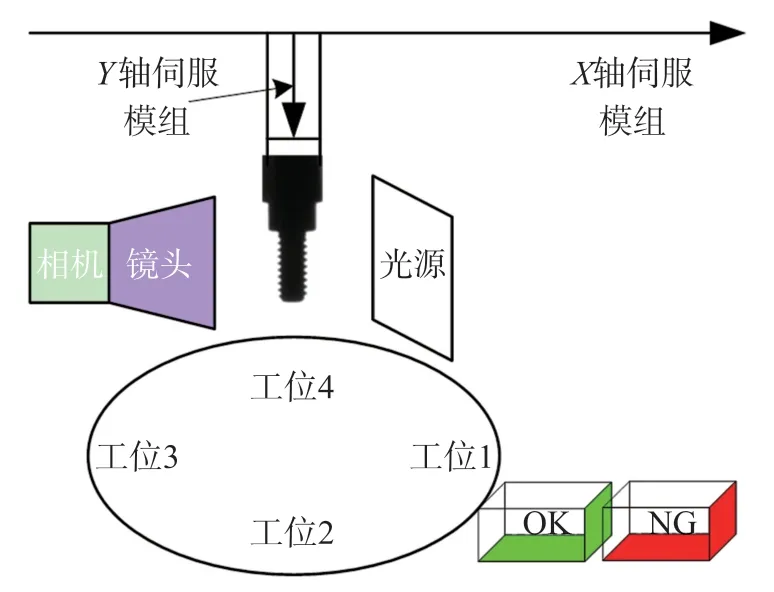

检测系统如图2 所示,被测螺纹送入四工位分割器并顺序放入四个工位。PLC 逻辑控制器控制分割器将螺纹运送到待料位置,同时控制Y轴伺服模组下降到待料位抓取螺纹,并将螺纹移动到视觉系统拍照位。CCD 相机将采集到的螺纹图像上传给图像处理系统进行分析处理,并测量出螺纹大径、是否存在坏牙缺陷,根据螺纹合格性判定条件进行螺纹是否合格判断,PLC 控制器依据合格性指标对螺纹进行筛选与不良品剔除。

图2 检测系统

2 软件设计

2.1 图像采集模块

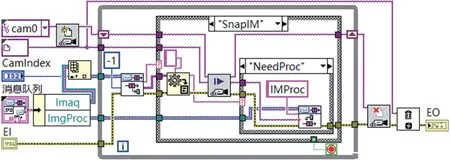

图像采集是视觉系统重要环节之一,设计一种基于消息队列机制的图像采集模块以实现螺纹视觉系统自动检测任务,如图3 所示。基于IMAQ Vision的图像采集模块主要包括Open Camera、Snap2、Close Camera、IMAQ Dispose 4 个函数。其中,Open Camera 用于打开相机资源并加载相机配置文件和创建相机唯一引用;Snap2 用于获取一帧图像;Close Camera 用于停止正在进行的采集,释放相机资源;IMAQ Dispose 用于销毁图像并释放它在内存中占用的空间。结合消息入队列、出队列等函数,以及生产者消费者框架,既保持程序实时性,又拥有条理性,实现了螺纹图像自动检测[11]。如图3 所示,当“Imaq”队列接收到“SnapIM”消息,数据为“Need-Proc”,则图像采集模块将进入“SnapIM”状态入口并执行Snap2 函数采集一帧图像,将采集到的图像作为数据元素,通过元素入队列函数将其发送到“ImgProc”队列的“IMProc”分支进行图像分析处理,完成螺纹大径尺寸测量和坏牙缺陷识别。

图3 基于消息队列的图像采集模块

2.2 ROI 区域确定

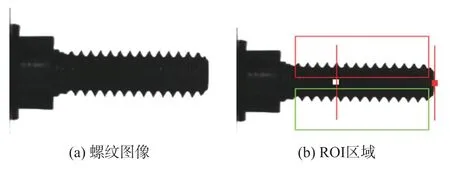

实际生产过程中,螺纹存在多种规格,大小与长短不一致,所采集的螺纹图像在视觉视野中也不在固定位置,为了保证设计系统的通用性和稳定性,设计一种感兴趣区域(ROI)采集算法[12]。采集的图像如图4(a)所示呈水平方向,根据螺纹图像特征,将图像进行二值化、去干扰操作后,采用粒子分析确定螺钉的几何中心P0点(X0,Y0),依据P0点确定竖直搜索线L[(X0,Y0-δY),(X0,Y0+δY)],按一定间隔(通常为1 个像素值)向右平移L线,并求取L线与螺纹目标的交点,最终可搜索到螺纹图像X轴方向像素值最大的点,即螺纹图像顶点P。以P点为参考点,依据螺纹特征设置ROI 区域,如图4(b)矩形框即为设计的ROI 区域。

图4 确定ROI 区域

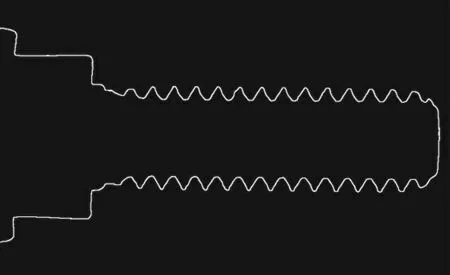

2.3 大径测量

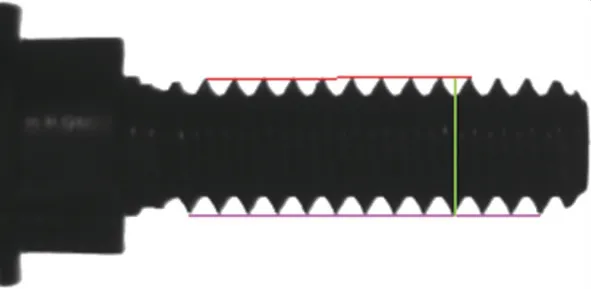

Roberts 算子是一种常用的边缘检测算子[13],螺纹图像经过ROI 区域定位后,在ROI 区域内采用Roberts 进行边缘检测,检测结果如图5 所示。提取图5 所示螺纹边缘轮廓数据点,求取Y轴方向最小值点和最大值点,可计算得到螺纹大径上、下两条母线轮廓点数据。采用最小二乘直线拟合法对母线轮廓点数据进行母线直线的拟合,如图6 所示。

图5 Roberts 边缘检测算子

图6 母线轮廓直线最小二乘拟合结果

由于螺纹加工特性,最小二乘拟合的螺纹大径上、下两条母线轮廓直线几乎平行。假设拟合的上直线为Ax+By+C1=0,下直线为Ax+By+C2=0,则螺纹大径像素尺寸为d=。图6 所示螺纹大径像素尺寸为212.87,相机标定系数为0.009 415,因此,螺纹大径尺寸为2.004 mm。

2.4 坏牙识别算法

坏牙缺陷包括缺牙、烂牙,识别算法采用平移搜索线的方法,缺陷识别算法及步骤描述如下。

(1)设定搜索步长s、搜索偏移量o、缺陷判别阈值t;

(2)根据最小二乘法对螺纹的上、下牙顶轮廓进行拟合,得到上、下两条拟合直线Lu、Ld;

(3)将Lu、Ld直线通过IMAQ MaskToROI 函数转换成ROI 直线Lu-ROI、Ld-ROI;

(4) 采用Edge Detector 边缘检测算法沿着Lu-ROI、Ld-ROI直线ROI 方向查找边缘,Look For 设置Find All Edges查找所有边缘点,记录为(mi,ni);

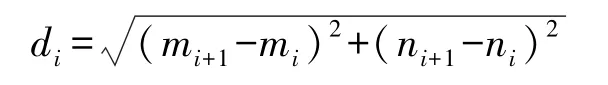

(5)按下式计算相邻两个边缘点间距离di:

(6)缺陷判断:计算距离偏差,Δdi=abs(di+1-di),若Δdi≤t,则无缺陷;否则存在坏牙缺陷;

(7)判断搜索是否结束(结束条件为:存在缺陷或达到搜索偏移量o),若结束,输出结果;否则,将拟合直线沿着螺纹垂线方向从上往下(Lu线)和从下往上(Ld线)平移搜索步长s,并更新Lu、Ld,循环跳转到步骤(3)。

3 系统测试

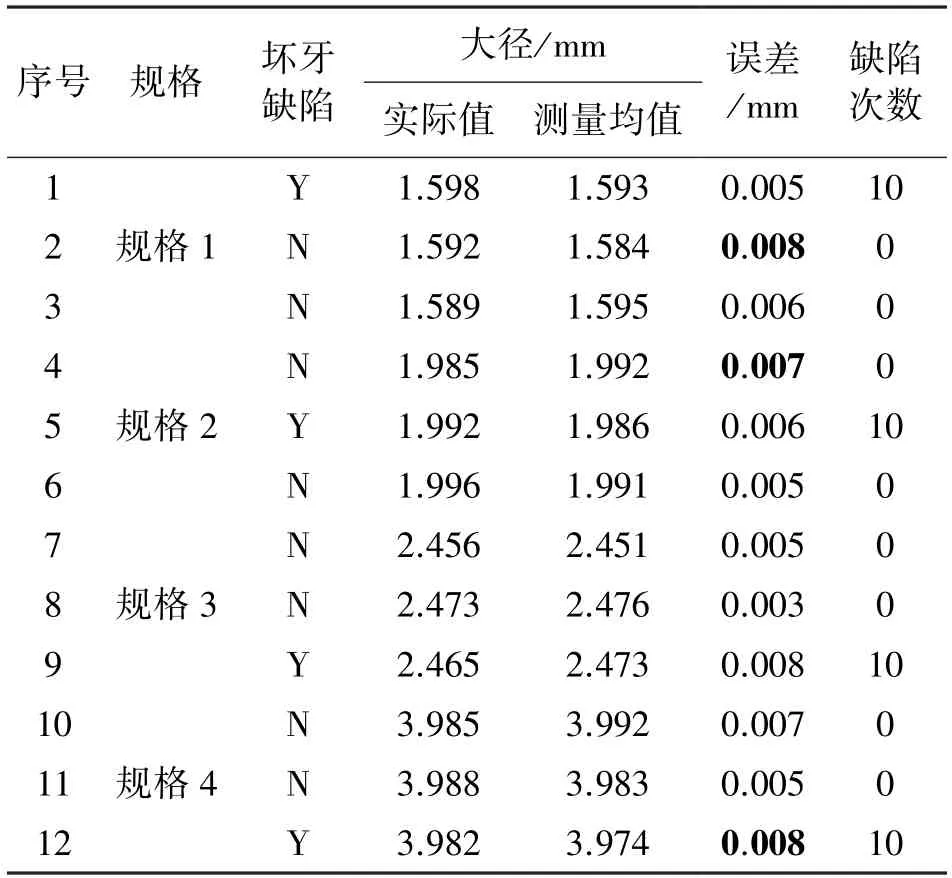

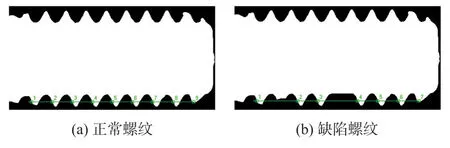

以LabVIEW2014 为开发平台,设计开发基于IMAQ Vision 螺纹非接触自动检测系统。利用该系统对某公司非标4 款螺纹进行测试,每种规格选择3 颗螺纹,其中1 颗存在坏牙缺陷,每颗螺纹进行10次独立重复测试。测量均值、误差及缺陷有无的测试结果如表1 所示。表1 可见,规格1~规格4 的测量误差最大值分别为0.008 mm,整体上,该系统的测量精度能够达到0.01 mm。此外,针对1#、5#、9#、12#螺纹,该4 颗螺纹均存在坏牙缺陷,在10 次独立测试过程中,缺陷检出次数均为10 次,显示了设计的系统坏牙缺陷检出率达到100%,对于其余无坏牙缺陷的螺纹,缺陷检出率为0,即反映了该系统不存在缺陷误识别情形,坏牙缺陷识别效果如图7 所示。

表1 系统测试结果

图7 坏牙识别效果

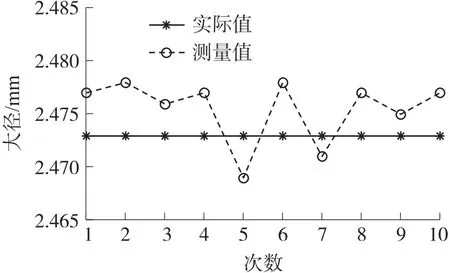

为了测试该系统的重复精度,图8 所示为8#螺纹独立重复测试10 次的测量值曲线,可见最大测量值为2.478 mm、最小测量值为2.469 mm,波动为0.009 mm,具有较好的重复性测量精度,满足工程实际需求。整体上,设计的螺纹非接触自动检测系统具有较高的尺寸检测精度、重复性好,且坏牙缺陷检出率达到100%,验证了本系统的有效性。

图8 8#螺纹重复性测试结果

4 结束语

零件装配过程中,外螺纹的加工及检测是一个非常重要环节。为了解决人工进行螺纹零件尺寸检测、坏牙缺陷识别效率低、工作强度大、检测精度不高的问题,提出一种基于IMAQ Vision 的螺纹非接触自动检测系统。该系统设计了基于消息队列机制图像采集模块、ROI 定位算法,并在ROI 区域内基于IMAQ Vision 和螺纹形状特征进行图像预处理与螺纹轮廓边缘提取等操作,最终实现螺纹大径直线拟合坏牙识别。现场测试结果显示,该系统螺纹大径尺寸测量精度为0.01 mm,重复精度高、稳定性好,坏牙重复检出率为100%,为螺纹非接触式检测提供了一种有效措施。