加氢裂化装置TP347管道焊缝裂纹成因分析及返修措施

江苏省特种设备安全监督检验研究院,江苏 泰州 225300

1 管道概况

泰州某石化公司于2020年3—4月期间停机大修,并进行特种设备首次定期检验。在对加氢裂化装置中某TP347奥氏体不锈钢管道进行无损检测时发现某焊缝存在裂纹缺陷。管道材质为TP347,公称直径为DN500,公称壁厚为50.01mm,实测壁厚为60mm;弯头材质为WP347,公称直径为DN500,公称壁厚为50.01mm,实测壁厚为52.8~55.4mm。介质为油、氢气、H2S、氨,操作温度为405℃,操作压力为15MPa。

2 检测方法

2.1 渗透检测+超声检测

在对该TP347奥氏体不锈钢管道进行渗透检测时发现某焊缝存在表面裂纹缺陷(见图1),随后进行了100%渗透检测+超声检测进行复验,对存在的缺陷进行验证确认。

图1 渗透检测发现的缺陷

2.2 相控阵检测

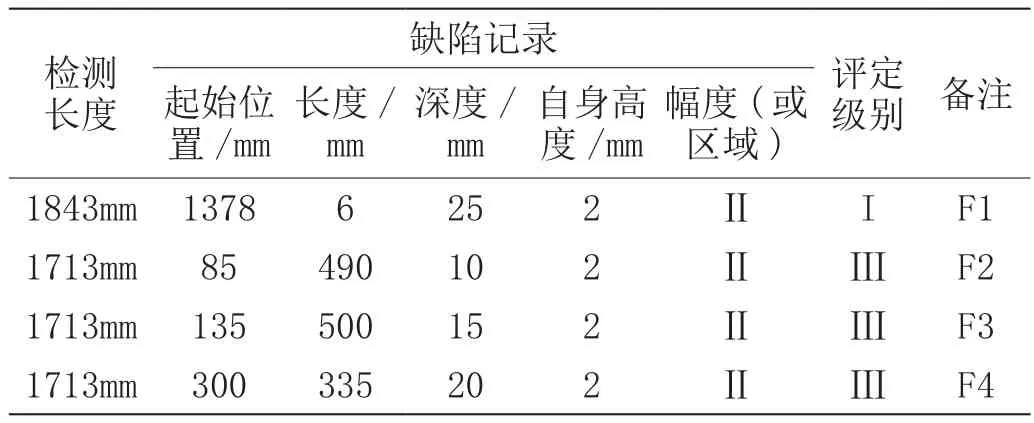

为了进一步了解缺陷情况,委托第三方检测机构对该缺陷焊缝进行了相控阵检测。鉴于相控阵检测技术还没有制定国家标准,因此此次检测数据(见表1)、检测结果(见图2、图3)仅作为评估缺陷的参考建议,不作为最终检测结论判定依据。

图2 相控阵检测结果(F1)

图3 相控阵检测结果(F2、F3、F4)

表1 相控阵检测数据

2.3 硬度检测

对该缺陷焊缝及相邻母材部位进行了里氏硬度检测,借助里氏硬度检测结果(见表2),判断焊缝中是否存在δ相与475℃脆性相。

表2 里氏硬度检测结果

2.4 铁素体含量分析+金相分析

为了进一步查清裂纹形态及成因,还进行了铁素体含量分析(见图4)和金相分析(见图5),从图5中可以看出,鱼骨状奥氏体基沿晶开裂。这一现象说明在焊后热处理过程中,应力松弛时发生塑性变形,铁素体组织在热处理过程中发生组织转变或有碳化物析出,弱化晶界,局部不能满足变形从而产生裂纹。

图4 铁素体含量分析(单位:%)

图5 金相分析结果

3 缺陷成因分析

根据环焊缝的制造工艺和裂纹的形貌特征,确定TP347不锈钢管道环焊缝开裂是再热裂纹。TP347不锈钢厚壁大口径管环焊缝焊后在稳定化处理(900±10)℃中发生NbC的析出或生产高Nb的金属化合物(如σ相),使奥氏体和铁素体晶界因NbC的析出或在铁素体基体上形成金属化合物而脆化,在应力松弛晶格滑移时产生空穴,然后空穴长大,聚合而成裂纹。

4 返修措施

此次返修严格遵照特种设备相关标准、安全技术规范执行,并对一些关键措施进行了多次磋商:(1)为防止在打磨、切割或焊接中有外部应力影响,利用弹簧支吊架、支撑或加固等形式,在返修焊缝两端对管道进行固定;(2)为避免裂纹扩散,先用不锈钢专用磨头在裂纹两端,垂直裂纹方向打上止扩线,防止裂纹延伸;(3)在打磨焊缝前,按要求加好盲板,对焊口进行消氢,消氢温度为350℃,恒温时间为6h;(4)每打磨、车加工一层,进行一次渗透检测,直至裂纹消除;(5)焊接返修采用小线能量、短电弧,引弧、收弧必须在坡口内,不摆动或小幅高频摆动,摆动时摆动幅度应不大于10mm;(6)分层多道焊,每一焊道完成后均应消除焊道表面的熔渣,每一层焊接完成后,待温度降到60℃或以下,并经渗透检测合格,再进行下一层的焊接;(7)焊后再进行一次渗透检测、超声检测,Ⅰ级合格;(8)所有返修部位均应进行表面硬度检测;(9)委托有资质单位重新进行高压管道应力柔性分析。

5 结束语

通过对该加氢裂化装置TP347材质奥氏体不锈钢管道焊缝出现裂纹原因的分析,最终一致认为该TP347奥氏体不锈钢管道在安装后的焊道稳定化热处理过程中,未对法兰口进行保温棉包覆,内部未用保温棉塞住,造成加热过程中,因焊缝内外、法兰侧温度差梯度大,焊缝加热不均匀而导致内部应力。结合国内部分加氢裂化装置TP347奥氏体不锈钢管道工程几个检验周期的应用实际和对比试验,不进行焊后稳定化热处理的试件的各项力学性能、抗晶间腐蚀性能均满足要求。因此,该石化公司召集相关单位及业内专家进行充分论证,最终免除了TP347奥氏体不锈钢管道有缺陷焊缝返修后的焊后热处理。