双色阻焊和字符化锡板生产工艺研究

陈兴国 黄信养

(苏杭科技有限公司,江苏 涟水 320583)

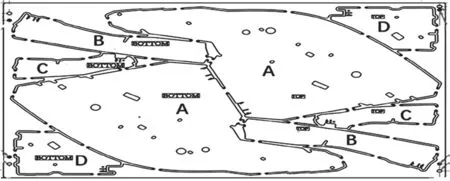

2020年初,有新客户A给我公司一款不同于常规的印制电路板(PCB)产品订单,其拼版交货单元如图1。该PCB中一组雾灯板的阻焊油墨要求黑色,其它3组车灯板的阻焊油墨要求白色;黑色阻焊上印白色文字,白色阻焊上印黑色文字;并且阻焊塞孔要求,表面处理方式化锡工艺。这种组合设计可以提高客户生产效率,方便客户数量和型号的管控,而给PCB制造带来了挑战。

图1 PCB拼版交货单元

虽然此款PCB的生产制作难度大,但是引起我公司和客户的高度重视,必须完成新产品制作,否则将造成我公司后续接单的流畅性。为此我公司组织项目攻关小组由工艺部经理担任组长,工程部经理任副组长,相关生产、品质工序的主管工程师为组员,并进行分工协作。同时聘请总经理为总指导,对项目实施步骤进行指导,监督项目开展进度。团队讨论和试验样品制作方案,对外满足客户品质和交期,对内节约流程、提高效率和降低成本的目的。

1 项目实施

1.1 工艺流程选择

该PCB是金属化孔双面板,与普通双面板不同之处是需塞孔及双色阻焊和字符,因此在常规双面板制作流程基础上作改变。五种流程进行试验比较。

(1)流程一。此流程树脂塞孔在蚀刻前,相对阻焊工序操作简单,但我公司没有树脂塞孔相关设备,而外发树脂塞孔和陶瓷磨板成本太过昂贵,故用传统流程阻焊油墨塞孔方式开发测试。

开料→钻孔→沉铜→电镀→树脂塞孔+陶瓷磨板→外层图形→酸性蚀刻→外层AOI(自动光学检测)→阻焊一(黑)→阻焊二(白)→字符一(白)→字符二(黑)→外形→电测→AVI(自动光学检测)→化锡→FQC→包装

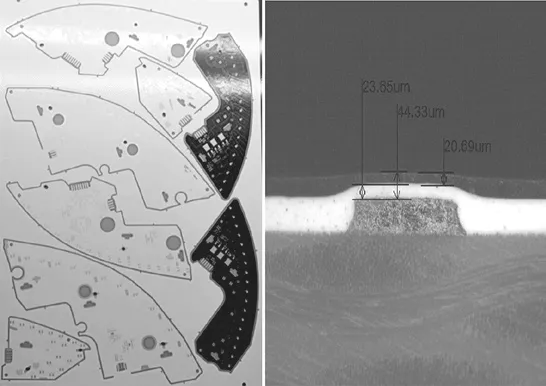

(2)流程二。测试结果,阻焊表观符合客户的要求,但切片确认油墨厚度为44.33 μm,大于客户规范5~40 μm,如图2,故此方案不符合。

图2 流程二产品

开料→钻孔→沉铜→电镀→外层图形→图形电镀→碱性蚀刻→外层AOI→塞孔(白)→阻焊一(白)→阻焊二(黑)→字符一(白)→字符一(黑)→外形→电测→AVI→化锡→FQC→包装

(3)流程三。测试结果,文字黑油印刷会存在偏位,所以Pad边露出黑白相间的两层油墨;黑色油墨不能保证100%盖住塞孔白油,塞孔边缘呈现黑白相见的缺陷,表观不能满足客户要求。

开料→钻孔→沉铜→电镀→外层→图形电镀→碱性蚀刻→外层AOI→塞孔(白)→阻焊(白)→字符一(黑)→字符二(白)→外形→电测→AVI→化锡→FQC→包装

(4)流程四。测试结果,字符需要4张网版转移图形,需4次烤板,文字烤板时间就是80 min,加上4次升温的时间总共需要120 min,烘烤后白油有变色发黄的现象,会引起客户投诉。且此流程生产复杂,有擦花的风险。

开料→钻孔→沉铜→电镀→外层→图形电镀→碱性蚀刻→外层AOI→塞孔一(黑)→阻焊一(黑)→塞孔二(白)→阻焊二(白)→字符一(白)→字符二(黑)→外形→电测→AVI→化锡→FQC→包装

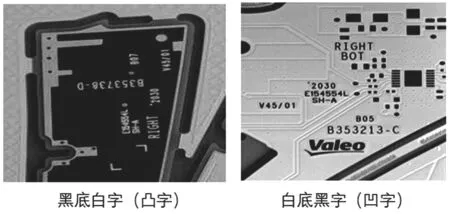

(5)流程五。首先是改进照相底片图形设计,通过特殊菲林设计,文字通过阻焊曝光、显影的方式显露出来形成了黑底白字(凸字),白底黑字(凹字)。如先在雾灯区和白底黑字区印黑油,挡油底片上设计4 cm×4 cm下油点,曝光底片设计3 cm×3 cm的漏光,显影后黑油块保留;之后所有的区域印刷白油,通过曝光显影得到所需的图形(见图3)。

图3 流程五的字符

开料→钻孔→沉铜→电镀→外层→图形电镀→碱性蚀刻→外层AOI→塞孔一(黑)→阻焊一(黑)→塞孔二(白)→阻焊二(白)→外形→电测→AVI→化锡→FQC→包装

流程五测试结果,按刚性PCB的IPC标准2级要求检验,表观方面有个别线路转角有掉油,化锡后胶带附着力试验有个别白油掉油,其它阻焊附着力、热冲击、可焊性试验等都符合要求。经过一系列测试我们发现流程五方案可行,仅有化锡掉油及黑油转角漏铜的缺陷,我们进一步针对化锡掉油及黑油转角漏铜进行优化改善。

1.1.2 优化改善

(1)黑油的转角露铜不良改善。

原因:根据经验值印刷油墨在铜皮尖角处油墨厚度偏薄,再加上在二次阻焊前处理磨刷过度所致。

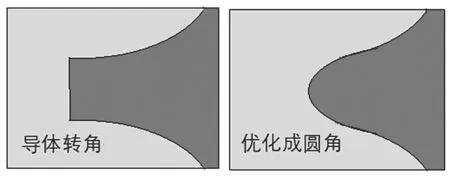

改善措施:将导体转角处优化成圆角(图4);第二次阻焊磨刷500+800#改为磨刷800#,通过以上2点措施再次试验黑油的转角无露铜不良。

图4 导体转角处优化成圆角

(2)化锡掉油的改善。

原因:通过鱼骨图列出影响因子,用因果矩阵图来进行打分,进一步筛选出白油掉油的主要因子为超粗化微蚀量、曝光能量、显影侧蚀量和油墨性能这四项。

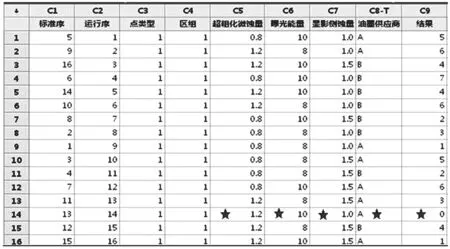

化锡掉油改善:运用Minitab软件创建DOE设计,针对4个关键因子2水平做16次试验找出最优参数,生产出预想不掉油的生产板(见图5)。

图5 化锡板不掉油的生产参数

1.2 工艺流程策划及测试汇总

工艺流程策划及测试汇总见图6所示。

图6 双色油墨试验流程、结果判定一览表

(1)此款新产品客户要求表面处理方式为化锡,故阻焊均需用超粗化线生产试验。

(2)为了防止每面二次UV对白色阻焊严重变色的不良影响,本试验方案中文字流程选用热固化的方式。

(3)阻焊印刷用36T网版,文字印刷用120T网版。

1.3 试产及批量生产

经过测试及优化,选定了流程五为我们的生产方案,首先,我们先做了10 PNL试板,进行整个流程的生产,确认没问题后,批量进行生产数量为2117PNL,经PQC及FQC的检验,均无问题。该料号在客户端上线生产一切正常。

2 项目总结

2.1 工艺文件标准化

(1)流程的标准化:加入ERP系统;(2)此作业方式已加入阻焊作业指导书;(3)阻焊参数已加入此料号的控制计划。参数见图7所示。

图7 阻焊生产参数

2.2 项目收益

(1)订单统计: 2020年4月~9月,共接单约1125 pnls,平均每月接单约为225 pnls,折合面积每月生产约为70 m2。

(2)成本节约:不包括阻焊制作难点造成的返工、报废问题,也未做因影响产品品质、交期、订单等损失估计,仅以与流程一(可行方案)比较,可节省塞孔树脂油墨、文字油墨材料费,减少工序而节省人工和耗电费用,每月约有2万元。

(3)专有技术:该产品制造工艺特殊,我们已申请发明专利,国家知识产权局已受理。

3 结语

针对本次研发双色阻焊和字符化锡板工艺,我们成立专题组不断试验确认,筛选出最优、最便捷的生产作业方式,并针对作业方式中存在的品质问题运用鱼骨图分析找原因,因果矩阵图筛选主要因子,柏拉图找出关键因子,通过DOE试验和优化响应器找出最佳生产参数,批量验证化锡后白油不掉油,并将流程和工艺参数和方法标准化。此新产品的研发得到了客户认可。

心得体会:困难是有的,但办法是比困难多的;创新的重要功能就是化繁为简,把复杂的事情变得简单。